关于C80车辆牵引杆检查设备研究应用与探讨

2020-09-10张丽萍

张丽萍

摘要:本文通过介绍大秦线C80重载车辆牵引杆检修技术要求,提出检查牵引杆难点,并通过研制C80敞车牵引杆翻转检查非标准设备解决生产难题,阐述了该非标准设备的设计思路和原理,明确了使用和维修注意事项,为检修牵引杆提高设备应用效果提供一定参考。

关键词:重载车辆;牵引杆;非标准设备

0 引言

在车辆段检修设备方面,分为标准设备和非标准设备,非标准设备是企业根据自己用途需要,自行设计制造的设备,结合应用性非标准设备在车辆检修方面发挥着相关作用,其中牵引杆检修方面需要有相关的辅助非标准设备配合检查,因此研制应用该类设备是车辆段检修生产的需要。牵引杆技术是大秦C80车辆重载技术关键项目之一,牵引杆的应用是将三辆车用两根牵引杆联接为一组(如图1),实现不摘钩翻转、卸车,大大节约了码头卸车的作业时间,提高了车辆周转和运输效率,最大限度避免了车辆在区间运输由于车钩连接处防跳止销脱落造成列车分离事故,安装于大秦线运煤专用C80敞车上的牵引杆外形如图1所示。

牵引杆在重载铁路运输过程中虽然发挥了重要作用,改变了车辆的运行状态,但给车辆的检修带来了新的研究课题。由于牵引杆承担了车辆运行过程中的纵向牵引力、横向摆动力,致使牵引杆杆体疲劳裂纹,端部球面和销孔磨损过限质量隐患大量出现。

1 牵引杆检修要求

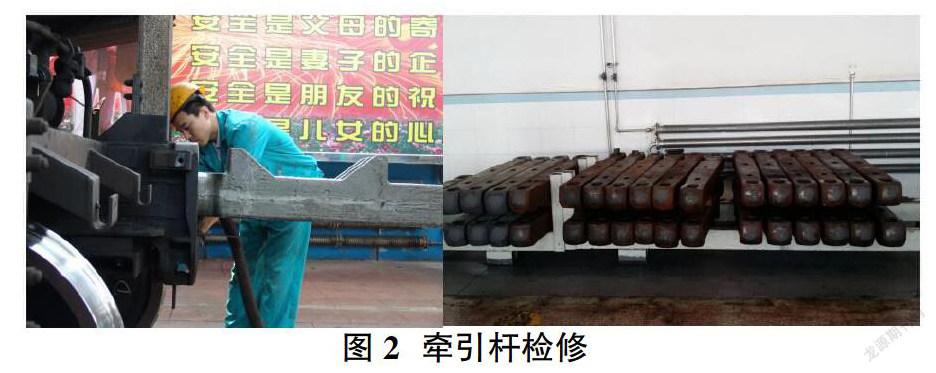

根据C80车辆牵引杆检修作业指导书要求,牵引杆检修须进行抛丸除锈,外表面清洁度应达到GB/T8923标准的Sa2级,局部不低于Sa1级。如图2所示,其主要检修部位及限度是:

1.1 牵引杆寿命判定

①牵引杆实行寿命管理,如无制造时间标记时涂打“X”标识,寿命期限以制造时间为准,时间统计精确到月。

②报废要求:使用时间满25年、横裂纹或纵裂纹长度大于30mm,且使用时间满20年而未满25年者涂打“X”标识。

③剩余寿命期限不足1个段修期,且状态良好者,可继续使用,但须负责1个段修期的质量保证责任。

1.2 牵引杆裂纹检查

①使用钢板尺或盒尺测量牵引杆杆身、杆颈横裂纹在同一断面之和小于50mm时涂打“#”标识,大于时涂打“X”标识。

②牵引杆尾销孔周围25mm范围内裂纹时涂打“#”标识;超过尾销孔周围25mm范围裂纹时,使用深度仪检测裂纹深度,小于3mm时涂打“#”标识,大于时涂打“X”标识。经检查、检测合格者用白色粉笔划“○”。

1.3 牵引杆磨耗检查

①16、17型车钩钩尾端部与钩尾销孔边缘的距离原型尺寸:89mm。使用16、17型钩体尾部厚度检测量规83Z、77Z端,分别沿钩尾销孔后边缘插入进行检测,如图3所示。钩尾销孔后壁与钩尾端部距离小于83mm时涂打“#”标识,小于77mm时涂打“X”标识。经检查、检测合格者用白色粉笔划“○”。

②牵引杆长度原型尺寸:1753mm。使用牵引杆长度检测量具进行检测,长度小于1741mm时涂打“#”标识,小于1734mm时涂打“X”标识,如图4所示。经检查、检测合格者用白色粉笔划“○”。

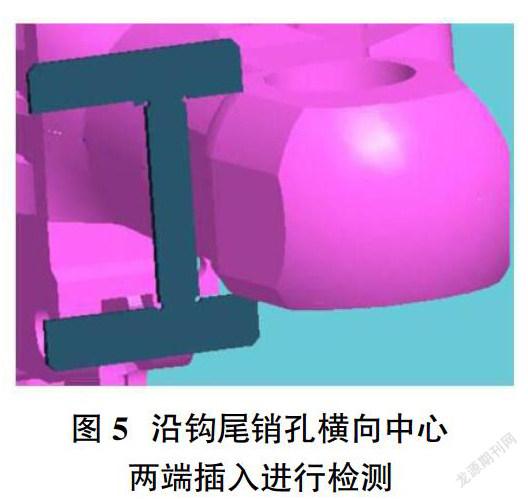

③16、17型钩体尾端高度原型尺寸分别为:155.5mm、171.5mm。使用钩体尾部高度检测量规LZ端,分别沿钩尾销孔横向中心两端插入进行检测,16型钩体尾端高度小于151mm、17型钩体尾端高度小于166mm时涂打“#”标识,如图5所示。经检查、检测合格者用白色粉笔划“○”。

C80车辆牵引杆外形几何尺寸为205×166×1753,材料为B级铸钢,配件自重238公斤。由牵引杆的几何外形可知,该车辆部件属于杆类构件,两端设计SR133.5毫米球形磨耗面,球面里侧铸造有两个R45中心距为24毫米长圆腰鼓形连接孔,要实现对牵引杆的定期检修,发现其在运用过程中出现的疲劳裂纹、磨损过限,牵引杆检查和检修人员需要对其进行动态反转,因此需要研制设计一套适应牵引杆几何特征,满足检修作业指导书要求的反转检查专用设备,实现对牵引杆各磨耗部位的检查、测量和加修。

2 研制情况

2.1 设计思路

段修现车分解的牵引杆经抛丸除锈后,没有专门的翻转装置,只能由叉车搬运到指定地点或支架上,通过人工方式借助撬棍进行翻转检测,由于每根牵引杆的重量为238公斤,断面又呈方形,调查发现采用人工翻转效率低、橇棍极易将职工橇碰伤。另一方面该车间当时C80车段修任务达到日均36-45辆,每个工作日需要检修牵引杆30多根,研制一套牵引杆翻转检修非标准工装设备可以满足生产需要。牵引杆翻转设备设计的基本思路是,设计一套机械构架、采用电气驱动并控制转动速度,达到牵引杆上下方便快捷、定位牢固可靠,能够以360°转动速度,实现对牵引杆各结构部位的检查和测量。

2.2 研制方案

①方案一。在样机制作中,方案一我们考虑到用一端固定,另一段可移动的夹具将牵引杆的球面夹紧定位。经过试验,在此種方法上下构件不方便,定位设计较复杂。②方案二。第二方案是利用杠杆原理配合弹簧的复位功能,将定位装置设计为定位开放,其他位置锁闭的结构,具体将就是在空位时,定位装置处于张开状态,当上料后自动夹紧,只要转动就将牵引杆锁紧,经试验效果达到预定要求。

3 组成功能

3.1 组成

根据研制调研过程,按照第二方案杠杆原理设计了牵引杆翻转设备,该设备是为了提高牵引杆检修效率而设计研制的,主要由机架、左右定位盘、左右转动支架、电机变速装置和上下料起吊装置等组成。具有自重定位旋转夹紧、电驱动定速360°水平旋转、上下料起吊等功能。

3.2 作用原理

①定位夹紧结构设计。该结构设计是整个翻转检测设备的关键,也是设计的难点之一,经过多方考察、多个方案反复优化,考虑到牵引杆的上下要方便快捷,定位准确可靠的要求,决定采用杠杆弹簧组合的结构,具体原理是定位卡具安装在杠杆弹簧组件上,在压缩弹簧作用下,定位卡具始终处于开放状态,当受到垂直压力时,卡具推动杠杆压缩弹簧并绕中心点转动锁紧牵引杆,只要弹簧处于压缩状态牵引杆将牢固定位在卡具上。②360°水平旋转装置。该装置分左右两部分,左端为主动,右端为从动,左右两端除有无驱动外,其它结构完全一样。牵引杆360°水平旋转,转动方式采用定位装置与牵引杆一起转动的结构,牵引杆转速每分钟控制在7~10转之间,在主动端固定支架上设计电机驱动变速装置,电气控制系统采用了正、反转点动模式,实现牵引杆设定的转速,满足了检测作业时的全面检查、重点部位细查、隐患部位复查的要求。③为了提高牵引杆上下翻转装置的效率,设计牵引杆专用吊具,使翻转装置的功能得到进一步扩展。使用平衡吊进行取料,然后使弹簧定位装置,在车轴两端用机械顶针固定,同时使牵引杆按一定的速度旋转,使牵引杆以不同速度进行轴向移动,可以采用停机方法以便测量检查。

3.3 技术参数

该设备能满足C80系列重载车辆牵引杆设备检修工艺要求,实现牵引杆360°翻转检查的功能。主要目标是牵引杆上下料方便,牵引杆在翻转设备上定位、卡紧准确可靠,转动速度符合检查要求。主要技术指标是:牵引杆转角大于360°;转速小于10r/min;驱动功率0.75kw,随机起吊重量小于500kg;检查工艺时间不大于2min。

4 设备使用和维修要求

作为非标设备,在使用管理方面,一定要加强对操作人员安全后规范作用要求,确保在检查使用中安全可靠。C80敞车牵引杆翻转设备是牵引杆检修的专用非标设备,可适用于C80系列敞车牵引杆的翻转作业。①使用前应对设备的各部进行仔细的检查,确认左右转动盘处于自然开放状态,卡具上未安装牵引杆时,严禁起动电机(有保护装置),确认各部良好后方可进行作业。②吊裝牵引杆时,将吊具挂在牵引杆中部,起吊时尽量在低位转动,快到翻转机架时再将牵引杆升起到定位盘上方。③再翻转装置上安装牵引杆时,将主从夹具调整到一致的方向后,再将牵引杆放入定位夹具内,确认转动盘滚动轮从固定盘缺口缩回,点动转动开关,牵引杆开始180°转动。④在转动作业过程中,注意牵引杆旋转状态,因电器控制设计为正反点动方式,操作者根据需要点动转动,当发现隐患时,可以翻转确认。⑤翻转检修完毕后,必须将牵引杆转动到上料位置,否则不能将牵引杆从装置上卸下,要按时对转动部位进行润滑保养。

5 总结

在铁路车辆单位加工制作非标设备,要满足实际要求,符合检修作业工艺标准,通过研制C80敞车牵引杆翻转设备,改变了现场牵引杆翻转的作业方式,满足了工艺要求。提高了现场的作业效率,减轻了职工劳动强度,落实了各项检测工艺过程。特别是装置的定位锁紧装置,无需人工操作,只要将牵引杆放入夹具内通过重力夹紧,可实现360°旋转功能,为牵引杆的圆周检测提供了方便条件,提高现场作业效率和确保了生产安全发挥了积极作用,为安全生产做出贡献。

参考文献:

[1]铁道部.铁路货车段修规程[M].北京;中国铁道出版社,2012.

[2]何军涛,吕松江,江宏.轨道客车SP19制动缸漏泄原因分析及对策[J].内燃机与配件,2019(11).

[3]印鹏,陈甫,李卫强.CRH2型动车组用安全阀泄漏故障分析[J].内燃机与配件,2018(22).