涡轮增压器壳体铸造工艺分析与改进

2020-09-10张斌

张斌

摘要:创新改变生活,基于人们生活质量不断改善、对物质要求越来越高的大背景下,人们对于代步工具的汽车需求量只增不减,为了更好的响应国家节能减排的环保号召,减少汽车废气排放量的涡轮增压器引起了越来越多研究学者的注意,有必要对影响涡轮增压器质量关键因素的压壳工艺进行探究,以保障涡轮增压器的制作质量,加快促进涡轮增压器在汽车中更加普及应用。

关键词:汽车行业;涡轮增压器;壳体;铸造工艺

1 涡轮增压器概述

在节能减排、绿色环保概念的影响下,越来越多的人开始关注汽车废气排放问题,作为一种空气压缩机,涡轮增压器通过压缩周围空气的方式达到进气量增加的目标。同时具备提高发动机功率、改善发动机的排放、提供高原补偿的功能以及提高燃油经济性,降低油耗四个优势特点的涡轮增压器由于性能效果良好,越来越多的普及应用到更多品牌和类型的汽车,对于改善传统发动机自然吸气的不足起到了显著的效果,可以在满足发动机不改变排气量的情况下,提高输出功率30%,对节能减排产生积极地促进作用。

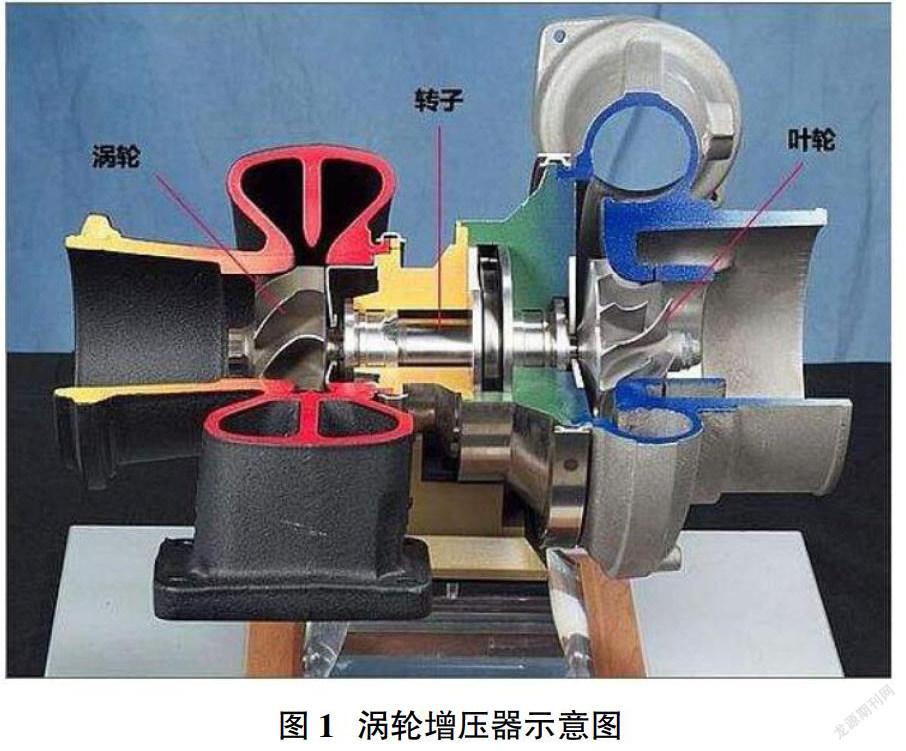

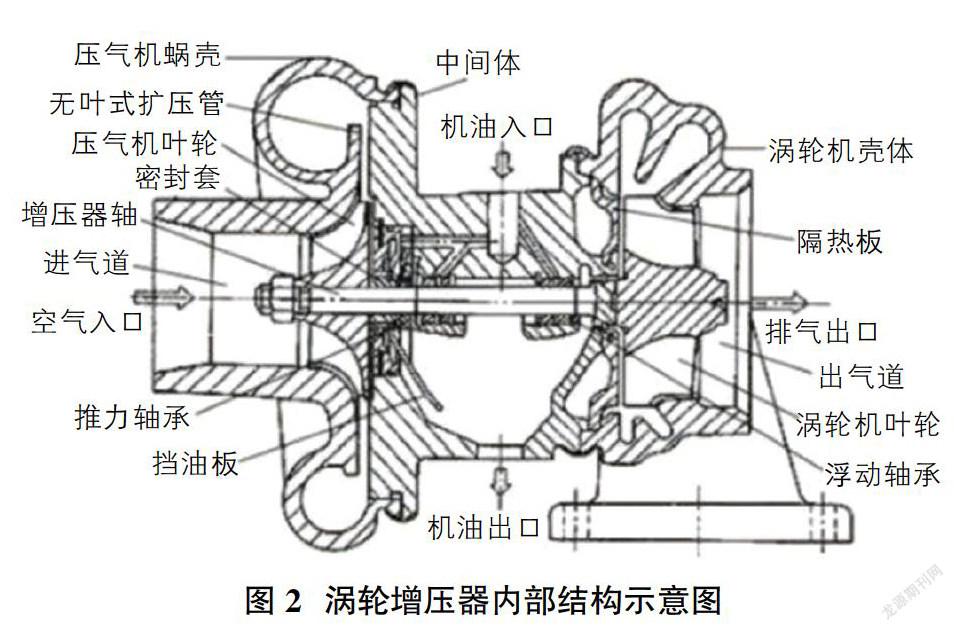

涡轮增压器在结构上主要由压气机和涡轮两部分组成,具体而言,压气机由扩压器、单级离心式压气机以及压气机壳三部分组成;涡轮由涡轮、涡轮壳以及单级径流式三部分组成。在内部的结构上,有采用内支承式的转子、位于叶轮中间体内的全浮动式浮动轴承,其中转子的轴向力主要依靠推力球轴承端面用以承受。外观上涡轮端和压气机端均安装有密封环装置,此外对于涡轮增压器中的压气机端单独设有挡油罩,主要功能用以防止润滑油的泄漏,具体的组成示意图如图1所示,内部结构示意图如图2所示。

2 涡轮增压器压壳铸造流程

涡轮增压器压壳的铸造流程主要包括,模具选择、模具预热、浇注以及冷却成型等阶段。其中值得注意的是,在模具预热阶段,应该通过模温机平稳为选择的模具提供足够的热量,以使得模具的温度控制在300℃左右;在浇注压壳时,对型腔在进行浇入金属液体时,反复地与型腔发生热量传递,已达到金属液体与模具型腔之间热平衡稳定的状态。在进行制芯过程中,需要进行检查加热管线是否接好、检查测温热电偶是否接好和检查气阀是否存在漏气以及管道是否破损等异常问题;避免异常现象的发生。

铸造涡轮增压器铝合金的熔炼主要包括,对铸造铝合金的熔炼进行配料、铸造铝合金进行加料、铸造铝合金的熔化、铸造铝合金的精炼、变质处理以及铸造铝合金的成分分析等五个具体操作阶段。在熔化工序的过程中,需要注意的是熔体的二次污染问题,为了保证熔体质量,在生产操作过程要做到一是对炉料、精炼剂、精变剂以及过程涉及到的所有操作工具进行事先干燥处理;二是为了避免渗铁,炉料要保证砂子、泥土和其他有害物进行剔除,制造过程中用的铁工具尽量进行涂料涂覆;三是熔煉过程中要对熔炼温度、浇注温度和浇注时间进行严格控制,避免铝液升温过高,保温时间过长等情况的出现。此外为了提高冶金的质量可以在加料前应用纯铝或相应合金洗炉等。图3为其大致流程示意图。

3 涡轮增压器压壳铸造工艺缺陷分析

通过对涡轮增压器现有铸造工艺的了解,结合铸造工艺的现状结合现有研究成果的基础上,对现有涡轮增压器压壳铸造工艺缺陷问题进行总结整理,发现涡轮增压器压壳铸造工艺现有的缺陷:一是铸件毛坯在模具的分型面上存在较大溢边,溢边问题不仅损害压壳铸造品质,还延长机加工的时间,于此同时直接导致了压壳制造成本的增加,并且导致原料在制作过程中过多的损耗,无可避免的影响压壳的生产效率;二是铸件某些部位存在气孔、缩松等缺陷,影响压壳质量和精度等,导致涡轮增压器的质量问题不够合格,进而影响涡轮增压器的使用。图4和图5以及图6为铸造工艺缺陷示意图。

4 涡轮增压器压壳铸造工艺改进性措施

关于铸型及铸件的形状、壁厚、材料特性和大小尺寸等多种要素都对涡轮增压器的压壳的产品质量存在影响,考虑到铸造的过程中产生“热节”现象比较频繁,分析其产生的具体原因是铸型局部散热效果不良。热节的产生使铸型的整体冷却平衡以及热平衡状态产生失衡,破坏了铸件的凝固倾向,对铸型的稳定性和耐用性等损害。所以就应对铸型区域性保、降温的应对方法研究,因而可确保铸件的凝固次序有条不紊的进行和模具型腔的受热的稳定性。

在铸造生产过程中,对于局部形成的“热节”问题,使用下列主要方法来进行解决。包含:

①水冷:在铸型内部构造冷却水通道来实现降温冷却的目的,让模具腔体得到快速地冷却,常用在铸型需要快速地散热时,然而增设了冷却水道和设定冷却需要的水量,导致腔体的内部结构更加繁杂,制造难度和成本增加,也使工人的劳动强度增加;

②风冷法:对铸型内不便用水进行冷却的位置采用压缩空气的方法来进行降温的方式,缺点是降温效率低,但该措施实施比较容易,故此措施得到广泛的应用;

③间接冷却法:通过在铸件“热节”产生的区域内,安置传热性比较好的物体如冷铁来进行散热冷却,同时还可在冷铁的末端配备散热装置,达到更佳冷却目的;

④改良模具的型腔:在确保机加工余量的前提下,改良铸型的腔体形状,可以减少由不的良铸型腔体产生的“热节”问题;

⑤温涂料:对铸件的特殊位置,尤其是针对于浇冒口系统,通常运用如发热覆盖剂等类似保温材料,来减缓凝固时间,来实现到最佳的补缩目的;

⑥通过热管技术来实现冷却,在较小的温度梯度通常运用此技术,将热量由一个传导至下一个的传热元件,热量损失小,采用是相变传热原理;

⑦配备模具型腔温度工控设备使模具型腔的温度得到合理有效的区域性地控制或者设定。

5 结论

通过对涡轮增压器壳体铸造工艺的相关研究,对涡轮增压器概念和结构进行分析了解的前提下,总结了涡轮增压器壳体铸造工艺的关键流程以及对现有的铸造工艺进行现状分析研究的基础上,针对于现有技术的缺陷提出了改进涡轮增压器铸造工艺的方向与措施,来更好的保障涡轮增压器的铸造质量,使涡轮增压器得到广泛应用,促进涡轮增压器更进一步地发展,同时也推进汽车行业的节能减排的进程,提高燃油经济性;更好地响应国家节能减排的环保号召,减少汽车废气排放量,不断改善人们生活质量。

参考文献:

[1]张俊杰,曹凤江,谭建波.压铸数值模拟及研究现状[J].铸造设备与工艺,2011(02).

[2]徐锦锋.汽车涡轮增压器涡壳的机遇和挑战[J].铸造技术,2010(11).

[3]杨帆,徐锦锋,朱爱军,高军.涡轮增压器壳体用铸造合金及生产工艺现状[J].铸造技术,2011(04).