球锥式MJ外螺纹管接头的加工与测量

2020-09-10杨引锋

杨引锋

摘要:通过对球锥式MJ外螺纹管接头结构的分析,结合图纸的要求,给出了合理的加工参数及检查方法,满足了产品质量及加工经济性各方面的要求。研制加工交付的零件,装机长试后管路密封性能得到了大大提升,圆满完成了燃油附件接口的改进工作。

关键词:MJ螺纹;密接度;着色

0 引言

为优化发动机性能和部分功能,提高管路装配性,按照主机厂将HB 8333《发动机导管连接用74°锥面和球面连接的阴端头》和HB 8323《发动机导管74°连接用外套螺母》配合使用的发动机导管连接设计总要求,将对所有外螺纹执行标准Q/2S 522-2013《发动机导管连接用球锥式外螺纹接头》。本单位将与发动机接口配合的所有外接管接头由74°锥面改为球锥面,并将钛合金材料的管接头螺纹改为MJ加强螺纹。基于以上要求,改进后球锥式管接头的加工和测量需要我们急智攻关,研究出球锥式管接头的加工工艺以及相应的測量方法,制造出满足设计要求的管接头,完成燃油附件接口的改进工作,提高发动机管路的装配性。

1 球锥式MJ外螺纹管接头的结构分析

1.1 球锥式MJ外螺纹管接头的关键部位结构如图1所示,材料为钛合金。

可根据接口的大小选择不同规格,按表1进行选择。

MJ外螺纹的基本尺寸按GJB3.1A-82;公差与配合按GB/T 197-1981、MJ外螺纹首尾按GJB 52-1985;肩距、退刀槽、引导及倒角按HB 5829-1983 执行。

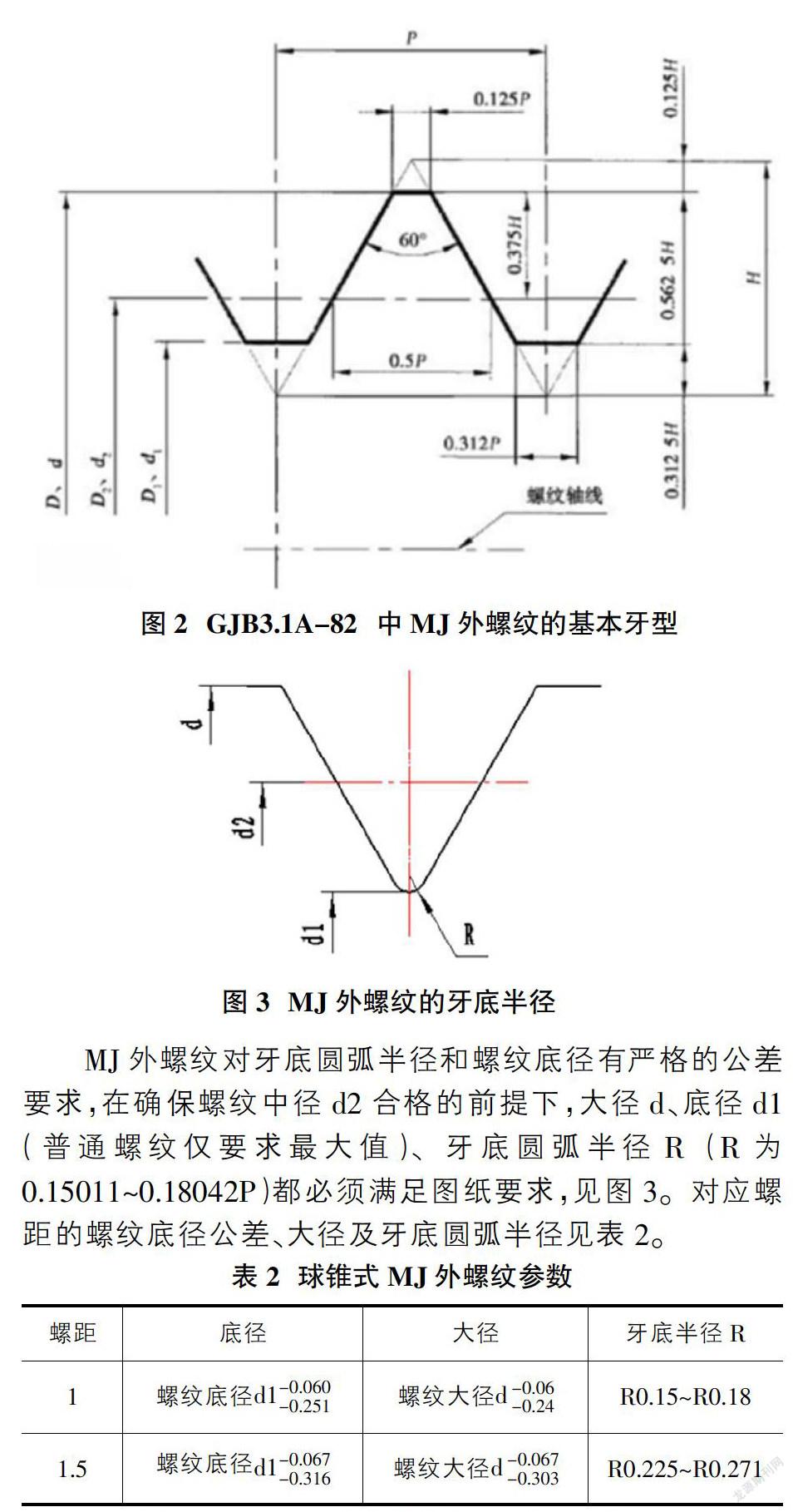

1.2 MJ外螺纹基本牙型

GJB 3.1A-2003中 MJ外螺纹基本牙型见图2所示。

2 MJ外螺纹的加工及测量

2.1 MJ外螺纹的加工

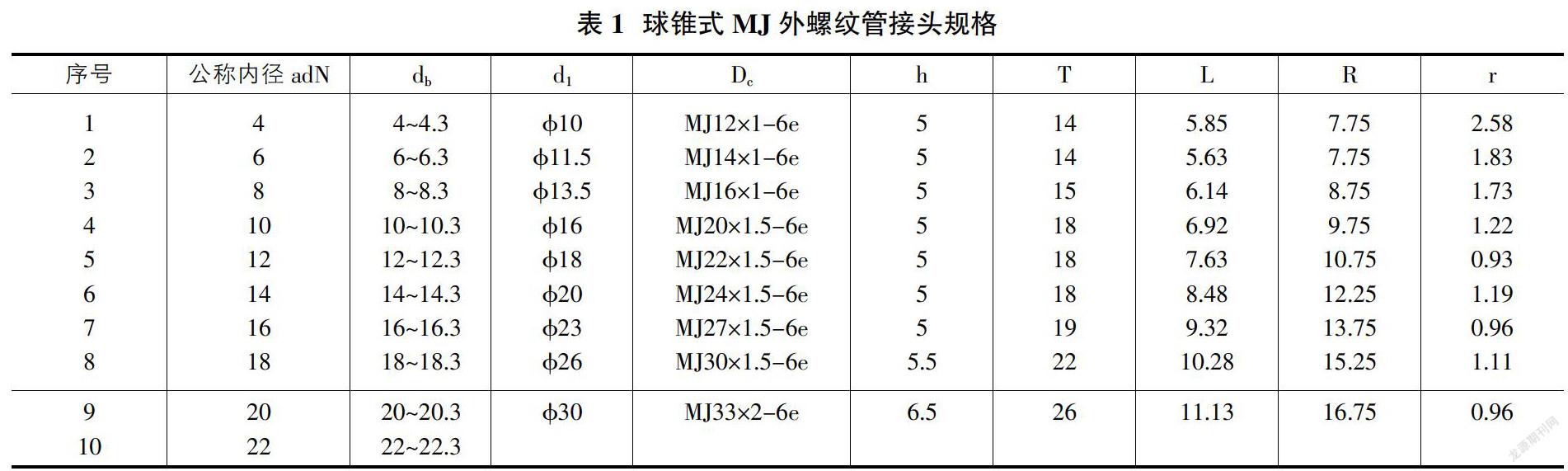

MJ外螺纹对牙底圆弧半径和螺纹底径有严格的公差要求,在确保螺纹中径d2合格的前提下,大径d、底径d1(普通螺纹仅要求最大值)、牙底圆弧半径R(R为0.15011~0.18042P)都必须满足图纸要求,见图3。对应螺距的螺纹底径公差、大径及牙底圆弧半径见表2。

根据切削三要素,确定好转速,吃刀量根据公式V=1000/ΠDn确定切削速度,分别选择了三种加工参数试切削,见表3。

通过表3可以看出,1000n(r/min)在试切时刀具磨削很快;800n(r/min)试切时刀具磨损相对较小,但经常会出现积削瘤的情况,螺纹报废率高;600n(r/min)试切时刀具磨损较前面有了很大改善。在吃刀量的选择上,一次进刀0.2或0.1对刀具磨损还是较大,只有第三种进给方式,先大吃刀进给0.2,再进给0.1,最后进给0.05,这样逐级递减的方式进行切削,刀具磨损最小,每把刀片可加工合格零件60件,经济性很高。转速600n(r/min),0.2-0.1-0.05这组加工参数是加工MJ外螺纹的最佳参数,能较好的保证螺纹的精度和粗糙度。

2.2 MJ外螺纹的测量

对于MJ外螺纹,从其旋合角度出发,主要是对螺纹中径的检查,螺纹中径公差是螺纹几何精度的重要参数之一,其中包括单一中径误差、螺距误差,半角误差的中径当量及中径锥度圆度等误差。因此,按以下三条指标来判断MJ外螺纹中径的合格与否。

①实际螺纹的作用中径不大于最大实体牙型中径,实际螺纹的任何部位的单一中径不能超出最小实体牙型中径;

②在MJ螺纹中径的公差范围内,积累误差(螺距误差、圆度误差、锥度误差、半角误差等对应的中径当量的总和)不能超出中径公差的50%;

③实际螺纹的螺距误差、半角误差各自中径的当量均不允许超出中径公差的40%。

2.2.1 MJ外螺纹测量方法

MJ外螺纹中径的检验常用的有4种方法,分别是极限量规法、作用中径检测法、单一要素测量法、差值测量法。在生产中,应用最广泛的方法是极限环规检测法。

2.2.2 极限环规法

MJ外螺纹通端环规是检查MJ外螺纹的作用中径不超过最大实体牙型中径,达到MJ螺纹在装配时有可互换性。

MJ外螺纹止端环规是检查MJ外螺纹不超过最小实体牙型的中径,止端螺纹环规的作用中径控制MJ外螺纹的最小实体牙型的中径,当MJ外螺纹螺距半角、圆度、锥度误差比较小时,止端螺纹环规可将MJ外螺纹中径控制在最小实体牙型的中径之内。

2.2.3 作用中径测量法

作用中径测量法是测量MJ外螺纹的实际作用中径值。在生产过程中,需要配备具有实际牙型的螺纹中径测具。作用中径法只能判析MJ外螺纹的实际螺纹作用中径的任何部位是否超出最大牙型的中径,却不能判断单一中径是否超出最小实际牙型的中径。

2.2.4 单一要素测量法

单一要素测量主要检查MJ外螺纹的单一中径、螺距、半角、中径锥度、圆度各项参数。

2.2.5 差值测量法

通过使用具有不同类型测量头的螺纹中径测具所测得的2个螺纹参数相比较的测量方法。此法在生产中是一种很经济和简单易行的方法。

2.3 螺距、半角误差的测量

检验MJ外螺纹的螺距,半角误差可采用下列任意一种方法进行:

①剖切MJ外螺纹试件投影检查;

②做MJ外螺纹的牙模投影检查;

③差值法测量。

3 球锥面的加工与检查

3.1 球锥面的加工

在加工球面时,球锥面的中心沿零件的中心做回转运动,如果无合适的加工参数,零件就会出现轻微摆动、中心不稳,造成螺纹底径R变大、球面中心相对零件中心偏移等问题,影响零件加工质量。结合MJ螺纹的加工参数,采用程序如下:这样既能保证MJ螺纹合格,又能保证球锥面中心相对零件中心偏移。

T0505;

M13S600;

G0X15Z2;

G92X14Z-14F1;

X13.8;

X13.6;

X13.4;

X13.3;

X13.2;

X13.15;

X13.1;

X13.05;

X13;

X12.95;

X12.9;

X12.85;

;

G0X150Z200;

T1111;

M13S2000;

G0G42X15Z2;

G70P1Q2F0.06;

G0G40X150Z200;

T0505;

M13S600;

G0X15Z2;

G92X12.85Z-14F1;

X12.83;

G0X150Z200;

M30;

3.2 球锥面密接度的检查

航空发动机导管组件与各部件、导管与导管之间连接的接头形式有严格的要求,在高度振动的状态下,既要保证连接强度,又要保证密封性要求。因此,对管接头的配合表面加工精度要求非常高。我们通常使用着色检查的方法来检查配合表面的密接度。

著色检查方法(又称:研配法),常用于(内、外圆锥及球)表面、平面等的精密检查,是利用精度较高的圆锥体或球面体或平面进行着色的检查零件表面质量的方法。用着色法检查零件表面时,着色量具与被检查零件的结构相似,与零件使用情况接近,所以检查结果可靠、检查方法简便。

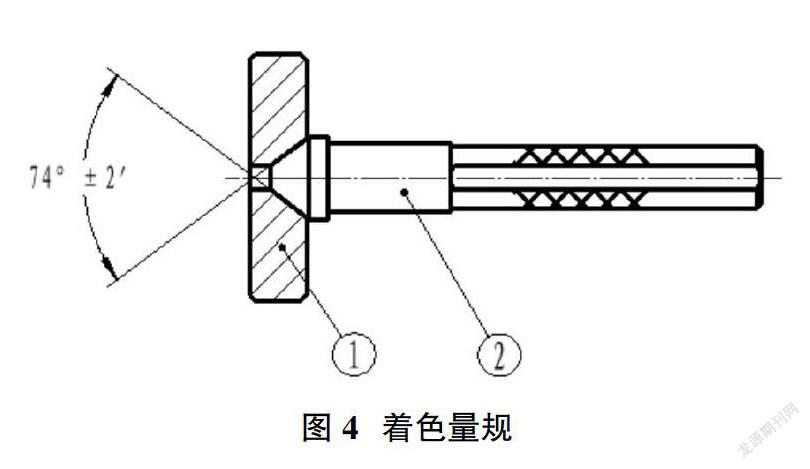

3.2.1 密接度检测量具

模拟管接头的装配环境,我们设计了着色量具,结构如图4,进行密接度检查。其中件1为工作量规,件2为校对量规。

3.2.2 着色涂料的选取

球面管接头在生产制造过程中,球面按设计图尺寸精度加工完成后,均需要着色检查球面接触的密接度,保证管接头在高度振动的状态下保证密封性要求。以往的着色检查涂料采用红印油,虽然其吸附能力强,但是流动性差,用着色量规检查时发现红印油的涂抹厚度不受控,易造成合格的假象。通过对某型发动机附件外部管路接头漏油问题的分析,结合相关实验结果最终选择着色涂料为普鲁士蓝、钛白粉、蓖麻油按1:1:1配比的混合物,将混合物搅拌至醇奶油状密度,然后装在密封容器内,放置24小时后使用,需要注意的是着色检查前需要将着色涂料重新搅拌均匀。

3.3 密接度检测方法

3.3.1 清洁着色表面

进行着色检查前,将被检球锥面、着色量规、校对规表面擦拭干净,保证球锥面清洁,并用干燥空气吹干。

3.3.2 涂覆着色层

在检查贴合度前,用棉球或麂皮将着色涂料均匀擦抹在校对量规上,通过着色量规与着色校对量规贴合旋转(对研)确保着色涂料均匀,通过去除其中一个量规的部分着色涂料来改变涂层厚度,在满足检验要求的前提下尽量减小厚度。

3.3.3 检查校对量规

使用前,先用着色量规检查校对规,应能100%着色。

3.3.4 着色检查

将着色量规紧贴在被检零件的表面上,并转动15~45°角度,再反向,来回不少于4次,做出着色痕迹,密接度沿圆周无间断。

球锥面首次检查不合格,需至少进行3次反复检验,以便确认是否存在问题。

3.3.5 着色层的去除

检查完成后,将零件着色表面擦拭干净,并用干燥空气吹干,或结合后续的清洗工序,在产品交付前去除着色层,着色层去除应彻底,不允许残留。

4 结束语

此次为优化发动机性能和部分功能,提高管路装配性而改进的球锥式MJ外螺纹管接头,经过研制加工交付的零件,装机长试后管路密封性能得到了大大提升,圆满完成了燃油附件接口的改进工作,提高了发动机管路的装配性。球锥式MJ外螺纹的加工工艺及测量方法为其他型号的零件研制提供了技术支持。

参考文献:

[1]机械工人切削手册[M].北京:机械工人出版社,2009,1.

[2]黄健求,楼应侯,朱从容.机械制造技术基础[M].北京:机械工业出版社,2005.

[3]邵雨露,康燕子.机械加工工艺与机械加工精度关系浅析[J].中国设备工程,2016(18).