超精密磨粒加工新发展及应用

2020-09-10庄召鹏

庄召鹏

摘要:随着科学技术的迅猛发展和新材料的不断出现,人们对零件加工的精度及表面质量要求越来越高。磨削技术一直是一种精密超精密加工方法,近年来精密超精密磨削技术也得到了迅速的发展,出现了许多新的磨削方法和应用。文章围绕超精密磨粒加工技术最新发展及应用,分别介绍了在超精密磨削装备、固结磨粒的超精密磨削和自由磨粒精密超精密磨削方面相关技术新的发展情况。并在此基础上对超精密磨粒加工的发展进行了展望。

关键词:精密超精密;磨粒加工;超精密磨削;超精密磨削装备

0 引言

加工精度一直是机械加工永恒追求的目标,人们通常把加工精度比较高的加工称之为精密超精密加工,目前阶段加工精度0.1-1μm, 表面质量Ra0.04-0.16μm的加工称之为精密加工;加工精度<0.1μm, 表面质量Ra<0.1μm的加工称之为超精密加工[1]。通过精密超精密加工提高制造精度可以使装备体积更小、性能更加可靠、工能更强大和能耗更小,从而提高了人们探索微观世界的能力。随着精密超精密技术的发展和普及,目前在国防工业、航空航天工业、计算机工业、生物医学工程以及家用电器等领域都可以见到精密超精密加工的应用[2]。磨削加工方法由于具有容易实现微小切深的特点,一直是传统的精密超精密加工的主要方法之一,近年来随着超硬磨料的应用,磨削技术得到了飞跃式的发展,在精密超精密领域出现了许多新的磨削方法,大大的推进了磨削在超精密加工领域的应用[3]。

精密超精密磨粒加工包括了固结磨粒的磨削加工和自由游离磨粒的研磨抛光。固结磨料精密磨削分为普通磨料磨削和超硬磨料磨削。普通固结磨料精密磨削是采用微修整和微切深对其进行精细修整,使具有等高微刃的普通磨料砂轮加工工件,使工件表面粗糙度值变小并提高精度。由于这种磨削方式需要不断对普通磨料砂轮进行修整,且容易出现误差[4-5],人们开始寻求较难磨损的超硬磨料加工方法。超硬磨料精密超精密磨削是利用它高的硬度、耐磨性和晶粒棱角锋利的特点,采用微细修整技术,实现其精密超精密磨削[6-7]。在自由磨粒精密超精密加工方面,常见的有传统的散粒磨料研磨,研磨、珩磨等技术在上世纪20年代就开始应用于机械制造行业,后来由于他的许多优点,被推广应用于船舶,轴承,军工等精密加工领域[8]。近年来也发展了许多先进的抛光技术,先进的自由磨粒超精密抛光方法有磁流变抛光、化学机械和电复合等抛光、磨粒流喷射表面光整加工抛光、复合磨粒的超精密抛光、等离子体辅助磨粒抛光、力流变抛光技术等。

1 超精密磨粒加工装备

超精密磨削加工过程中,由于加工精度非常高,一般在加工精度<0.1μm、加工表面质量 Ra<0.025μm范围,加工质量容易受到机床刚性、振动、热变形等因素影响,因此超精密磨粒加工装备的研究对超精密磨粒加工方法的发展至关重要[9]。在超精密磨削装备方面,欧美发展比较早,已经形成了技术研究和装备制造配套完整的技术链[10]。超硬精密磨削機床是英国CUPE公司最早研究的,该公司研制生产的OAGM超精密磨削机床到目前为止都是最大的,它主要用来对光学玻璃等硬脆材料的超精密磨削,它2.5m的大工作空间需要床子本身具有较高刚度,尺寸精度以及很强的振动衰减能力,代表了超精密磨床的较高水平;由于光电设备等普及,日本的超精密磨削设备也得到了发展,日本的东芝、日立和日本大阪大学等都对超精密磨削加工技术进行研究,ANN10磨床是由日本丰田工机研制的,在加工直径为100mm的基础上加工精度可达纳米。它的AHN60-3D型号最大可加工工件直径为600mm,最高截形精度可达0.35μm,加工精度极高[11-12]。超精密磨削设备较为复杂,同时对加工环境等要求也比较高,加工条件难达到。国内在超精密加工方面研究起步晚,与国外存在明显的差距,目前有能力开发超精密装备的厂家不多,哈尔滨工业大学研究的亚微米级超精密机床,是利用电压陶瓷的亚微米级进给装置,实现超精密加工的。哈工大研制的此机床主要用于研究脆硬材料微细去除、刀具磨损等,目前还没有用于实际生产加工。FSG数字加工中心系列是由长春光机所研究的,它集合铣研抛磨检测等功能,有集成化特点与优势,由于采用智能化方式加工,可以减少装夹误差、提高加工精度和增大加工柔性。随着科技的进步,计算机的发展,中国科学院光电技术已经研制出了集计算机与加工机床于一体的数控设备CCOM1600和CCAL1600,它把金刚石砂轮倾斜单刃非球面成形的粗磨和精磨,包括各种方法的抛光组合在一起,实现多功能方法的综合与交叉,经过实验验证,无偏心取80%口径拟合残差为pv=0.75微米,rms=0.32微米,其盘的能动变形精度rsm=2微米,重复精度rms=1微米以内,高于国外相关文献中应力盘控制变形为rsm=4的精度[13-15]。

2 超精密磨削方法

2.1 普通精密磨削

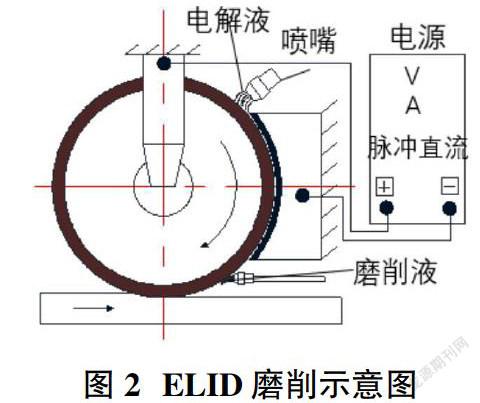

普通磨料精密磨削是最早的精密磨削方法,属于精密磨削,其加工精度范围在0.1-1μm之间, 表面质量为Ra0.04-0.16μm之间,主要应用于早期机床主轴、轴承、液压滑阀、滚动导轨、量规等的加工。其工作原理如图1所示:通过对普通磨料砂轮的微细修整,使砂轮工作表面形成等高的微细磨削刃,在微小的进刀量下完成对工件的精密加工。磨削过程中砂轮对工件有三方面的作用:锋利微刃的微切削作用;半钝化微刃的等高切削作用;钝化微刃的滑挤、摩擦、抛光作用。然后通过适当的微小进给量最终获得精密超精密加工表面。由于其加工成本低,技术成熟,目前仍然被广发应用。其局限性有:只能加工普通硬度材料,进刀量小,加工效率低等[16]。

2.2 ELID磨削

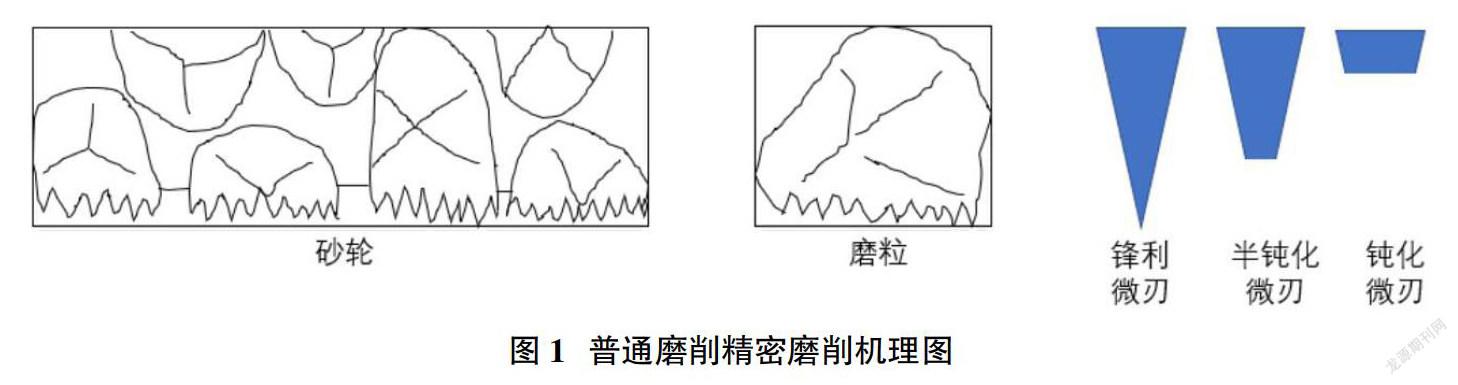

随着超硬材料的发展以及人们对超硬材料零件的精度要求越来越高,超硬磨料的超精密磨削技术被越来越多的科研工作者研究。目前超硬磨料超精密磨削方法主要是在线电解修整超精密磨削(ELID),该方法是由日本大森(H.Ohmori)教授提出的[17-19]。ELID在线电解修整超精密磨削属于超硬磨料超精密磨削的加工方法,此方法采用可以导电的金属结合剂超硬磨料砂轮,利用电解技术对超硬磨料砂轮的金属结合剂进行在线修锐及修整,主要应用于硅片陶瓷或其他硬脆材料的超精密磨削。如图2所示,它采用砂轮作为阳极,构造电解液回路,利用电解过程阳极溶解原理,达到对砂轮在线修锐和等高性修整目的,从而实现超精密磨削加工,其工件表面质量最高可以达到镜面加工水平[20]。ELID在线电解磨削是一种金属结合剂超硬磨料砂轮的磨削方法,它保证了砂轮金刚石磨粒的裸漏高度,大大减少了先进陶瓷零配件的表面残留微裂纹,实现对难磨材料超精密加工[21]。其不足之处是其设备复杂,需使用导电结合剂的超硬磨料砂轮,且在砂轮速度达到一定值时电解液回路难以实现等。目前对ELID氧化膜的成膜机理及其有效控制方面仍有待进一步深入研究。

2.3 磁流变抛光

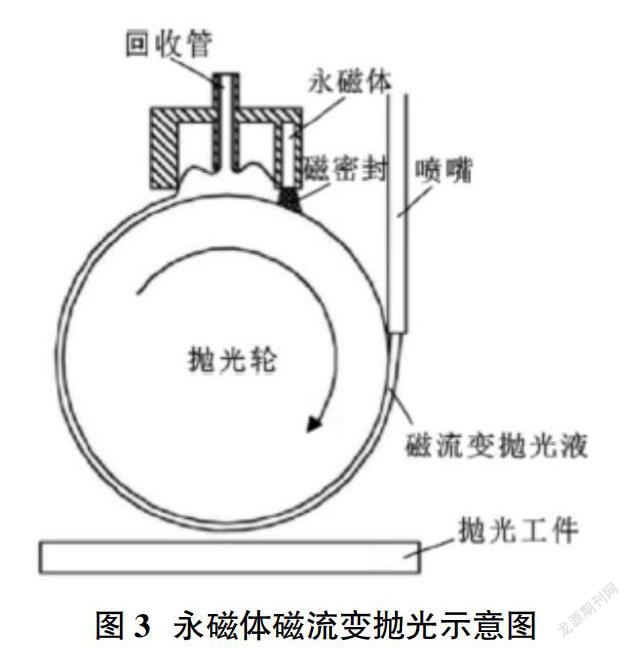

20世纪90年代初,美国Rochester大学光学加工中心结合电磁学、流体力学、分析化学等理论将磁流变液应用到机械精密超精密加工过程, 提出了磁流变光整加工技术(MRF),从而开辟了异形形面光学零部件或超精密模芯加工的新途径。MRF是利用带有磁性的液体在磁场中的特性对脆硬材料进行抛光。MRF具有加工力学性能良好,易于通过计算机进行控制的特点[22-23],近年来广泛應用于对手持设备等集成电路的单晶SiC的加工。图3是一种永磁体磁流变抛光技术,其原理是通过含有稳定悬浮的带有磁性颗粒的液体(一般有水基或者油基),在具有梯度的磁场中产生流变效应,这种流变效应是指磁流变抛光液在抛光区域的梯度磁场作用下瞬间变成宾汉流体,并附着在抛光轮上形成抛光膜,从而对工件材料进行去除[24]。工件与抛光轮全程不接触,只利用磁流变抛光液对工件材料进行去除,其加工的工件表面粗糙度可达0.3-1nm,工件面型精度可达0.05微米。

2.4 化学、电机械复合抛光

在超精密抛光加工结合超精密特种加工方面,众多学者都做了比较深入的研究,其中最广泛应用的方法之一是化学机械抛光(CMP)和电解机械复合抛光。

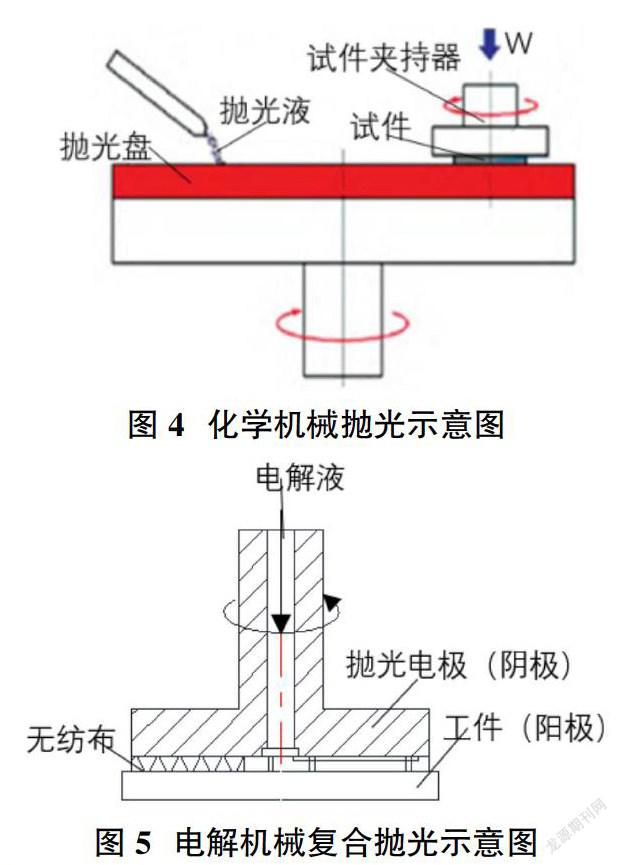

图4为化学机械抛光的原理,工件与抛光垫在化学抛光液中进行具有一定压力的相对运动,在此过程中化学抛光液会与工件加工表面发生反应,形成较为容易去除的软质层,软质层容易被抛光垫机械去除[25-28]。其特点主要是能够获得平坦低损伤、无划痕和杂质玷污的加工表面。CMP大量应用于单晶硅、铜等材料的低损伤加工。目前在硬脆材料加工中得到了很好的应用,如 YASUNAGA等人致力于化学机械抛光的研究,他们用二氧化硅抛光蓝宝石等,研究结果显示其工件表面Ra值可达1nm[29]。

电解机械复合抛光是利用电解与机械抛光相结合的技术,其加工原理如图5所示,工件与电源阳极相连,抛光盘与电源负极相连,接通电源后,工件和抛光盘在一定电解液中以一定的速度和压力相对运动,实现材料的去除[30]。此方法利用工件表面的电化学反应,使工件表面形成一层钝化膜,钝化膜硬度远远低于工件本身材料,且钝化膜阻止了金属的进一步溶解,从而实现超精密电负荷抛光[31]。采用此技术对可导电的难加工材料抛光,可取的抛光表面质量好模具磨损小、工序少、加工效率高、成本低等效果。北京航空制造工程研究所成功使用此技术实现了对长5m的内径20-40mm的不锈钢管内壁进行了内壁光整加工,并将该技术运用于生产[32]。

2.5 磨粒流喷射表面光整加工技术

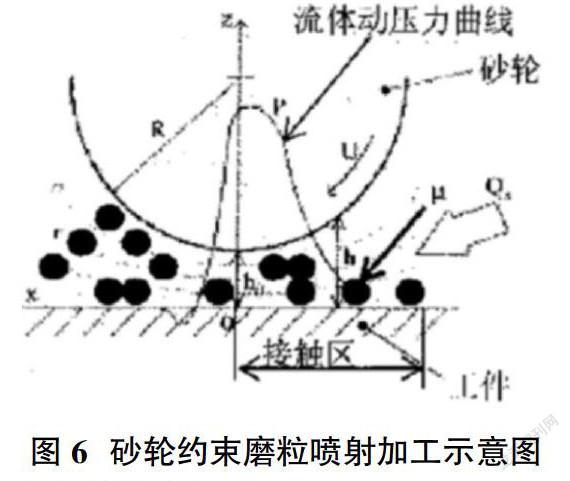

弹性发射技术(EEM)是由TSUWA等首先提出,其材料去除可达原子级,EEM技术的原理是把工件浸入抛光液中,使抛光液中的纳米级自由磨粒高速旋转作用于工件,实现材料原子级去除[33]。蔡光启、李长河等人基于弹性发射技术原理研究出一种磨粒流喷射表面光整加工技术。如图6所示,磨粒流喷射表面光整加工技术是通过对磨粒流束边界约束,并利用砂轮的旋转带动磨粒流,使磨粒喷射光整加工工件表面。这种方法先利用砂轮磨削再利用此砂轮带动磨粒进行喷射光整加工,使磨削和表面光整加工技术连续进行,省去了重新装夹换工位等时间,提高了效率,光整表面粗糙度达Ra0.15-0.16um,用于工件表面的光整加工[34-36]。

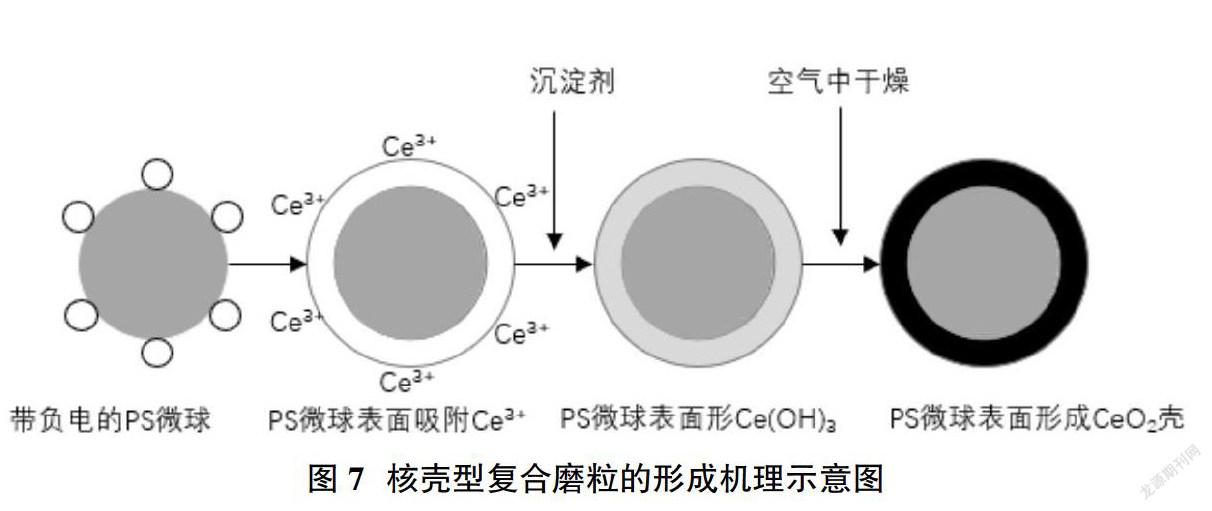

2.6 复合磨粒抛光技术

Hiroyuki Yano等采发展了一种复合磨粒的抛光技术,如图7所示,用Resin/Al2O3核壳复合型磨粒对铝等低k材料进行抛光,获得良好的抛光效果。Lu Y等用BG/SiO2核壳型复合磨粒对硅片进行抛光,提高材料去除率的同时降低表面波纹度提高表面质量[37]。

与传统的抛光技术相比复合磨粒加工技术利用纳米粒子技术合成出具有特定结构或物理化学性质的新型粒子,然后使用这种新型粒子进行抛光加工的新型技术。复合磨粒按照结构可以分为核壳型和掺杂型。其中核壳型复合磨粒是利用粒径较大的粒子为核,粒径小的粒子包覆其周围组成壳,形成具有壳核包覆结构的粒子[38];掺杂型复合磨粒是将Fe、Zr、Ti、Sn等元素通过物理或者化学的方法掺入硬质磨粒,改变其表面化学性能或者表面活性[39]。这种复合磨粒加工技术可以提高抛光速率、提高工件表面精度与质量等优点[40]。

2.7 等离子体辅助磨粒抛光(PaP)

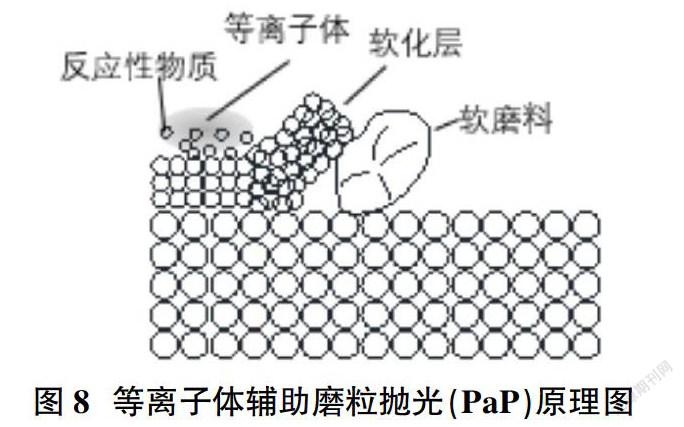

日本大阪大学工程研究生院精密科学与技术系的山村助理研究员,研究方向为非常规超精密加工工艺及其应用,开发了几种独特的超精密成形加工技术,其中等离子体辅助抛光(PaP)是将大气压等离子体辐射和软磨料干抛光技术相结合,用于宽间隙半导体材料和精细陶瓷的抛光。其去除机理如图8所示,采用辅助等离子体照射被加工材料表面,表面材料在等离子体的作用下,发生表面层软化,同时自由磨粒通过划擦将软化层材料去除。由此提高了这种硬脆难加工材料的可加工性,同时也实现了纳米级的去除。等离子体辅助抛光PaP是一种用于间隙半导体材料的无损伤抛光技术,加工对象是碳化硅、氮化镓、金刚石、蓝宝石等,他的一些研究成果已在CIRP大会上发表[41-42]。

2.8 力流变抛光技术

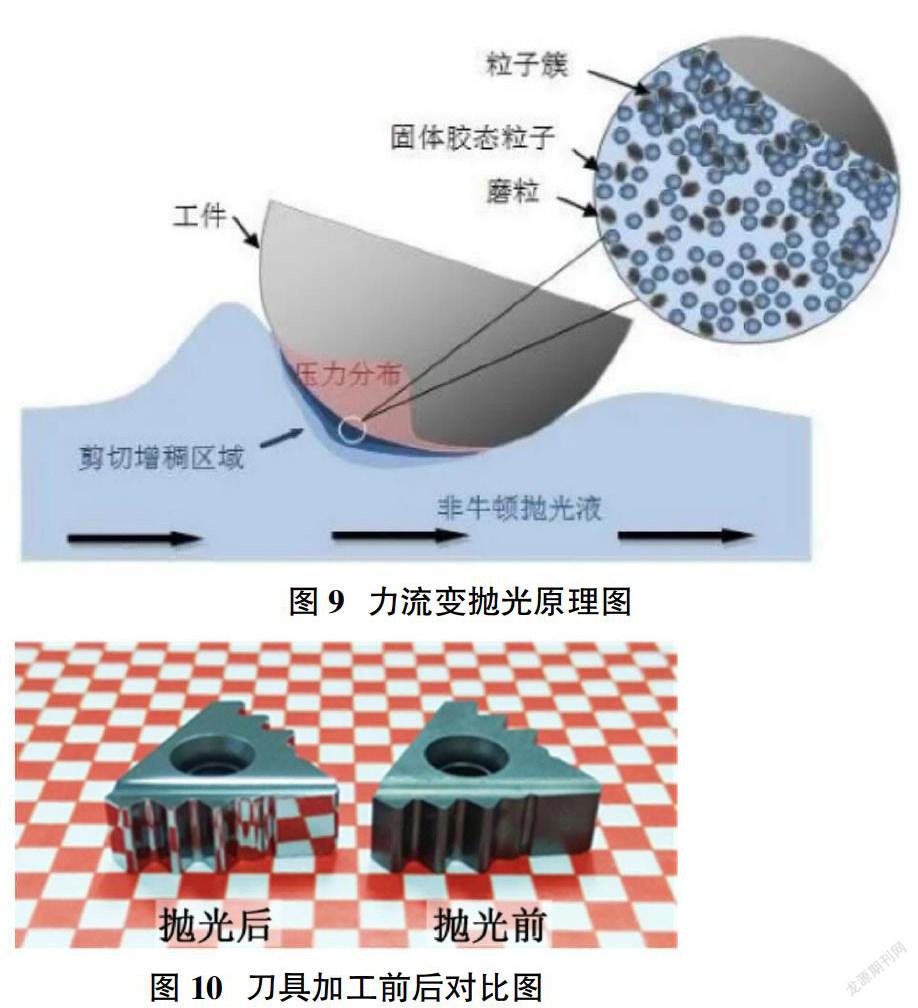

袁巨龙教授一直致力于精密超精密加工技术与装备的研究,其团队在剪切增稠抛光方法基础上开发出一种新的抛光技术—力流变抛光技术。力流变抛光是利用非牛顿抛光液的剪切特性实现表面抛光的一种有效的超精密加工方法,如图9所示,其具体原理是利用非牛顿流体抛光液的剪切增稠特性进行加工,这种非牛顿流体也叫做剪切增稠液体(Shear thickening fluid,STF)[43-44]。STF在不受剪切力冲击时是以液态形式存在,当工件与抛光液之间的剪切速率超过一定值的瞬间,抛光液的粘度会急剧上升,变为类固态,当冲击消失后又恢复液体状态,利用STF 这种特性实现对工件的低损伤超精密抛光[45-46]。他们分别对不同磨料的抛光液及不同粒度的氧化铝磨粒进行了试验,确定了基本工艺实验曲线;并对碳酸锂基片进行了抛光实验,图10是刀具抛光加工前后效果对比,抛光15分钟,其表面粗糙度从121.8nm快速减小到7.1nm[47]。

3 结束语

除了上述论述的超精密磨粒加工新技术之外,在磨粒超精密加工领域还有低温抛光,动压浮离抛光,离子束抛光等与超声、电化学等相结合的一些新技术新方法,这些技术都是针对不同材料特性,结合合适的方法,来提高加工表面质量。这些新技术不但丰富了精密加工领域的磨粒加工方法,同时也大大促进了磨粒加工技术在精密超精密方面的应用,为精密超精密加工的发展提供了有效的手段。

盡管超精密磨削已经发展到很高的技术阶段,但对超精密磨粒加工的研究没有就此止步,随着科技的进步,还在往更高的目标发展。在全球科技竞争的当代,精密超精密加工技术需要有自己的核心竞争力,向更高的效率、更高精度方向发展。

参考文献:

[1]袁巨龙,王志伟,文东辉,吕冰海,戴勇.超精密加工现状综述[J].机械工程学报,2007(01):35-48.

[2]周芬芬,袁巨龙,姚蔚峰,吕冰海,阮德南.精密球超精密加工技术的研究进展[J].中国机械工程,2019,30(13):1528-1539.

[3]徐西鹏. 超硬磨料加工研究的新进展[C]. 中国材料研究学会.2011中国材料研讨会论文摘要集.中国材料研究学会:中国材料研究学会,2011:342.

[4]Guo Xiaoguang, Huang Junxin, Yuan Song,Chen Chong,Jin Zhuji,Kang Renke,Guo Dongming. Effect of surface hydroxylation on ultra-precision machining of quartz glass[J]. Applied Surface Science,2020,501(C).

[5]周龙.超精密加工中的修整技术研究[D].东华大学,2014.

[6]Sangjin Maeng, Sangkee Min. Simultaneous geometric error identification of rotary axis and tool setting in an ultra-precision 5-axis machine tool using on-machine measurement[J]. Precision Engineering,2020,63.

[7]陈东祥,田延岭.超精密磨削加工表面形貌建模与仿真方法[J].机械工程学报,2010,46(13):186-191.

[8]李长河,侯亚丽,蔡光起,卢秉恒.游离磨粒精密光整加工方法综述(续)[J].精密制造与自动化,2009(02):10-15.

[9]周芬芬,袁巨龙,姚蔚峰,吕冰海,阮德南.精密球超精密加工技术的研究进展[J].中国机械工程,2019,30(13):1528-1539.

[10]袁巨龙,张飞虎,戴一帆,康仁科,杨辉,吕冰海.超精密加工领域科学技术发展研究[J].机械工程学报,2010,46(15):161-177.

[11]郭东明.高性能精密制造[J].中国机械工程,2018,29(07):757-765.

[12]陈宏伟.浅论精密与超精密磨削技术发展[J].中国科技投资,2012(27):32.

[13]冯薇.精密与超精密磨削的发展现状[J].精密制造与自动化,2009(02):7-9.

[14]杨力. 大型非球面制造技术进展[C]. 中国光学学会.2002年中国光学学会年会论文集.中国光学学会:中国光学学会,2002:174-176.

[15]李立军,张飞虎,董申.非球面磨削加工设备现状与发展趋势[J].机床与液压,2007(07):229-230,236.

[16]袁华.精密与超精密磨削关键技术探讨[J].机械工程与自动化,2011(05):214-216.

[17]M.L. Wu,Kaifei Zhang, Chengzu Ren. Study on the non-uniform contact during ELID groove grinding[J]. Precision Engineering,2015,39.

[18]伍俏平,王煜,瞿为,邓朝晖.在线电解修整磨削液研究现状及其展望[J].中国机械工程,2017,28(09):1118-1125.

[19]徐志强,尹韶辉,姜胜强,朱科军.在线电解修整磨削与化学机械抛光相结合的蓝宝石基片组合加工技术[J].中国机械工程,2018,29(11):1310-1315.

[20]Zhiqiang Wang, Chengzu Ren,Guang Chen,Xiaofan Deng,Chunhui Ji. Influence of oxide layer on grinding quality in ELID grinding bearing outer ring raceway with workpiece-cathode[J]. Springer London, 2019,105(7-8).

[21]伍俏平,郑维佳,邓朝晖,赵恒.在线电解修整磨削氧化膜研究现状及展望[J].中国机械工程,2018,29(17):2023-2030.

[22]张占立,熊明照,王恒迪,王锋,邓四二.氮化硅陶瓷滚子磁流变、化学与超声复合抛光工艺试验[J].轴承,2016(02):14-19.

[23]彭小强.确定性磁流变抛光的关键技术研究[D].国防科学技术大学,2004.

[24]李跃,何建国,黄文,张云飞,钱林弘.磁流变抛光轮磨损影响因素分析[J].润滑与密封,2019,44(06):126-131.

[25]翟文杰,高博.单晶SiC的化学机械抛光及其增效技术研究进展[J].哈尔滨工业大学学报,2018,50(07):1-10.

[26]袁菘,郭晓光,金洙吉,康仁科,郭东明.金刚石化学机械抛光研究现状[J].表面技术,2020,49(04):11-22.

[27]Changjiang Qin, Zihua Hu, Aimin Tang,Zhiping Yang,Sheng Luo. An efficient material removal rate prediction model for cemented carbide inserts chemical mechanical polishing[J]. Wear,2020.

[28]Song Yuan, Xiaoguang Guo,Junxin Huang, Yonjun Gou,Zhuji Jin,Renke Kang, Dongming Guo. Insight into the mechanism of low friction and wear during the chemical mechanical polishing process of diamond: A reactive molecular dynamics simulation[J]. Tribology International, 2020,148.

[29]彭进,夏琳,邹文俊.化学机械抛光液的发展现状与研究方向[J].表面技术,2012,41(04):95-98.

[30]冯志清,李福援,候文惠,邹红亮.电解机械复合抛光试验及其过程分析[J].新技术新工艺,2009(03):75-78.

[31]高佳宏,王琳.电解机械复合抛光表面的分形特性研究[J].煤矿机械,2007(04):128-129.

[32]吴蒙华,郭永丰,赵家齐,刘晋春.不锈钢电解—机械复合抛光新工艺的研究[J].机械制造,1997(02):10-12.

[33]徐兴芹. 弹性发射加工中磨粒群运动特性的研究[D].大连理工大学,2013.

[34]李长河,侯亚丽,蔡光起,刘枫.砂轮约束磨粒喷射精密光整加工微观形貌评价及摩擦学特性研究[J].中国机械工程,2007(20):2464-2468.

[35]刘枫.外圆磨削磨粒喷射加工机理及表面特性研究[D].东北大学,2009.

[36]李长河,丁玉成,蔡光起,卢秉恒.砂轮约束磨粒喷射精密光整加工表面特性的实验研究[J].制造技术与机床,2009(06):102-105.

[37]朱良健,滕霖,白满社.复合磨粒抛光技术研究现状与展望[J].材料导报,2014,28(13):122-125.

[38]马翔宇,陈杨.抛光压力和抛光垫硬度对PMMA-CeO_2核壳复合磨粒抛光性能的影响(英文)[J].微纳电子技术,2019,56(10):835-843.

[39]陈爱莲,王婉莹,马翔宇,蔡文杰,陈杨.Sm掺杂核-壳结构介孔SiO_2@CeO_2复合颗粒的制备和抛光性能[J].复合材料学报,2020,37(04):919-926.

[40]Feng-Che Tsai, Jiuan-Hung Ke. Abrasive jet polishing of micro-channels using compound SiC abrasives with compound additives[J]. The International Journal of Advanced Manufacturing Technology,2013,67(5-8).

[41]H. Deng, K. Yamamura. Atomic-scale flattening mechanism of 4H-SiC (0001) in plasma assisted polishing[J]. CIRP Annals - Manufacturing Technology, 2013,62(1).

[42]K. Yamamura, T. Takiguchi, M. Ueda, H. Deng, A.N. Hattori, N. Zettsu. Plasma assisted polishing of single crystal SiC for obtaining atomically flat strain-free surface[J]. CIRP Annals - Manufacturing Technology, 2011,60(1).

[43]李敏,袁巨龍,吕冰海,赵萍,钟美鹏.Si_3N_4陶瓷的剪切增稠抛光[J].机械工程学报,2017,53(09):193-200.

[44]李敏,吕冰海,袁巨龙,董晨晨,戴伟涛.剪切增稠抛光的材料去除数学模型[J].机械工程学报,2016,52(07):142-151.

[45]Gunjan Grover, Sanjeev K. Verma,Anupama Thakur,Ipsita Biswas,Debarati Bhatacharjee. The effect of particle size and concentration on the ballistic resistance of different shear thickening fluids[J]. Elsevier Ltd, 2020.

[46]Young Sil Lee, Norman J. Wagner. Dynamic properties of shear thickening colloidal suspensions[J]. Rheologica Acta, 2003, 42(3).

[47]贺乾坤.基于硬质合金材料特性的力流变抛光液研究[D].浙江工业大学,2019.