低压双燃料船用发动机天然气液压驱动管泄漏检测技术攻关

2020-09-10刘导

刘导

摘要:针对瓦锡兰的最新产品,也即低压双燃料低速船舶发动机使用燃气的特点,为保障发动机运行过程天然气进气阀高压驱动油的密封性,尤其是燃气使用时的安全性,必须在发动机台架试验前进行液压管的泄漏检测。低压双燃料船舶发动机是世界首例双燃料系统且采用低压天然气模式运行,首次使用天然气运行模式系统时,新增天然气管路、引燃油喷油器系统、以及天然气进气阀系统等技术,进一步优化了柴油机的经济性、动力性和排放指标;由于新设计的低压双燃料系列机依旧不成熟,发动机在试车过程中可能会出现了天然气进气阀高压驱动管严重泄漏问题,严重的影响了发动机性能的测试、发动机耗油量的计算以及发动机运行的经济性,针对此问题,为保障发动机性能正常运行,发动机外观质量,尤其是发动机运行的经济性。因此,进行液压驱动管泄漏技术攻关,研究、设计并实施相应方案解决此技术难题,确保发动机正常台架试验以及发动机运行的经济性。

Abstract: According to the latest product of Wartsila, i.e. the characteristics of low-pressure dual fuel low-speed marine engine using gas, in order to ensure the tightness of the high-pressure driving oil of the natural gas intake valve during the operation of the engine, especially the safety during the use of gas, the leakage detection of the hydraulic pipe must be carried out before the engine bench test, The low-pressure dual fuel marine engine is the first dual fuel system in the world and operates in the low-pressure natural gas mode. When the natural gas operation mode system is used for the first time, technologies such as natural gas pipeline, pilot oil injector system, and Gas admission valve system are added to further optimize the economy, power and emission indexes of the diesel engine. Due to the new design of the low-pressure dual fuel series engine It is still immature. During the test run of the engine, there may be serious leakage of the high-pressure drive pipe of the natural gas intake valve, which seriously affects the test of the engine performance, the calculation of the engine fuel consumption and the economy of the engine operation. In view of this problem, in order to ensure the normal operation of the engine performance, the appearance quality of the engine, especially the economy of the engine operation. Therefore, the leakage technology of hydraulic drive pipe is researched, designed and implemented to solve this technical problem, so as to ensure the normal bench test of engine and the economy of engine operation.

关键词:双燃料系列发动机;天然气高压驱动管;天然气进气阀;泄漏

Key words: dual fuel engine;natural gas hydraulic drive pipe;gas admission valve system;leakage

0 引言

瓦錫兰的最新产品双燃料低速船舶发动机使用的是燃油模式启动后转换为天然气模式运行,进一步降低了发动机运行成本,提高了发动机的经济效益;然而,由于双燃料发动机依旧在开发研究中,因此在首台以及目前机型台架试验时,也暴露出了不可预知的一些质量问题,其中问题较为突出与严重的为天然气进气阀液压驱动管发生严重的泄漏问题,针对此项质量问题,为保障发动机性能正常运行,发动机外观质量,尤其是发动机运行的经济性,有必要对液压驱动管泄漏问题进行专项技术攻关,以满足发动机性能的需要。

1 项目背景及内容

本项目的技术攻关杜绝进气阀液压驱动管的泄漏,提高发动机的运行可靠度,减少发动机制造、运行成本、增强发动机的可靠性能。

本项目主要实施:

①调查双燃料发动机进气阀液压驱动管在运行过程中发生严重泄漏质量的原因。

②确立检测方案查出原因,同时对造成此质量问题的原因进行进一步分析。

③确定原因后制定处理方案。

④对处理结果进行分析,针对其工作性能、生产成本和工作强度、提出新设计思路并运用在后续机型上。

2 项目目标和实施过程

2.1 项目目标

①将新设计产品进行可行性分析进行审核批准。

②设计检测工装(CAD、UG等软件),并制造出相应的零件实物,加以实验、提交实验报告。

③使用此检测方案对后续发动机间隙检查以确保发动机在运行过程中不再出现泄漏。

④进行资料与试验结果等数据的汇总并形成正式文件发布,同时向公司/专利局申请应用在所有双燃料低速船用发动机上。

2.2 项目实施

本项目拟针对WinGD双燃料低速船舶发动机进气阀液压驱动管的泄漏检测,通过对原因分析、结构分析等,在制造成本不变的提前下,保证液压驱动管在发动机运行过程中不会发生泄漏。

2.2.1 进气阀系统液压驱动管联接原理

燃气进气阀系统由以下部件组成:

进气阀:进气阀通过180-240bar液压驱动油将天然气喷射进气缸套内。

天然气进气系统是以进气阀系统为中心进行的,液压驱动油管—油管连接块(分配块)--进气阀—驱动油驱动进气阀单元将天然气喷射入气缸套内。

2.2.2 工作原理

从伺服油轨引出来的滑油充当进气阀驱动油管,主高压驱动油管通过分配块将高压驱动油分配至每个缸的进气阀单元,而天然气进气管也与进气阀联接在一起,当发动机运行天然气模式时,高压驱动油驱动进气阀将天然气喷射入气缸套内,活塞上行压缩天然气与引燃油混合气体进行点火爆发驱动发动机运行。

由于高压驱动管与连接块连接点多,油压大,若各个管接头没有安装到位或者没有正确的密封联接方式很容易造成滑油泄漏,并且由于此液压驱动管为双壁管,滑油是从环形内壁流出,并且液压管的内环壁是串联在一起的,无法准确检测泄漏点,尤其是在发动机高负荷运行时,液压驱动油压力可达到200-250bar;

因此为避免发动机在运行过程中高压驱动管发生泄漏,必须在运行之前保证驱动管接触良好。

2.2.3 高压液压驱动油管工作流程图

2.3 高压液压驱动管泄漏

在发动机试车磨合时,若进气阀高压液压驱动油发生漏油现象,尤其在进行燃气模式运行的过程中,若液压油管泄漏量十分严重,可按照以下步骤进行进检查确认发现的泄漏是否在环形壁内进行泄漏,若是在内环泄漏,由于滑油管内环壁是串联在一起的,难以确定是哪一根管子发生问题(如图2所示)。

2.4 方案

2.4.1 检测方案

由于滑油是从环形内壁流出,并且液压管的内环壁是串联在一起的,是通过图纸分析,可通过回油管的出油量来判定何处泄漏:可把图2分为4列,然后分别各列回油管处松开接头连接一小管引至一小桶,再用液压泵工装进行泵压,通过检测各列是否发生滑油泄漏量进行确认。

2.4.2 原因分析

初步确定此批滑油管都发生泄漏,经过分析可能有以下三种可能:①第一列处的滑油高压油管接触面有损坏;②滑油管的内管有缺陷而产生泄漏;③滑油管与分配块安装时产生少量错位,管子强制安装,使管口与分配块接触面不能完全密封接触。

2.5 处理方案

①根据图纸要求制作管子的试压工装;

②拆卸全部滑油管,对其管口用角规尺进行测量是否符合图纸要求并查看管口和联接块的接触面是否有损伤,若有损伤或者角度不对,需对管口或联接块进行研磨,使其达到图纸要求,研磨完毕后,按照图纸对此组(共4组)管子装复完毕后使用工装进行打压试验,观察是否泄漏,若管口接触面已经满足图纸要求了,而管子还发生泄漏,则说明是内管本身有缺陷,需进行更换;

③若5根管子都通过试压试验且没有发生泄漏,则重新安则重新装在机上;若此时发生泄漏则调整分配块。

2.6 过程与结果

①拆卸全部管子,检查液压管接触面是否有损伤,若损伤则进行研磨后按照图纸进行每组的装复与试压。

注意:后续机子检测时需要测量有一个接触面的圆角半径;

②研磨完毕后进行单组试压,查看管子是否发生泄漏;

③单组试压完毕后,进行整组试压,使用伺服油服务泵进行试压,将服务泵打至100bar,确认液压管是否有滑油泄漏;

④进行台架试车的检验验证。

3 检测方案的可行性以及分析

在经过理论研究可行后,将优化后的设计方案进行零部件生产并投入到柴油机的实际应用加以验证,首先装机前对此连接块与液压高压驱动管进行压力试验,试验步骤如下。

①制作液压管与连接块研磨工装;

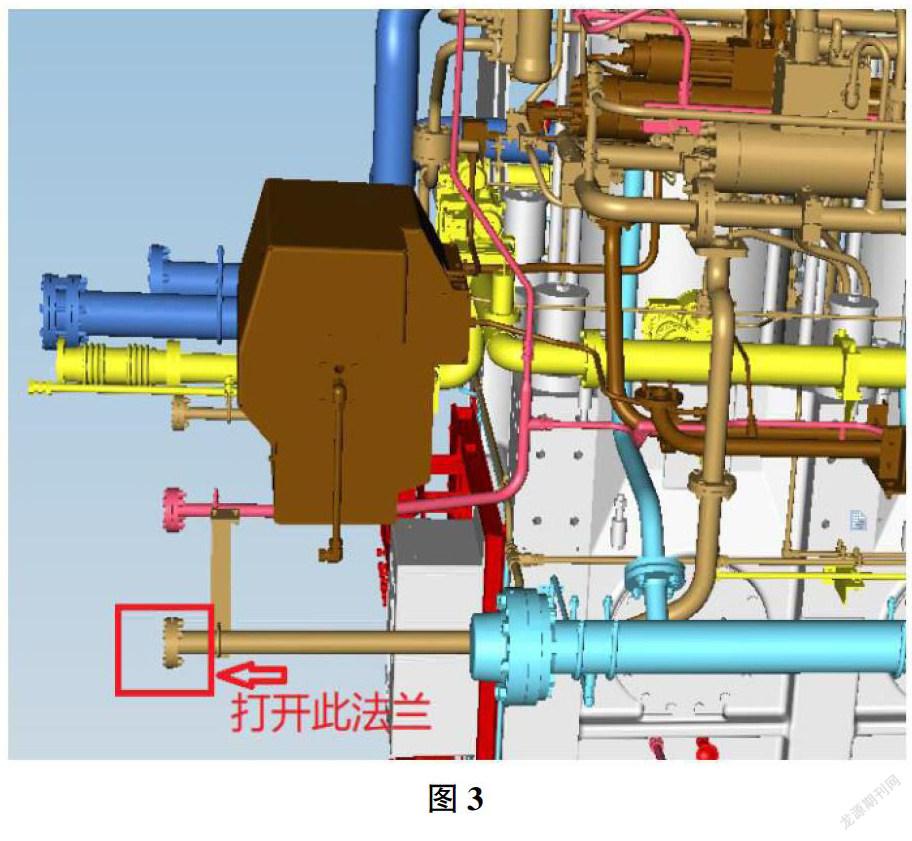

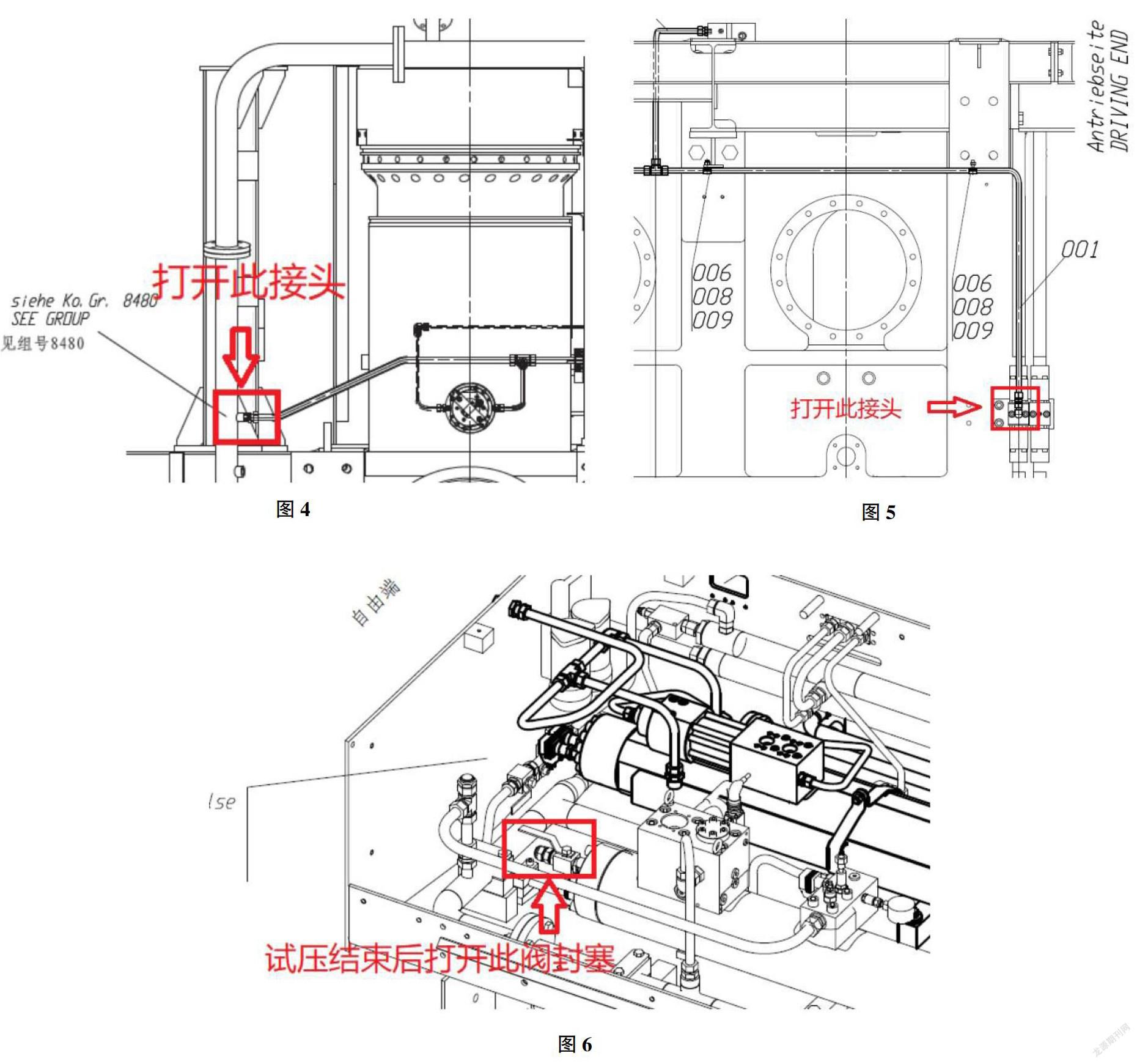

②拆卸液压管,然后使用工装和液压泵分别对已安装好的管子进行压力试验,试验压力为:200bar,试压时间为:5分钟/组(分为四组进行试验);试压前,需要把泄放油管法兰(见图3与图4、图示5)打开并用桶接油,在运行液压务泵时观察泄放油管有无油泄漏(图5),若发现有滑油泄漏,则需拆卸管子;

③待工装与液压管拆卸后,对联接块与液压管接触面进行查看是否有刮痕,若有则需进行研磨,研磨时请添加研磨膏,研磨完毕后清洁干净并重新装复,液压管与联接块之间的螺栓力矩上紧为20N/m,装复时需检查液压管的突出量(在图纸规范的基础上进行增加0.5mm,即突出量为:5.5mm)以及在安装过程中进行管子的微调,装复后再执行第2步;

④装复全部管子,使用伺服油服务泵进行压力试验,试验压力为:100bar,时间为10分钟,具体步骤如下:

1)试压前,需要把泄放油管法兰(见图3与图4、图5)打开并用桶接油,在运行伺服油服务泵时观察泄放油管有无油泄漏(图5);

2)试压结束后,打开自由端伺服油轨处的泄放球阀和闷塞(见图6):轻轻打开球阀15°左右,缓慢拧开螺栓,释放伺服油轨处油压,待伺服油轨油压完全释放后重新拧紧闷塞与关闭球阀。

试验合格后,进行柴油机的持续运行,在此过程中没有再发现液压高压驱动管泄漏情況。

该方案解决了柴油机因密封面发生燃油泄漏的问题,对提高柴油机的性能稳定性有积极作用。

适用机型:RT-flex50DF。

4 结束语

RT-flex50DF机是作为瓦锡兰最新的智能电控共轨双燃料柴油机,但其设计并不是完美无缺,很多设计问题需在实际生产和安装及调试过程中积极寻求解决的方法,完善设计。

参考文献:

[1]沈海军,朱春颖.舰船发动机燃油电磁阀的自动控制设计[J].舰船科学技术,2017,39(24):61-63.

[2]张杰,朴吉成,冯涛,于军.低硫燃油和低载荷工况船舶发动机油研究[J].润滑与密封,2013(3).

[3]中国石油天然气集团公司安全环保部编著.中国石油天然气集团公司安全经验分享知识读本[M].石油工业出版社.第一版(2010年6月1日).

[4]JB/T 11792.2-2014 第2部分:柴油/天然气双燃料发动机.

[5]赵秀雯著.天然气管道安全[M].化学工业出版社.第一版(2013年7月1日).

[6]CCS(中国船级社)天然气燃料动力船舶规范.CCS船级社(2013年9月1日).