曲面UV方向优化在UG多轴数控编程中的应用

2020-09-10刘辉

刘辉

摘要:本文对曲面参数方程中空间坐标与曲纹坐标进行研究,分析了曲线网与曲面的结构关系,在UG NX软件中完成了叶轮轴轮毂面UV交叉曲线再提取,重新构建UV方向優化的参数化曲面。以该曲面为驱动体,实现了叶轮轴四轴加工工艺的设计和铣削刀路优化,完成了叶轮轴的实际加工,提升了轮毂面铣削质量,能够提高叶轮轴的使用性能。

关键词:曲面方程;UV方向;多轴加工;刀路优化

0 引言

西门子公司的UG NX系列软件在零件数控加工编程领域提供了多种CAM加工策略,具有强大的轨迹运算和刀路优化功能,在产品加工、模具加工、复杂部件多轴联动加工领域得到广泛应用。随着《中国制造2025》的推进和供给侧结构性改革的不管深化,行业对机械制造产品提出更高的要求,传统的数控加工正朝着多轴化不断迈进。然而,受限于设备一次性投入成本限制,直接上马五轴联动加工中心带来较大的资金压力。当前,三轴数控加工中心因其经济实惠,维护使用成本低、技术成熟等优点,在企业和院校保有量巨大。通过开通数控系统的第四轴功能,加装A/B轴伺服回转工作台,实现四轴联动技术手段成熟,已成为获得多轴机床的首选方案。虽然在零件加工的复杂程度和刀轴控制上不及五轴机床,在细长轴回转铣削、键槽花键铣削、叶片铣削、一般叶轮加工仍有较高应用价值。UG NX软件的多轴加工策略多数针对五轴复杂零件加工场景,对四轴加工局限较多,刀路往往不甚理想。本文提出以构建合理的曲面UV方向为途径,实现四轴零件的刀路优化加工。

1 曲面UV方向

曲面上一点P的笛卡尔直角坐标(x,y,z)可表示为:

D中元素经映射构成空间R3中的曲面S,(u,v)为曲面S的参数[1],式(1)为S的坐标式参数方程。(u,v)通常称为曲面的曲纹坐标,(x,y,z)为曲面上点的空间坐标。

两族曲线构成曲面上的UV曲线网,曲面由这些曲线网交织而成。对同一曲面,曲面的参数方程不是唯一的,可以由不同的(u,v)参数来表达,也就是曲面可以基于不同的曲线网组成,形成曲面差异化的UV方向。

2 UV方向构建方法

以某型叶轮轴为例,轮毂部分铣削要求刀具轨迹符合区域特征形状,驱动曲面UV方向与区域变化方向一致[2],以满足零件运行状态下的使用要求。基于UG NX12软件建立叶轮轴参数化模型,在多个叶片阵列中选取其中一个轮毂区域,抽取特征曲线作为区域边界,同时也是曲面参数方程的收敛边界,如图1所示。

使用“通过曲线网格”命令,选择主曲线1、2以及交叉曲线1、2,主线串、交叉线串与轮毂面设置连续性G1相切关系,构建网格曲面。此时新建曲面与轮毂表面贴合,最大间隙0.012mm,模型精度满足轮毂曲面铣削精度要求,曲面UV方向如图2所示。

3 叶轮轴轮毂区域四轴铣削加工

3.1 叶轮轴轮毂加工工艺分析

毛坯选择45#钢棒料,车削预加工至叶轮轴包围尺寸,转入四轴加工中心铣削。A轴转台配置三爪自定心卡盘及尾座,采用“一夹一顶”的装夹方式[3], 右端夹持在卡盘上,左端使用固定顶尖支承,装夹方法安全可靠,能够承受粗、精加工较大切削力。根据叶轮轴零件尺寸,充分考虑剩余材料的残留高度及精加工余量的均匀度,选用D8四刃整体硬质合金立铣刀粗加工,D4R2球头铣刀用作精加工刀具。切削速度计算公式可表示为:

式中:Vc——切削速度,m/min;

d——铣削刀具有效直径,mm;

n——主轴转速,rpm。

采用高速加工思路,设定切削速度为150m/min,代入式(2)并结合实际加工经验和刀具性能、主轴限速等,确定粗精加工转速为6000rpm。进给速度计算公式可表示为:

式中:Vf——进给速度,mm/min;

fz——每齿进给量,mm;

z——铣刀齿数。

根据叶轮轴表面质量要求、工件材质、刀具性能并结合实际加工经验设定粗加工fz=0.1mm,精加工fz=0.05mm,代入式(3)计算出粗加工进给速度2400mm/min,精加工进给速度1200mm/min。

3.2 刀路生成与优化

粗加工采取“3+1”定向开粗的方式,即A轴只分度,不与XYZ三轴联动,通过调整优化刀轴矢量方向提供尽可能开放的铣削空间[4]。同时A轴在锁定状态夹持系统总体刚性好,能够承受粗加工较大的切削力,保证铣削过程稳定进行。基于UG NX12加工模块,粗加工采取三轴“型腔铣”加工模板,深度分层铣削,层高1mm,行距为刀具直径70%,“跟随周边”切削模式,侧面和底面余量0.2mm,光顺所有刀路拐角,优化进退刀方式。由于只针对其中一个轮毂区域加工,在几何体中指定修剪边界,去除多余刀路,避免刀具与工件其他区域、卡爪发生干涉,减少空刀等影响加工效率的因素。

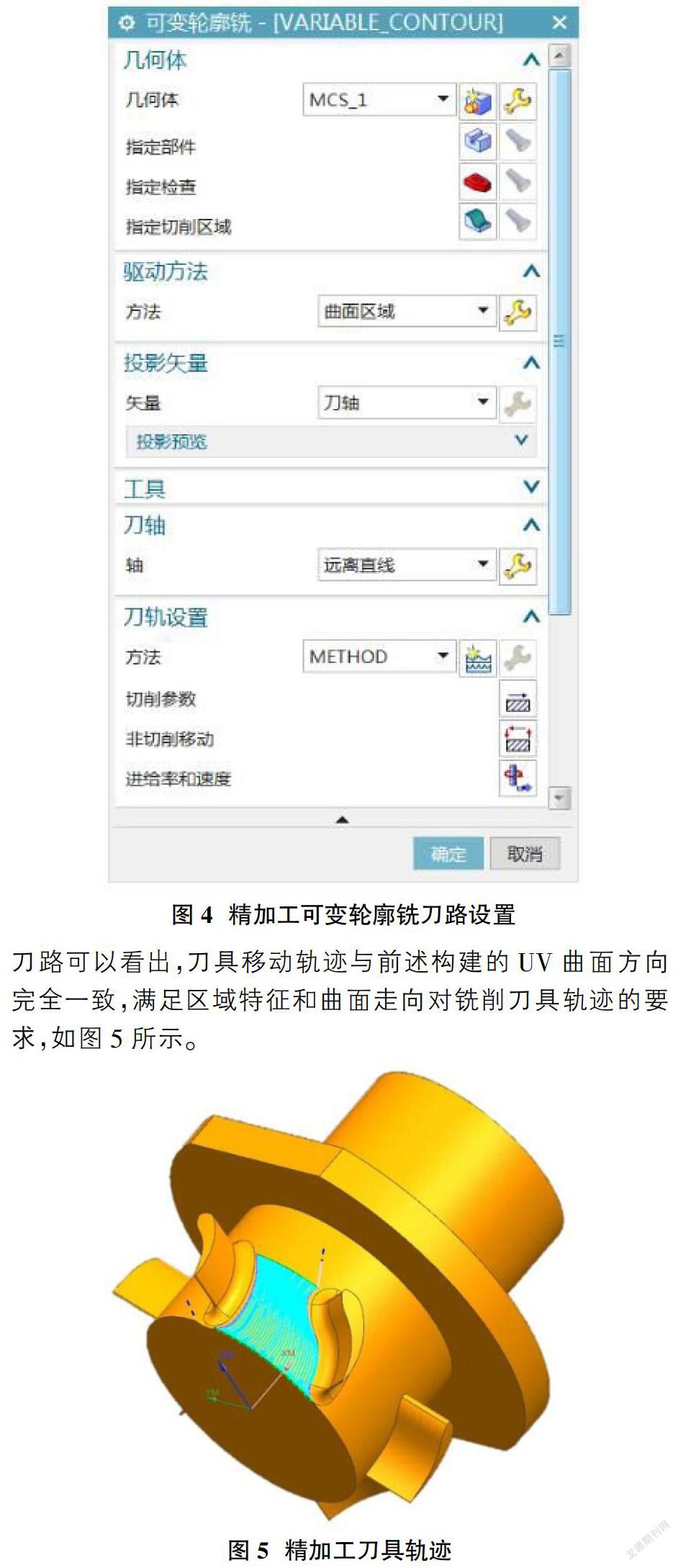

精加工采取四轴联动的方式,利用A轴回转去除铣削死角,保证轮毂曲面加工的完整度和表面质量。在UG NX12加工模块中调用“可变轮廓铣”加工模板[5],“曲面区域”驱动方法,选择上述创建的网格曲面为驱动体,刀具位置与驱动体相切,调整好切削方向和材料方向,设置“往复”切削模式,根据产品要求,控制最大残余高度不超过0.02mm,确保曲面加工精度和表面粗糙度,如图3所示。采用“远离直线”的刀轴控制方式,以刀轴为投影矢量,优化进退刀,确保刀路无干涉,如图4所示。从生成的精加工刀路可以看出,刀具移动轨迹与前述构建的UV曲面方向完全一致,满足区域特征和曲面走向对铣削刀具轨迹的要求,如图5所示。

3.3 加工验证

加工测试平台使用汉川机床XH715D四轴立式加工中心,搭配FANUC 0i Mate-MD数控系统,配置8000rpm串行主轴,A轴回转工作台最小分割精度0.001°,重复定位精度4″,最大转速22.2rpm,气压刹车扭矩47kg·m,平台满足叶轮轴零件加工工艺要求。按照前述加工工艺和切削用量,刀路经UG四轴后处理生成铣削程序并导入机床,顺利完成叶轮轴试加工,结果如图6所示,达到预期效果,通过检验产品精度满足要求。

4 常用刀轨优缺点比较

基于UG NX12软件,该型叶轮轴零件使用“旋转底面加工”、未经曲面UV方向优化的“可变轮廓铣”生成刀路,经过与前述刀轨分析比较,得出优缺点如表1。

5 结束语

曲面参数方程可以由不同UV参数表达,UV曲线相互交织构成曲面内部框架。通过对切削区域形状、技术要求、工作环境的深入研究,采用恰当的建模手段构建UV方向合理的切削区曲面作为驱动体,生成多轴加工优化刀路并加工出合格的产品。相比较UG NX软件中未经UV方向优化的加工策略,优化后的刀具轨迹更加符合产品对数控铣削加工的要求,降低后续表面处理工作量,进一步提升了产品的使用性能,也为曲面几何理论在多轴数控加工中的应用提供了一定思路。

参考文献:

[1]彭家贵,陈卿.微分几何[M].北京:高等教育出版社,2002:31-32.

[2]武芃樾,刘桃兰,成均,等.基于扫掠驱动面的动叶轮叶片铣削工艺[J].制造技术与机床,2019(7):81-84.

[3]曹著明,冯志新,顾春光,等.某凸辊复杂零件多轴加工研究[J].制造技术与机床,2019(4):87-91.

[4]杨建中,王充,陈吉红,等.航空增压器叶轮多轴高效加工工艺与仿真优化[J].机械工程与自动化,2016(2):4-7.

[5]王俊英,李斌,张丹.汽轮机叶片多轴加工工艺与检测技术的研究[J].机床与液压,2017,45(14):64-66.