动叶片叶根强度数值仿真研究

2020-09-10曾瑜

曾瑜

摘要:动叶片旋转做功时,叶根局部会产生应力集中现象,当最大应力超过材料最大屈服强度时,会导致动叶片断裂。本文运用ANSYS软件对动叶片分别进行数值仿真研究,研究结果表明,温度和转速是叶根产生应力的重要因素,最大应力位置会因热载荷的影響而改变。

Abstract: When the rotating blade works, the stress concentration will occur at the root of the blade. When the maximum stress exceeds the maximum yield strength of the material, it will lead to the fracture of the moving blade. In this paper, ANSYS software is used to study the numerical simulation of the moving blade. The results show that temperature and rotation speed are important factors for the stress of the blade root, and the position of the maximum stress will change due to the influence of thermal load.

关键词:动叶片;热分析;热-结构耦合分析

Key words: moving blade;thermal analysis;thermal structure coupling analysis

0 引言

动叶片是烟气轮机的核心部件,目前在叶根的经验设计中仅考虑结构载荷对叶根的影响,但在实际工况下,入口的烟气温度很高,会将大量热传递给动叶片,叶根由于受热膨胀发生变形,这会间接降低叶根结构设计的安全系数, 因此设计叶根结构时要充分考虑热载荷的影响,通过数值仿真热-结构耦合作用下叶根的应力集中情况给叶根的结构设计提供理论依据[1]。

1 前处理

1.1 模型的建立

在对烟气轮机的动叶片进行结构分析时,通常使用NURBS方法进行三维建模[2]。动叶片叶根共由三对齿组成,齿形为纵树型结构。总装配模型是由1个轮盘和52片动叶组成,为减少计算量,在仿真模拟前,将模型进行剖分,取其一个周期性模型进行分析,如图1所示。

1.2 网格的划分

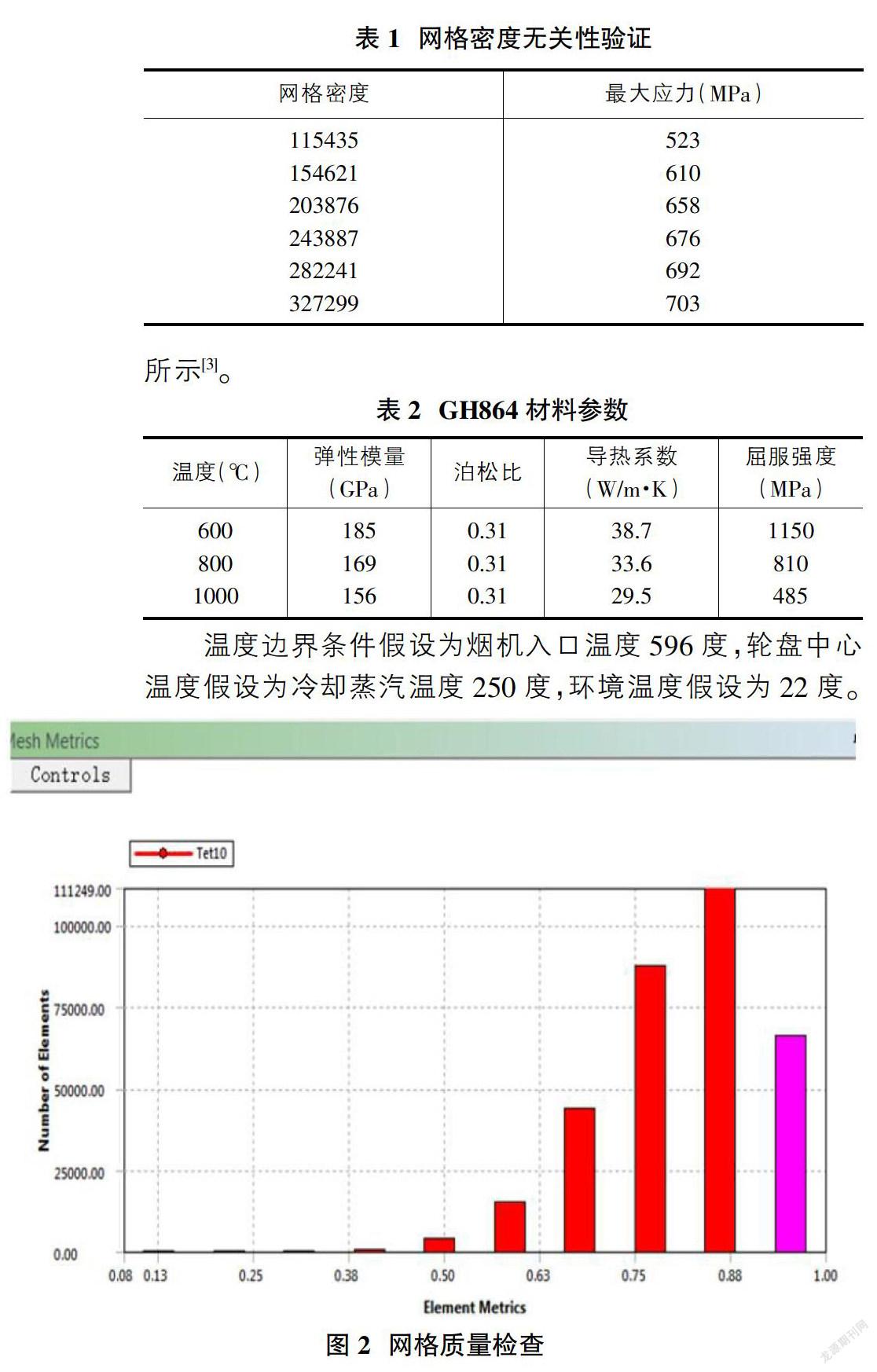

网格划分时,对模型进行四面体非结构网格划分。通过网格无关性验证,如表1所示,当网格数量为327299时,计算结果已基本收敛,因此将该网格数量定为最终的网格密度,网格划分后进行网格质量检查,如图2所示,网格平均质量为0.8,一般网格质量需达到0.6以上,此网格能够满足计算精度要求。

1.3 边界条件设置

数值分析时需设置各项材料属性和边界条件;动叶片和轮盘材料均为GH864,材料密度为8220kg/m3,其他参数随着温度的变化关系如表2所示[3]。

温度边界条件假设为烟机入口温度596度,轮盘中心温度假设为冷却蒸汽温度250度,环境温度假设为22度。

2 数值求解

2.1 结构静力学分析

结构静力学分析时,由于负载的影响,在工作过程中会导致超速120%的情况发生,因此选取极限工况即超速120%作为安全系数进行动叶片的性能分析。

图3左侧所示为YL型动叶片超速120%工况下静力学结构应力分布云图,图中最大应力为416.99MPa,位于内弧侧第三根齿的倒圆角处,每对齿的载荷比不尽相同。

图3右侧所示为YL型轮盘超速120%工况下静力学结构应力分布云图,图中最大应力为703.85MPa,位于背弧侧第一根齿的倒圆角处,每对齿的载荷比与叶根载荷比基本一致。

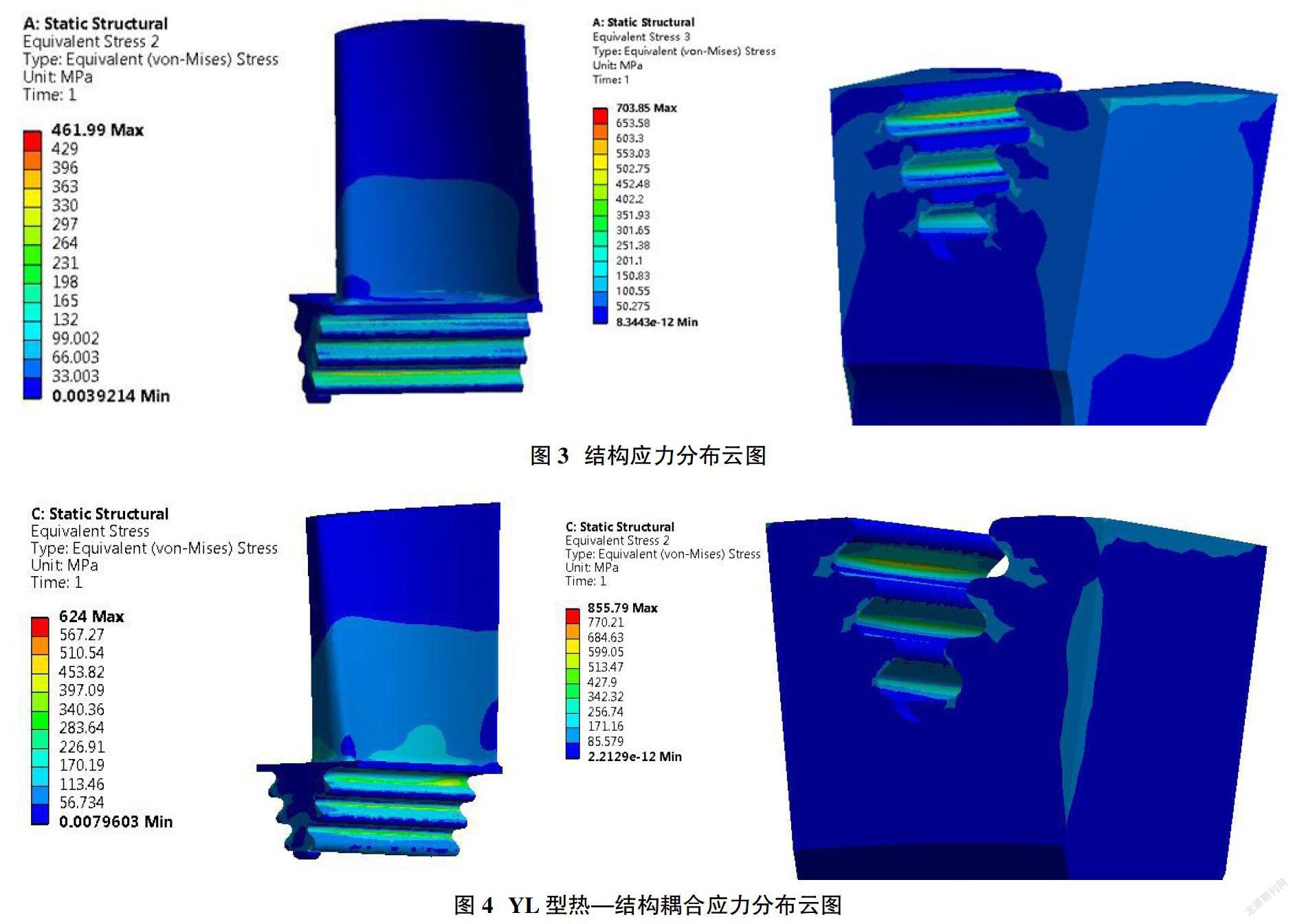

2.2 热—结构耦合分析

在结构静力学分析的基础上,添加温度边界条件,在叶根处增加热载荷,将热分析与结构分析进行耦合计算,进一步研究工况条件为超速和高温的热—结构耦合分析。

图4左侧为YL型叶片的热—结构耦合分析应力分布云图,耦合工况作用下,产生的最大应力值为624MPa,位于背弧侧第一根齿圆角处,这是由于在热传递的影响下,第一根齿的温度相对最高,产生的局部热应力也就越大,耦合分析的最大应力值比单独结构分析时的最大应力值增加了205 MPa。而该材料在工况温度下的屈服强度为900MPa,该结构强度较为安全。

图4右侧为YL型轮盘的热—结构耦合分析应力分布云图,耦合工况作用下,最大应力值为855MPa,位于内弧侧第一根齿圆角处,该位置与叶根基本保持一致,耦合分析的最大应力值比单独结构分析时增加了152MPa。该材料在工况温度下的屈服强度为900MPa,根据第四强度理论,该结构强度也较为安全。

3 结语

分析结果表明,仅在结构载荷边界条件下,YL型动叶片产生的最大应力值为416MPa,YL型轮盘槽产生的最大应力值为703MPa。而在热—结构耦合载荷的边界条件下,YL型动叶片产生的最大应力值为624MPa,YL型轮盘槽产生的最大应力值为855MPa,由于热载荷的作用,最大应力值的位置发生变化。由于动叶片和轮盘槽产生的最大应力值均低于材料的屈服强度900MPa,所以该结构可满足设备安全运行的要求。

由此可知,用数值分析的方法计算动叶片的最大应力时,热应力的作用非常重要,要把热载荷作为叶根结构设计的重要参考因素,基于热-结构耦合的分析结果可为改进动叶片叶根设计结构提供可靠依据。

参考文献:

[1]费国勤.影响烟气轮机长周期安全运行的因素及分析[J].石油化工设备技术,2003,24(5):24-29.

[2]辛东旺.风力发电机叶片三维建模及分析[D].西安:西安理工大学,2018.

[3]任琪琛.烟气轮机动叶片冲蚀磨损的数值模拟[D].兰州:兰州理工大学,2016.