差速器壳十字轴孔四工位鉆镗组合机床设计

2020-09-10田子欣

摘要:根据差速器壳十字轴孔的加工精度要求,分析了加工工艺方案,设计适合不同规格差速器壳师资轴孔加工的四面双工位钻镗组合专用机床,提出了机床机构总体方案及主要技术参数,详细介绍专用夹具设计思路,阐述了机床控制系统。

Abstract: According to the processing accuracy requirements of the axis hole in differential case, the processing technology plan is analyzed, and the four-sided double-station drilling and boring combination special machine tool suitable for the machining of the axial hole in differential case with different specifications is designed. Main technical parameters, detailed design ideas for special fixtures, and elaboration of machine tool control system.

关键词:差速器;十字轴孔;组合机床;设计

Key words: differential;cross shaft hole;combination machine tool;design

0 引言

差速器是汽车底盘传统系统的一个重要部件,其作用是向两边半轴传递动力的同时,允许两边半轴以不同的转速旋转,满足两边车轮以不同转速运动,减少轮胎与地面的摩擦[1]。因差速器壳体上用于安装行星齿轮十字轴孔的加工影响差速器的使用寿命,因此其加工精度有很高的要求,而且对于十字孔间的位置度和同轴度也有要求。传统加工十字孔的方法多采用单孔依次钻、镗加工,多采用加工中心,多次装夹及多次换刀完成加工,整个加工过程复杂,并且难以保证十字孔彼此间的位置和同轴度等位置公差要求[1][2]。

本文在多年钻镗组合机床设计经验的基础上,设计了一款专门针对差速器壳体十字轴孔加工的专用机床,并设计了配套使用的专门夹具,真正实现了“一次装夹,复合加工”的组合机床设计理念,有效了提高了加工效率和加工精度。经过不断调试与试加工,差速器十字轴孔的尺寸精度和位置公差要求满足客户的要求,非常适合不同型号的差速器壳十字轴孔中小批量生产。

1 加工工艺的确定

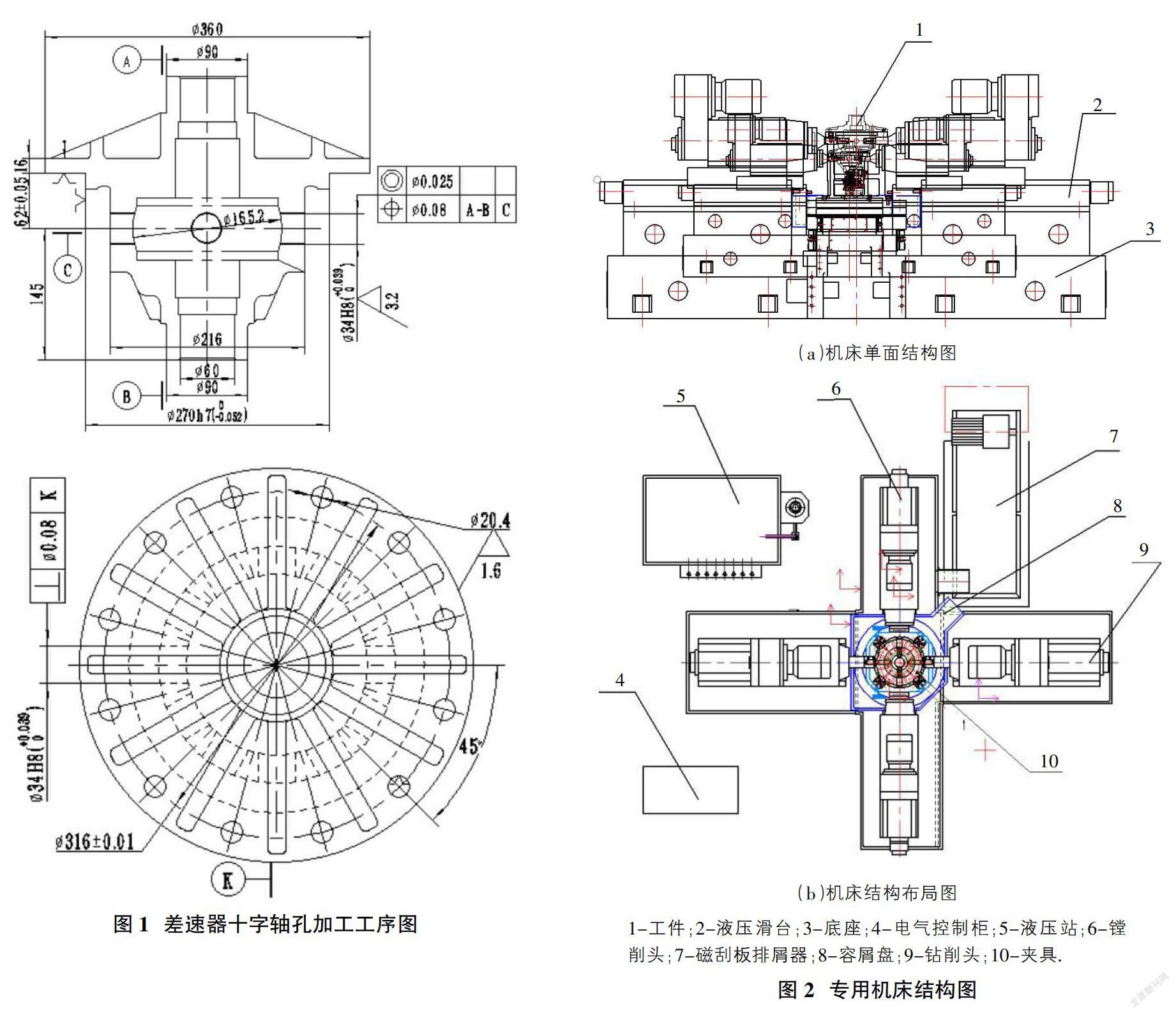

如图1所示被加工工件工序图。差速器壳体材料为QT500-7,硬度为HB130~180。专用机床的加工对象是差速器截面直径Φ165.2mm差速器壳体上的十字轴孔。其尺寸及精度要求为:十字轴孔直径为Φ34mm,公差为H8,表面粗糙度为3.2。同一中心线上两十字轴孔同轴度公差要求为Φ0.025mm,两条十字轴线中心孔位置度公差要求为Φ0.08mm。

差速器壳体一般是由左右两部分组成,十字轴孔处截面用螺栓连接方式将左右壳体组成一体。加工十字轴孔时一般是在差速器壳体总成上加工的。因四个孔加工精度要求比较高,同时还有同轴度与位置度要求,尽量在孔的加工过程中,实现“一次装夹,多次加工”,不仅能够提高加工质量,还能提高加工效率。提出了以差速器最大截面体Φ360底面为定位面,该截面体上均匀分布的孔为定位点,进行定位加工。先進行钻工位加工,然后再进行精镗加工。为确保位置精度的要求,同一水平线上的2个孔必须同时完成加工[3]。

2 机床总体机构方案

2.1 机床总体布局

差速器壳十字轴孔加工专用机床采用的是卧式布局,根据差速器十字轴孔分布设置,实现“一次装夹,四个工位加工”的组合机床设计方案。为确保加工过程中,十字轴孔的同轴度和位置度公差在合理范围内,采取单面双工位钻孔,单面双工位镗孔。其单面双工位结构示意图如图2(a)所示。机床配置2台钻削头及传动装置(配置电机Y160M- 6-B5,N=7.5kW),配置2台镗削头及传动装置(配置电机Y132M2-6-B3,N=5.5kW),机床配置切屑收集盘及磁刮板排屑器,保证切屑收集及外排顺畅。同时,机床外配置液压站,按照图2(b)进行布局。另外,机床还配置有1台2AHY63ⅣG液压回转工作台,2台1HY40ⅠA液压滑台,2台HY32BⅡM液压滑台,滑台贴塑处理。钻孔工位采用内冷式U钻头,要求冷却水压力确保冷却润滑充分,镗孔工位采用专用复合式机夹镗刀。镗孔要求形成碎屑,防止切屑缠绕刀杆和便于排屑和加工工位的清理。另外,本机床配置专用夹具体,实现差速器壳体总成一次准确定位及装夹。考虑到机床的使用价值,除可加工直接Φ34的十字轴孔以外,还可以加工Φ24、Φ28、Φ30等不同直径的十字轴孔。机床还配置有安全防护装置,配置有日本三菱FX2N系列PLC电气控制系统,提高专用机床自动化加工程度。机床外配置1个液压站,实现机床本体润滑及液压系统供给。

2.2 机床加工工作过程

人工或借助行吊上件——定位夹紧——钻孔两工位(单面相对工位)滑台快进——钻孔两工位滑台工进——钻孔两工位滑台快退——液压回转工作台抬起回转并再次锁紧——钻孔两工位(单面相对工位)滑台快进——钻孔两工位滑台工进——钻孔两工位滑台快退——镗孔两工位滑台快进——镗孔两工位滑台工进——镗孔两工位滑台快退——液压回转工作台抬起回转并再次锁紧——镗孔两工位滑台快进——镗孔两工位滑台工进——镗孔两工位滑台快退——卸下工件,更换待加工工件,启动机床进入加工下一循环。

2.3 主要技术参数

机床尺寸为3590mm×3590mm×1642mm,单面双工位尺寸为3590mm×780mm×1642m。根据钻头、镗刀切削功率计算可得,机床钻工位配置的驱动电机为Y160M- 6-B5,N=7.5kW,镗工位配置的驱动电机为Y132M2-6-B3,N=5.5kW。可以选择的电机及滑台类型,就可以得出:钻孔时,主轴转速为630r/min,切削速度为63.3m/min,进给速度为0.15mm/r;精镗孔时,主轴转速为1000r/min,切削速度为106.81m/min,进给速度为0.08mm/r。经过试件加工,机床生产一件加工时间最长为4.46min,外加手工上下料时间为0.5min,正常单件生产有效时间为4.96min。

3 专用夹具设计

本机床加工对象为差速器壳体总成结合面十字轴孔,必须在机床上安装专用夹具才能实现定位夹紧[4]。根据加工工艺分析,结合机床结构方案,本夹具体由底座、压板、液压系统、定位盘、顶出机构组成。如图3所示,定位机构是定位盘组成,定位盘上设置2个定位销,用于准确定位最大直径Φ360面上相对两孔,同时以差速器壳体最大直径Φ360圆柱底面为基准,基本“一面两孔”原则实现精准定位。锁紧机构是由4个液压系统控制的压板组成,实现工件的夹紧或放松。顶出机构是由液压系统控制的抬升平台来实现。

夹具工作过程:当工件最大直径Φ360圆柱体上的两个孔对应定位盘上的定位销放到底座上后,工件低端与顶出机构上台面接触。当启动工件加工程序后,顶出机构的液压油流入液壓站,液压站里的液压油流入到锁紧机构4个压板的抬放油路通道内,顶出机构快速向下运行,锁紧机构及时响应扣紧压板,当工件最大直径Φ360圆柱体底面与定位盘上端面贴合一起,且工件上的两孔与定位销完全配合好后,液压系统关闭,此时工件在专用夹具中停放平稳,且4个代加工部位分别对着4个加工工位(2个钻孔工位,2个镗孔工位)。待钻孔工序加工工序结束后,液压系统打开,锁紧机构的液压油排回到液压站,液压站的液压油流入到回转工作台中,锁紧机构的压板快速抬升并松开工件,液压回转工作台也同时抬升并回转90度,然后液压回转工作台放下,锁紧机构的压板再次将工件夹紧,先后进行钻、镗工位加工,然后锁紧机构再次打开,液压回转工作台回转90度并放下,锁紧机构重新扣紧工件,精镗加工完成工件加工。此时,锁紧机构的液压油再次排回到液压站并快速抬升松开工件,液压站里的液压油流入到顶出机构,顶出机构上凸台快速响应将工件顶出定位销,这样就完成整个工件一次装夹过程。一个工件从定位、锁紧等过程响应时间非常短。

4 电气控制系统的配置

差速器壳十字轴孔钻镗组合机床采用日本三菱FX2N系列PLC控制,输出口加继电器保护,留有五个以上备用输入、输出接口,系统控制四个进给滑台,1个回转滑台和4个主轴[5][6]。在专用机床设计中,考虑到机床自动化加工程度,除了上下工件采用手工以外,机床本身及辅助结构均实现自动循环功能,手动调整功能。比如夹具锁紧松开工件、顶出机构工作、液压回转工作台旋转、钻工位加工、镗工位加工、液压滑台快进、工进及快退、磁性刮板排屑器工作、冷却液喷淋及液压站工作等均受PLC控制,具有自动循环功能,手动调整功能。机床配置若干传感器件,保护机床及加工过程安全。考虑到机床的使用寿命及安全性,机床使用的电气元件均来自国内外优质厂家的产品。机床采取独立电气柜设置,全封闭结构。

机床的一些性能指标、基本功能已经提前在PLC内置完毕,加工工件时不需要进行更改。而依据工件的尺寸进行必要的参数调整,包括孔加工的参数、刀具参数等等,可直接利用专用机床的内置PLC手动输入或修改,也可以利用电脑通过机床接口RS232将加工程序等输入。

5 结束语

本机床经过厂家多个工件加工测试反馈,机床运行性能稳定,十字轴孔尺寸精度及形位公差要求、粗糙度等达到图纸技术要求,加工质量稳定,生产效率较传统加工工艺提升了4~5倍。差速器壳体十字轴孔钻镗专用机床的设计理念,符合了组合机床设计及优化概念,实现了一次装夹完成多次加工的功能要求,而且在机床设计中还兼顾了加工对象多元化特性。本机床配置的专用夹具,定位准确,快速响应。本机床配置的液压滑台和液压回转工作台,性能可靠,响应灵敏性满足加工的要求。进给系统工作过程中无爬行现象。

参考文献:

[1]郑鹏伟,徐军升. 差速器壳体工艺改进[J].拖拉机与农用运输车,2014,41(5).

[2]大连组合机床研究所.组合机床设计[M].北京:机械工业出版社,1975.

[3]苗晓鹏,马江虎.差速器壳十字轴孔四面双工位鉆镗组合机床设计[J].组合机床与自动化加工技术,2012(12).

[4]王正刚,王福元.气缸体三面精镗组合镗床总体布局及夹具结构设计[J].组合机床与自动化加工技术,2011(3).

[5]田子欣,霍苏萍.KC—TZ118型链轨节数控钻镗组合机床的研制[J].机床与液压,2011(2).

[6]张永飞.可编程控制器应用[M].北京:中国电力出版社,2004.