液压支架加工工艺探析

2020-09-10刘振辉张治国鲍志强周启明苏靖敏

刘振辉 张治国 鲍志强 周启明 苏靖敏

摘要:随着采矿业的高速发展对液压支架的要求越来越高,那么对液压支架的加工工艺要求也越来越高。本文主要对液压支架的下料、拼装及焊接加工工艺做了探析。在拼装工艺中通过对比两种拼装方法,可以看出划线法适用于单件或者小批量生产,而胎具拼装法适用于大批量生产。在焊接工艺中对工艺参数、前期准备工作、顺序方法及后续的检测做了分析。

Abstract: With the rapid development of mining industry, the requirement of hydraulic support is higher and higher.So the processing technology requirements of the hydraulic support are higher and higher.This paper mainly discusses the cutting, assembling and welding process of the hydraulic support.It can be seen that the marking method is suitable for single piece or small batch production, while the mould assembly method is suitable for large batch production through the comparison of assembly methods.It analyzes the process parameters, preparatory work, the order and subsequent detection in welding process.

關键词:液压支架;工艺;下料;拼装;焊接

Key words: hydraulic support;technology;cutting;assembly;welding

0 引言

在科技发展的引领下,煤矿企业越来越注重生产效率的提高,液压支架作为采矿的重要设备之一,对液压支架的质量及性能提出了越来越高的要求[1-2]。目前,我国制造的液压支架与一些发达国家相比还存在一些差距,但为了顺应时代的前进步伐,我们必须打造出高质量的产品。液压支架的加工工艺直接影响着产品质量。在传统的生产工艺中存在着很多的弊端,影响着生产效率和产品质量[3-4]。因此,技术人员要制定合理的液压支架加工工艺,不断地进行工艺优化,做到精益求精[5]。

1 下料工艺

下料是加工液压支架的第一道工序。对于各种支架的后续加工及结构件的各种参数性能有直接的影响。因此,钢材及焊接材料在下料前,要进行机械性能检测、化学分析及焊接工艺评定,经检验合格后方可使用。在钢板下料时,根据钢板厚度的不同,分别采用数控火焰切割和等离子切割。对于底座、顶梁、掩护梁等部件的主筋要进行刀检底面,因此下料时要预留2~3mm刀检量。钢板下料后都要经过校平机进行校平,以达到规定的直线度及平面度要求。其中,需要割坡口的板件要用坡口机器人进行切割;需要压弯的要用压弯机进行压弯并做好压弯后的打磨;需要钻孔的要用钻床进行钻孔等。

2 拼装工艺

2.1 拼装前的准备及要求

拼装主要是通过铆工将零件点焊在一起,这是在液压支架制造工艺中非常重要的过程,那么拼装前的准备工作会直接影响到产品的质量。在拼装前应按照图纸明细备齐各零件,然后清除工件焊缝、打磨坡口,并见金属光泽;在易产生焊接变形的部位要加工艺支撑,如:铰接孔部位、主筋之间等;当组焊件中含有柱窝时,柱窝与顶板拼装间隙≤0.5mm,并使用塞尺检验;在拼装的过程中需要定位焊,定位焊要求焊接电压在28~32V之间,焊接电流在300~330A之间,焊角高4~6mm、长20~50mm,间隔200~300mm,当焊缝不足600mm时,单侧定位焊缝不得小于两处;最大拼装间隙不得大于2mm。并要求在正式焊接前定位焊牢固不开裂,如果定位焊开裂或者出现裂纹、气孔等缺陷,则需要清除焊点,重新焊接定位焊。避免后续出现焊接质量问题。

2.2 拼装顺序

为了避免出现干涉或无法焊接的情况,零部件在拼装的过程中都有先后顺序,我们目前对每个组焊件中的零件按照拼装顺序进行一次、二次及三次拼装件的分类。一次拼装零件就是首先要拼装的零件,如:主筋、顶板、底板、主筋之间的筋板、柱窝、套筒等。在一次拼装件焊接完成后,其次需要进行拼装的零件就是二次拼装件。那么在二次拼装件中主要是一些盖板、盖板上的筋板及耳板等。最后要对一些外部的部件,如:阀板、吊环、管环、挡销座、压环等零件进行拼焊,这些零件就被称为三次拼装件。如果拼装顺序出现错误,那么很可能出现干涉、无法拼装及拼装间隙等问题。因此,拼装顺序对于能否顺利完成拼装及保证拼装质量都起着至关重要的作用。

2.3 拼装方法

2.3.1 划线法

目前,结构件拼装主要是划线法和使用胎具工装法。划线法是采用平台拼装,首先是将顶板或底板放在平台上并使用长直尺划出顶板中心线,然后以中心线作为基准划出主筋、筋板等定位线,最后按照划线位置进行拼装零部件。这种拼装方法对于拼装工人的要求很高,首先它要求工人能够准确的看懂图纸,包括零件在图纸中的位置、找准定位基准及尺寸。其次,能够控制在划线过程中产生的误差。每一个组焊件拼装时还要重新划线。显然,这种方法效率较慢,不适用于大批量生产。

2.3.2 胎具拼装法

我们应用较多的是胎具拼装法。所谓胎具拼装法就是根据组焊件的特点及尺寸所设计出的用于拼装一次零件的工装胎具。如图1所示为ZF5200/18/30A山东天晟放顶煤液压支架中掩护梁的胎具工装三维图。它主要有底板、限位板、划线块、定轴板、基准垫板、定底块、斜铁等组成。

其中底板要放在工作平台上,在底板与工作平台之间要垫上基准垫块,这样能保证底板的平面度。限位板主要是给主筋定位,在主筋两侧各有一个限位板,其中一侧紧贴主筋,另一侧留出间隙用于打斜铁。为了保证主筋同轴,主筋要进行穿轴拼装,那么这个轴我们要对它定位,这就是定位轴的作用。划线块是对筋板进行定位,分布在底板的两侧。在连续拼装的过程中,工人每进行30架拼装要对胎具的尺寸进行复检,以避免误差的出现。

从以上两种方法的对比中,我们可以看出划线法适用于单件或者小批量零件,而胎具拼装法适用于大批量生产,可以提高效率,同时拼装质量也更好。

3 焊接工艺

3.1 焊接工艺参数

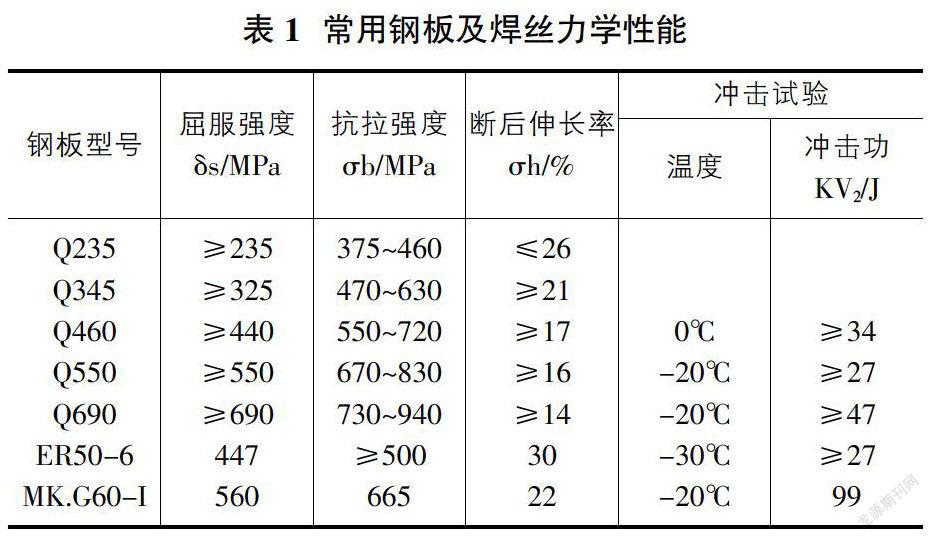

液压支架在设计时会根据支架的自身功能及受力情況来选择合适的板材进行匹配,同样根据钢板型号的不同来选择不同型号的焊材。我们通常遵循等强匹配和低强匹配相结合的原则,其中低强匹配能较好的控制冷裂纹的产生,并保证接头的抗断性能。常用板材及焊材的力学性能表如表1所示[6]。

从表1中可以看出,我们常用的钢板有Q235、Q345、Q460、Q550、Q690等,常用的焊丝有ER50-6、MK.G60-I等。不同型号的钢板及焊丝的力学性能参数不同。针对这些不同的物理性质,制定了对应的焊接工艺参数。我们采用的是混合气体保护焊(80%Ar+20%CO2)进行焊接,采用多层多道、回弧等焊接方法,焊接速度控制在350~450mm/min之间,焊丝伸出长度为12~18mm,气体流量在15~20L/min之间。

3.2 焊接前准备工作

焊接前,首先要熟悉本次焊接部件的工艺要求,合理的选取焊接方案。焊缝处及其边缘要进行清理干净,避免出现油、锈、水、渣等异物影响焊接的质量。对于一些高强度板需要进行焊前预热。根据板材及工艺要求选择好焊丝后,需要对焊丝型号的检验及焊机的电压、电流及气体流量的调试。另外,还需要检查焊缝间隙及坡口是否满足设计要求,如果不满足要求要采取相应的措施来及时补救。这些焊前准备工作是保证焊接质量的必要条件。

3.3 焊接顺序及方法

液压支架在焊接的过程中很容易产生变形。为了减少焊接变形,我们需要采取一些相应的措施,比如焊前进行全面打底,另外,打底焊还可以降低残余应力。焊接时采取先横焊再纵焊最后立焊,当焊缝大于1000mm时,要采取从中间往两边对称退焊法。打底焊及填充焊时均按照此顺序进行。当液压支架的焊角高度大于8mm,坡口的深度大于10mm时,需要采用多层多道方式进行焊接来达到这些焊接要求。

3.4 焊接后的检测

焊接后的检测是保证焊接质量的一道有力屏障,同时也是生产高质量液压支架的有力保障。在焊接的过程中,由于工人的技术水平、工艺要求、设备等等一些因素的存在,通常一些焊缝中会形成气孔、夹渣、裂纹或焊深不够等缺陷,因此,在焊接完成后,在外观上应呈光滑或均匀的鳞片状波纹表面;对于焊缝内部要进行超声波探伤检测。如果是单层焊缝,当焊接完成后可直接检查焊缝,而对于多层多道焊缝,每一次焊接完成后都要进行焊缝检测,发现问题及时采取相应的措施处理,避免接收及传递不良品。

4 结语

本文主要对液压支架加工工艺做了探析。下料时的前期准备、要求及加工设备做了简单介绍。拼装工艺的要求、顺序及方法,通过拼装方法的对比,可以看出划线法适用于单件或者小批量生产,而胎具拼装法适用于大批量生产,这样不仅可以提高效率,还能改善拼装质量。焊接工艺中从工艺参数、前期准备工作、顺序方法及后续的检测做了分析,其中,焊后检测可以及时的发现不良品,对于提高产品质量举足轻重。每一道工序对于液压支架的质量都起着至关重要的作用,同时对于采矿中的工作及采矿业发展发挥着重要的作用。因此对于液压支架的制造工艺,我们应不断发现问题并解决问题,不断的进行工艺优化来保证液压支架的生产质量。

参考文献:

[1]徐庆江.高端液压支架机械加工工艺探究[J].电子制作,2016(18):19.

[2]郑易昌.液压支架制造工艺技术的应用研究[J].当代化工研究,2019(09):68-69.

[3]杨蓉.液压支架结构件制造的工艺探析[J].机械管理开发,2018,33(10):58-59.

[4]唐钢.井下液压支架结构件焊接工艺分析[J].机械管理开发,2017,32(08):29-30,33.

[5]陈桃杯.液压支架加工工艺分析和质量控制[J].设备监理,2017(03):59-61.

[6]张俊.坡口横焊及平焊在液压支架结构件焊接中的工艺性研究[J].河南科技,2019(17):58-61.