特大型磨机在乌山铜钼矿的应用

2020-09-10石玉君

石玉君

摘要:乌山铜钼矿是国内最早应用国内自主研发的特大型半自磨机、球磨机的矿山企业之一。经过多年的生产实践,持续对磨矿工艺流程和设备进行优化改进:将SABC碎磨工艺流程改为SAB磨矿工艺流程,增大了处理矿量,解决了磨矿系统给矿及磨矿粒级分布等工艺指标不稳定的问题;提高磨机钢球充填率,缩减半自磨机格子板的顽石窗,采用区间优化加球法添加钢球,采用自动化控制方式。生产实践表明:近3年来设备运行平稳,设备运转率始终保持在92 %以上。磨矿处理量已超过设计产能的15 %,取得了巨大的经济效益。

关键词:特大型磨机;磨矿工艺流程;格子板;磨机钢球;自动控制

中图分类号:TD453 文章编号:1001-1277(2020)06-0048-05

文献标志码:A doi:10.11792/hj20200611

引 言

中國黄金集团内蒙古矿业有限公司(下称“内蒙古矿业公司”)位于内蒙古自治区新巴尔虎右旗境内,重点开发建设乌努格吐山铜钼矿项目(下称“乌山铜钼矿”)。乌山铜钼矿床共探明铜金属储量302万t,钼金属储量65万t,为中国第四大铜钼伴生矿床。乌山铜钼矿选矿厂分两期工程建设,一期工程设计2个系列,处理量共3.0万t/d,二期工程设计单系列处理量3.5万t/d;两期设计总处理量为6.5万t/d,实际处理量达到7.5万t/d,设计处理矿量为2 145万t/a,经过多年的选矿工艺优化,实际处理量已达到2 475万t/a。

半自磨工艺流程可分为半自磨(SAG)流程、半自磨+球磨(SAB)流程、半自磨+球磨+破碎(SABC)流程。自20世纪50年代,美国发明制造的工业自磨机问世以来,自磨技术日臻完善成熟。自磨工艺流程具有流程先进可靠,设备大型高效,投资省、见效快,无粉尘污染,粉磨流程短等优点,被广泛应用于1 000万t/a以上的大型选矿厂工业生产中,这使得自磨/半自磨技术得到迅猛发展[1]。

乌山铜钼矿选矿厂一期工程为2个系列,每个系列磨矿系统采用1台8.8 m×4.8 m半自磨机和1台6.2 m×9.5 m球磨机;浮选系统采用32台160 m3浮选机;尾矿制备系统采用2台40 m深锥浓密机。二期工程为1个系列,磨矿系统采用1台11.0 m×5.4 m半自磨机和1台7.9 m×13.6 m球磨机(世界上最大规格的双电动机驱动球磨机);浮选系统采用16台320 m3浮选机;尾矿制备系统采用2台43 m深锥浓密机。这些大型、特大型磨矿设备的应用,实现了操作自动化,提高了劳动生产率及企业综合经济效益,达到了节能降耗的目的。

1 磨矿工艺流程

1.1 SABC碎磨工艺流程

乌山铜钼矿原磨矿系统采用半自磨+球磨+顽石破碎的SABC碎磨工艺流程。原矿储矿堆的矿石经重板给矿机及3#胶带输送机给入半自磨机;半自磨机排矿经双层直线振动筛分级,大于7 mm×10 mm筛上顽石经4#胶带输送机给入顽石缓冲仓,经过HP800顽石破碎机破碎后由5#胶带输送机给入3#胶带输送机,返回半自磨机形成闭路循环;筛下产品进入由1台球磨机和旋流器组成的一段闭路磨矿分级系统。旋流器溢流浓度32 %,细度-74 μm占65 %,旋流器溢流合格产品进入浮选作业。SABC碎磨工艺流程见图1。

1.2 磨矿工艺流程优化

采用SABC碎磨工艺流程,由于顽石产量小,无法满足破碎机连续挤满给矿的运行条件,因此顽石破碎机只能间断运行,运行1.5 h,停车4.0 h。当顽石破碎机运行时,半自磨机给矿量由625 t/h降到400 t/h,处理量波动较大;顽石集中给矿时,还会导致半自磨机给矿粒级分布波动大,影响工艺稳定性。为了增大顽石产量进行了以下2个方面的改进:

1)半自磨机钢球充填率按3 %进行生产,以及不加钢球进行自磨。

2)增加顽石窗开孔面积及将小孔格子板全部更换为大孔径顽石窗。

通过自磨和增大顽石窗孔径及开孔面积,顽石产量依然没有明显提高,仍未能解决顽石产量低,破碎机不能实现挤满给矿而需要间断运行,磨机给矿量不稳定,顽石破碎设备不能连续运行,故障率高及磨矿系统工艺技术参数波动大的问题。

由于乌山铜钼矿矿石普氏硬度系数f=8~10,属于中硬偏软矿石,筛上顽石为有棱角的多面体,实践证明,产生的顽石是破碎后不能过筛的矿石粉碎颗粒,而不是真正意义上的顽石(鹅卵石形状)。由于对顽石的错误定义,围绕增大顽石产量,使SABC碎磨工艺流程中的顽石破碎机能够连续运行的改进思路,并不能明显提高顽石产量。因此,需要改变固有思路,使处理矿量达到生产要求。

乌山铜钼矿选矿厂一期、二期工程磨矿流程设计均采用SABC碎磨工艺流程,但在实际生产过程中,半自磨过程中产生的顽石量不能满足HP800型顽石破碎机挤满给矿的要求。2012年,根据现场实际情况,对SABC碎磨工艺流程进行了升级改造,针对顽石返回量达不到要求的问题,停用顽石破碎机(C),即顽石不经过破碎机破碎直接返回半自磨机,将磨矿流程简化为SAB流程,稳定了给矿粒度分布,提高产能15 %左右,处理矿量超过了设计的625 t/h,同时磨矿系统其他工艺参数稳定,保证了旋流器溢流细度。顽石破碎停用后,年节约成本500多万元。虽然提高了半自磨机产能,但磨机处理能力达到上限,且功率较高,需要对半自磨机和球磨机的负荷进行适当调整及匹配。

2 磨机优化调整及应用

2.1 钢球充填率优化

乌山铜钼矿选矿厂一期工程半自磨机投入生产时,钢球充填率为0~3 %,主要是为了满足顽石产量能够达到设计的HP800型顽石破碎机挤满给矿要求,但经过试验磨矿处理量并不能达到设计产能,同时顽石产量也没有明显提高,因此经过几年的生产实践,将半自磨机钢球充填率逐步提高到12 %~13 %。目前,实际处理量一期工程3.5万t/d,二期工程4.0万t/d,合计处理量7.5万t/d,超过设计产能的15 %。球磨机钢球充填率从试运行时的15 %提高到28 %~30 %,提高了磨矿产能。

2.2 半自磨机顽石窗改进

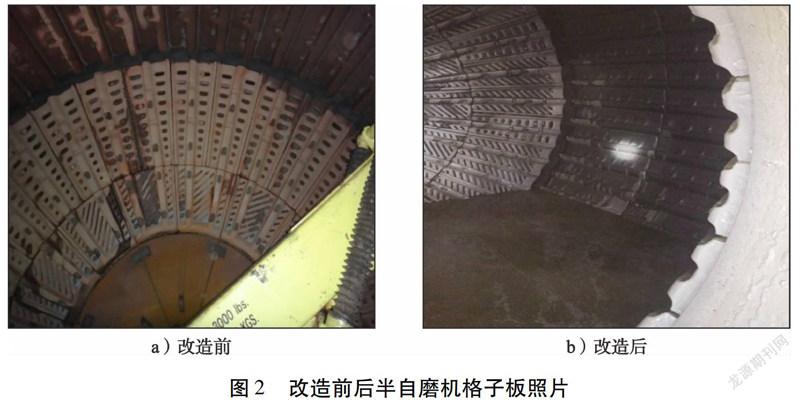

通过取消顽石破碎及增加钢球充填率,虽然提高了半自磨机的产能,但是下道工序的球磨机已达到额定功率(6 000 kW)的95 %,达到了处理能力的上限。而半自磨机功率只达到了额定功率(6 000 kW)的60 %~70 %。因此,需要对半自磨机和球磨机的负荷进行适当调整及匹配。原设计半自磨机32块格子板中有4块55 mm顽石窗、28块30 mm小格子板,2012年以前,为了增大格子板开孔面积,全部改为60 mm顽石窗。之后,为了达到增加半自磨机负荷、减少球磨机负荷的目的,将32块60 mm顽石窗缩减至8块。改造后,磨矿系统中球磨机和半自磨机负荷匹配较好,处理能力得到进一步提高。改造前后半自磨机格子板照片见图2。

2.3 半自磨机加球方式优化

选矿作业在矿山企业生产过程中的能耗占比较大,而磨矿作业的能耗占选矿能耗的50 %,且磨矿作业的钢球消耗也很大[2]。半自磨機原采用按照钢球经验单耗每天集中补加一次的加球方式,但存在初期破碎效果较好,末期能力不足的问题;后来采用自动加球机均匀加球的方式,即区间优化加球法,稳定了磨矿的连续性,降低了劳动强度,且避免了集中加球带来的安全隐患,同时在均匀加球的基础上,进行了优化改进,采用新材料降低了能耗。

2017年年初,一期工程一系列半自磨机采用区间优化加球法,主要以矿石软、中、硬的易磨性、难磨性为判断准则,充分发挥磨矿介质以大块矿石为主的磨矿原则,对半自磨机钢球充填率进行适时、适量、适中补加,实现按需加球[3]。试验结果表明:半自磨机钢球单耗降低了20 %左右,磨机电耗降低了3 %左右。而且,实现了国内首次将铸造钢球成功应用于直径8.8 m的半自磨机,突破了半自磨机只能使用锻造钢球的技术瓶颈。

2.4 磨机自动控制

1)在磨机运行功率方面,以低于额定功率运行为标准进行控制。在三系列双驱磨机功率控制上,以2台同步电机平均功率误差在100 kW以下为标准控制,磨机运行平稳。

2)二期设计双驱磨机离合器抱闸时间为4~7 s,后由于在生产过程中磨机启动时技术人员设定离合器抱闸时间为7 s。当离合器抱闸时间长时,磨机的2个电动机会因功率相差较大而出现跳停,且有时离合器摩擦片会由于温度过高而烧坏,因此调整抱闸时间为4~5 s。

3)半自磨机给矿比例优化。通过在原矿输送皮带上安装矿石粒度分析仪,以皮带给矿最大粒度250 mm每分钟6~8个为控制标准,优化半自磨机给矿矿石粒度分布,大于100 mm矿石占1/5,50~100 mm占1/5、小于50 mm占3/5。通过250 mm矿块个数调整碎矿旋回破碎机排矿口尺寸,达到优化半自磨机给矿粒级的目的。

4)半自磨机磨矿浓度控制。半自磨机磨矿浓度通过给水给矿的精准检测,实现按比例给水给矿,磨矿浓度能够按照设定值及处理量的变化而随时调整给水量。

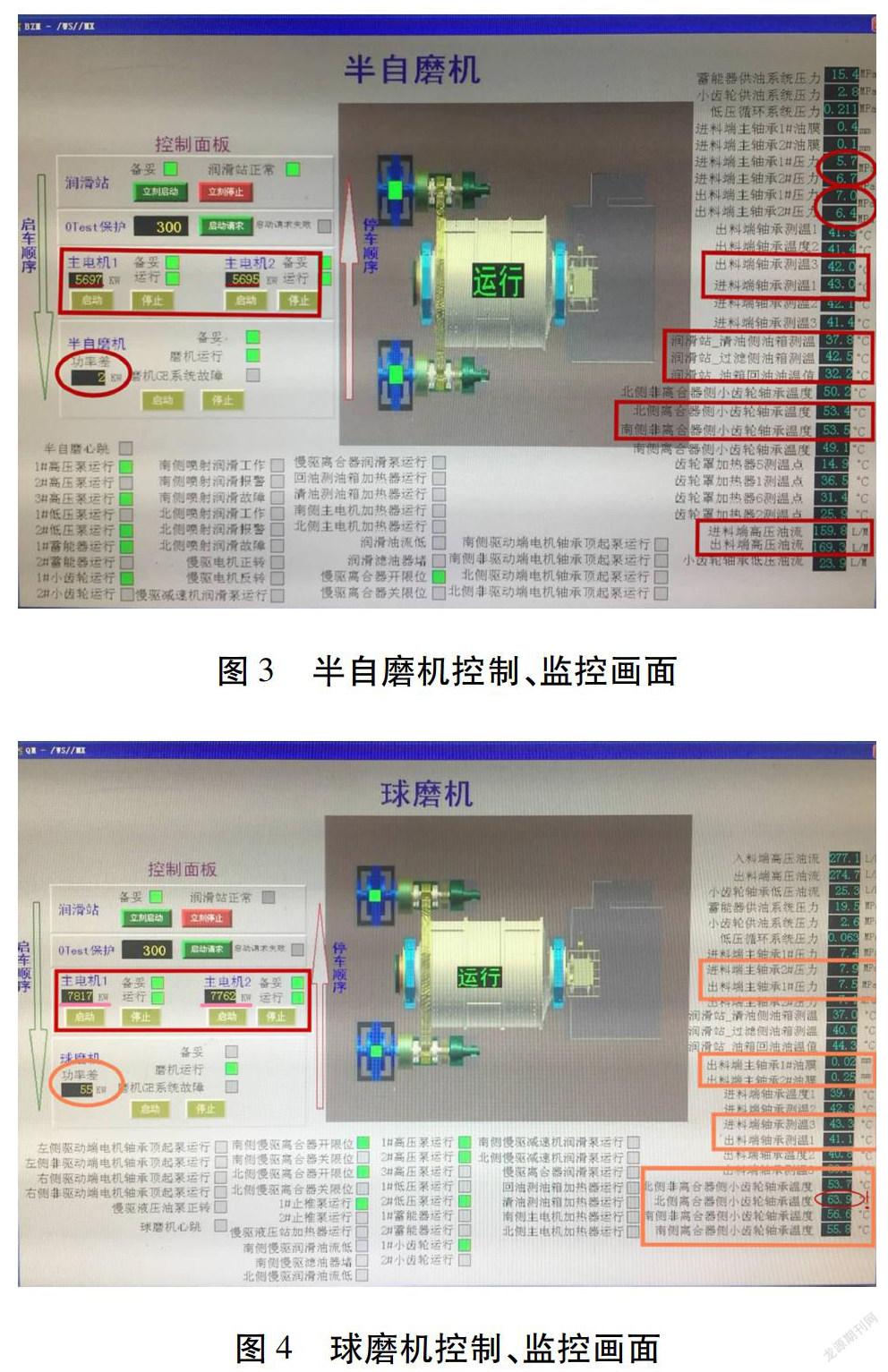

5)其他方面控制优化。特大型磨机组成的磨矿系统在自动控制方面需要专业的人员来维护和优化,乌山铜钼矿的磨机自动控制系统在设备启停、预警、报警,设备运行的功率、电流、油流、油压、油温、油膜厚度、风压、轴承及电动机温度、振动监测、气动离合器抱闸时间的调试、保护设备、稳定磨矿工艺技术参数等方面发挥了重要作用。半自磨机、球磨机控制、监控画面见图3、图4。

2.5 磨机部件

1)小齿轮轴承基座调整。乌山铜钼矿选矿厂6台球磨机均存在小齿轮轴承基座振动大的问题,经现场踏勘及调研发现,这主要是因为小齿轮与大齿轮的啮合精度及电动机与小齿轮轴的同心度不好。选矿厂一期、二期工程半自磨机和球磨机运行1 a后出现齿面点蚀、剥落,目前一期工程4台球磨机的小齿轮轴都进行过更换,且正在使用的小齿轮表面也出现了轻度的齿面脱落。因此,需要每隔一段时间对齿轮的啮合精度进行调整,从而能够有效解决轴承座振动大的问题。小齿轮轴承损坏照片见图5。

2)液压慢驱离合器优化。液压慢驱离合器(见图6)慢驱自锁性不好,多次造成误动作停车;在球磨机长时间停车盘车过后需要将慢驱脱开,但常出现慢驱长时间脱不开的情况。解决办法是加固慢驱自锁装置,球磨机停机时将筒体内料位置于水平时再开启慢驱脱开开关,解决了慢驱齿与小齿轮脱开难的问题。

3)球磨机油站冷却器。乌山铜钼矿选矿厂一期、二期工程球磨机油站冷却器都出现过腐蚀进水的情况,但二期工程出现次数较多。一期工程使用的管式冷却器较二期工程使用的板式冷却器效果好。管式冷却器管壁厚,在缺水环境下采用的冷却水水质较差时耐磨、耐腐蚀效果好。因此,目前二期工程冷却器已更换为与一期工程同型号的管式冷却器,使用效果较好。另外,也可以考虑耐腐蚀等高强度的新材料。

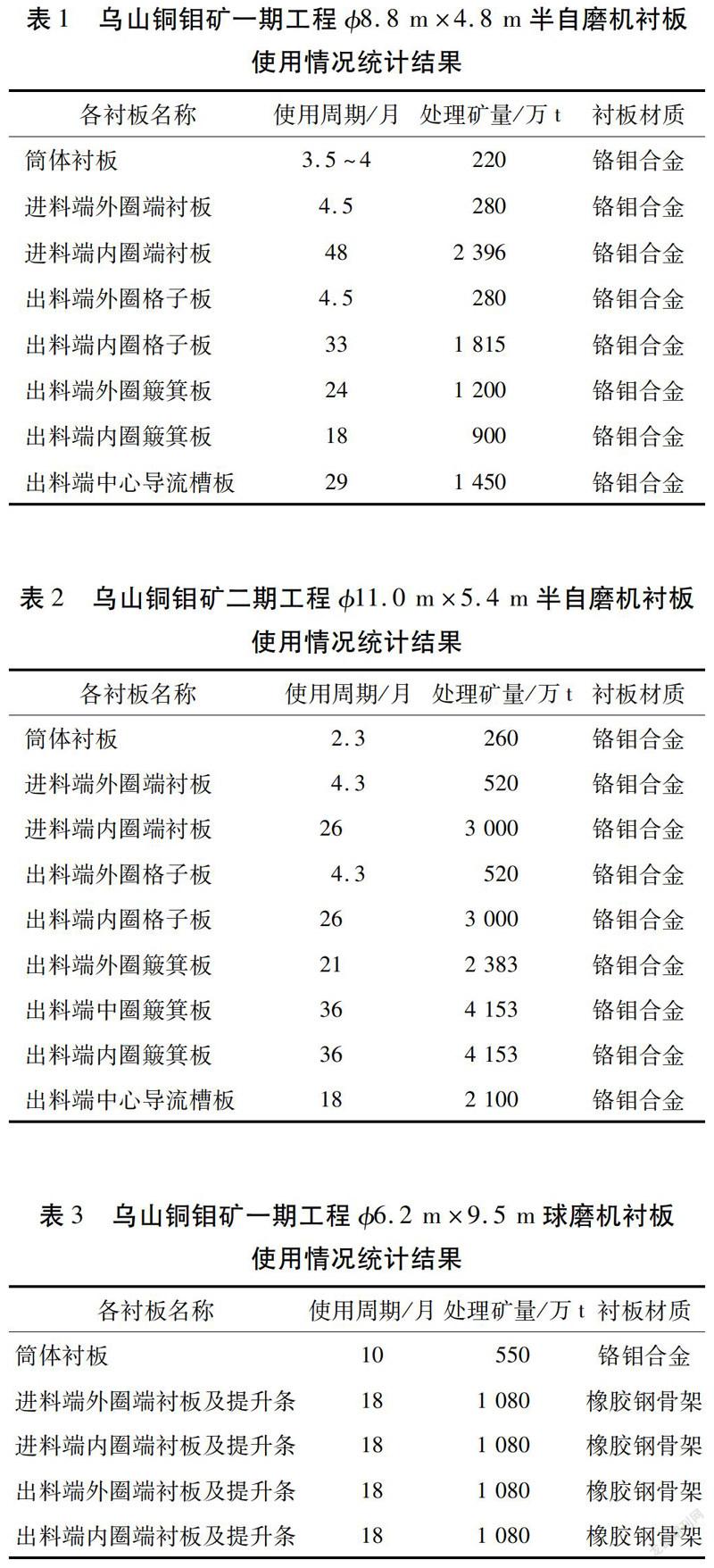

4)半自磨机、球磨机衬板使用情况。乌山铜钼矿一期、二期工程球磨机除了橡胶钢骨架的球磨机端衬板及提升条外,其余半自磨机、球磨机衬板均为铬钼合金材料。以国外(美国、加拿大、瑞典)大型、特大型半自磨机筒体衬板为例,筒体衬板周期可达8个月以上,但是国内在用的直径8.8 m以上半自磨机筒体衬板只能使用2~4个月,使用时间较短。这与国内金属耐磨材料的发展及金属耐磨热处理工艺水平还不够高有很大关系,亟待提高。各种衬板具体使用周期见表1~4。

3 结 论

1)乌山铜钼矿自一期工程建成投产以来,有针对性地进行了磨机钢球充填率优化改进,取消SABC碎磨工艺流程中的顽石破碎环节,对半自磨机格子板(顽石窗)进行改进,优化了磨机钢球的添加方式,并对设备运行管理持续进行改进。近3年来设备运行平稳,设备运转率始终保持在92 %以上。磨矿处理量已超过设计产能的15 %,取得了巨大的经济效益。

2)乌山铜钼矿选矿厂一期、二期工程磨机虽然在实际应用中存在一些设备方面的问题,但是经过科学统计分析,现场实时跟踪,及时优化设备运行工况,并未影响正常生产。

3)直径8.8 m以上的特大型半自磨机及直径6.2 m以上的球磨机的综合使用效果达到了设计要求,为乌山铜钼矿成为世界上先进SABC(SAB)碎磨流程的矿山提供了支撑。

[参 考 文 献]

[1] 段其福.中国自磨技术50年回顾与展望[J].金属矿山,2010(增刊1):21-42.

[2] 盛放,段其福,曹国旗,等.选矿厂自磨一选别节约型新工艺与新设备研究[C]∥矿业快报杂志社.第五届全国矿山采选技术进展报告会论文集.马鞍山:矿业快报杂志社,2006:277-281.

[3] 王越,杨世亮,邵爽,等.大型球磨机钢球配比试验研究与工业应用[J].有色金属(选矿部分),2016(3):67-70.