纯钛TA2薄板电弧辅助激光焊高速焊接过程的电弧和熔池特征行为研究

2020-09-10周洋孔谅王敏李芳华学明

周洋 孔谅 王敏 李芳 华学明

摘要:针对0.5 mm纯钛TA2薄板的电弧辅助激光焊高速焊接,研究了热源间距和热源相对位置对激光电弧耦合、熔池形态的影响,利用高速摄影对电弧形态和熔池形状进行分析,探索不同热源间距和热源相对位置对薄板高速焊接过程稳定性的影响规律。结果表明,两种热源相对位置(Laser Leading,LL和Arc leading,AL)模式下,随着热源间距的减小,TIG电弧面积均会有所增加;在AL状态下,电弧起预热作用,LL状态下,当热源间距减小到6 mm时,激光和TIG电弧共同作用形成共熔池现象;LL状态下的TIG电弧面积标准差更小,LL状态的焊接过程稳定性优于AL状态。

关键词:电弧辅助激光焊;热源间距;热源相对位置;电弧形态 ;熔池形貌

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)07-0024-07

DOI:10.7512/j.issn.1001-2303.2020.07.04

0 前言

激光-电弧复合焊接技术将激光和电弧两种热源相结合,获得较大的焊接熔深以及实现高效、高质量的焊接过程[1-2]。近年来国内外一些学者对激光-TIG复合焊焊接钛、镁及其合金的行为进行了研究。马然等人研究了1 mm TC4钛合金在焊接速度为3 m/min条件下的激光功率、电弧电流、热源间距等对焊缝成形的影响[3]。L.M. Liu等人研究了TIG电弧在前和激光在前两种复合焊焊接模式下,3 mm镁合金在焊接速度800 mm/min时的热源间距对熔深和熔化效率的影响[4],结果表明,在TIG-激光(Arc leading,AL)焊接模式下,随着热源间距的增加,熔深先增大后减小,而在激光-TIG(Laser Leading,LL)焊接模式下,熔深随热源间距增加单调减小。刘黎明等针对1 mm TC4钛合金薄板光纤激光-TIG电弧复合焊,研究了在LL模式、焊接速度5.4 m/min情况下热源能量匹配、热源间角度以及对接间隙对焊缝成形的影响规律[5],结果发现激光能量与电弧能量之间的相互匹配显著影响焊缝表面成形。史吉鹏等[6]采用高速摄影的方法研究了低功率激光-电弧焊接2 mm TC4钛合金在焊接速度为2.07 m/min时耦合热源等离子体流动状态及作用空间特性,阐明了能量匹配度对激光-电弧复合焊中的熔池及焊接过程稳定性的影响。

电弧辅助激光焊接以激光为主要热源,TIG电弧为辅助热源,在薄板的高速焊接中具有显著优势[7]。目前,国内外很少有学者对电弧辅助激光焊在薄板高速焊接过程中的热源位置参数(热源间距,热源相对位置)对激光电弧耦合作用的强弱进行研究,这在一定程度上限制了该方法的工程应用。文中针对0.5 mm纯钛TA2薄板,结合高速攝影,探究电弧辅助激光焊在高速焊接中的热源间距及热源相对位置(Laser Leading,LL和Arc leading,AL)对激光-电弧耦合、熔池形状的作用机制,获得不同热源间距和热源相对位置对薄板高速焊接过程稳定性的影响规律。

1 试验材料和方法

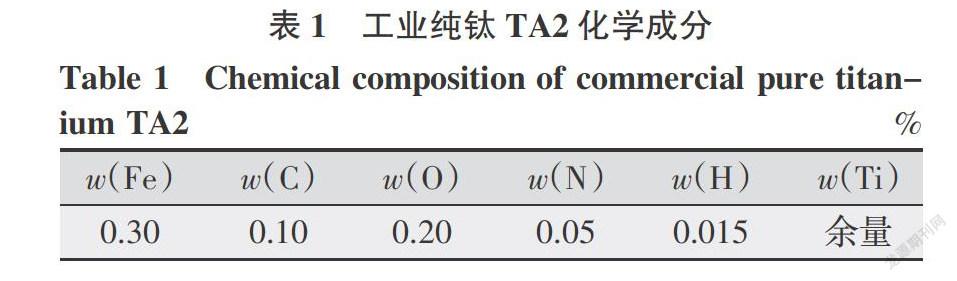

试验材料为规格0.5 mm×60 mm×400 mm工业纯钛TA2薄板,其化学成分如表1所示。焊前需清理钛板表面氧化膜,并用丙酮擦洗。

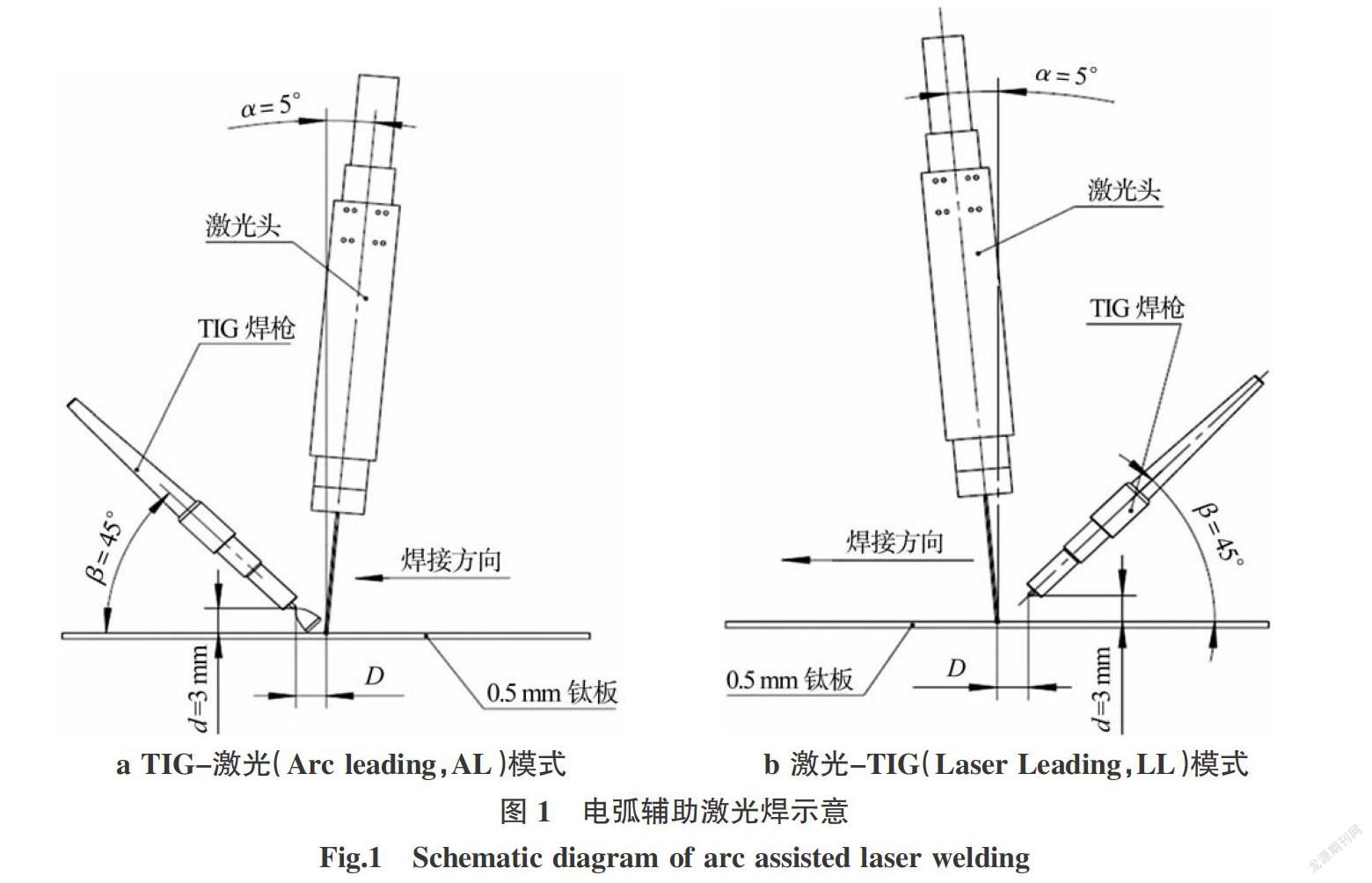

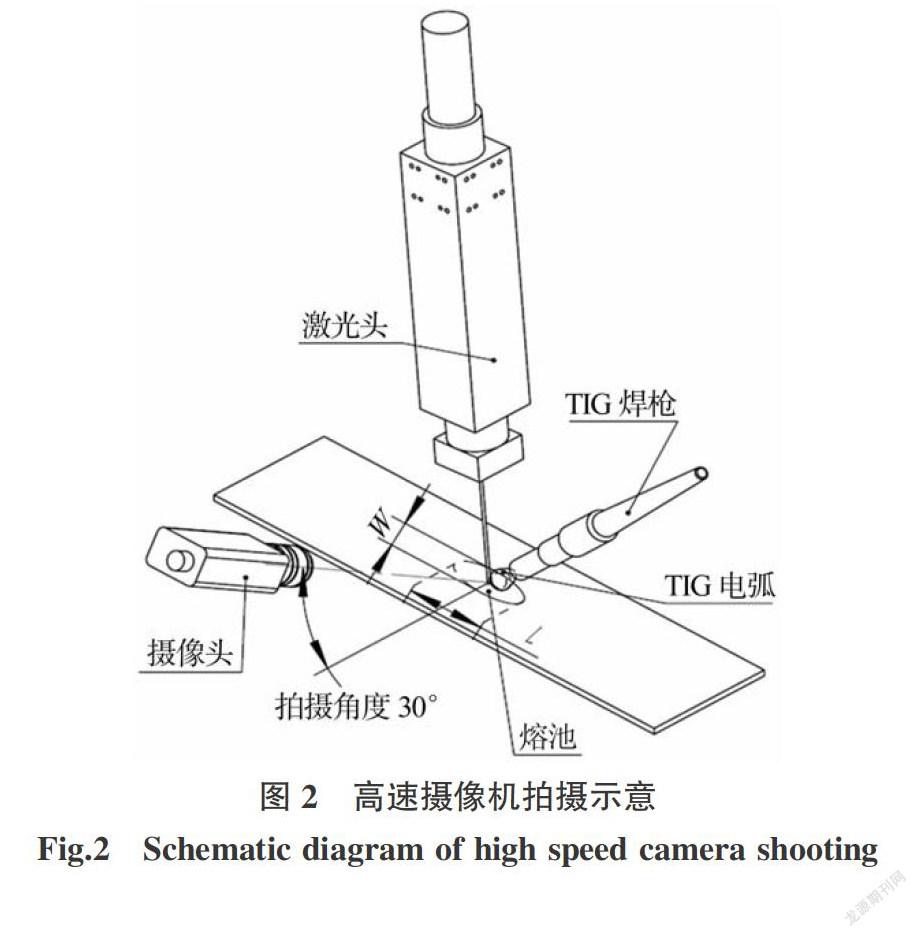

电弧辅助激光焊示意如图1所示。试验用激光器为RFL-C2200多模光纤激光器,TIG焊接电源为MPT-500D高频脉冲焊机,进行0.5 mm钛板的电弧辅助激光焊平板堆焊,采用Phantom VEO 710S高速摄相机拍摄电弧形态和熔池形貌(曝光时间0.05 ms),采用高速摄影获得TIG电弧图像和熔池区域的图像。为了获得大小一致的照片尺寸,采用固定拍摄角度30°(如图2所示),保证每张图片长宽一致。采用Photoshop软件对电弧图像进行二值化处理,得到不同热源间距下TIG电弧的像素点面积,测量熔池长度L和熔池宽度W的相对值。

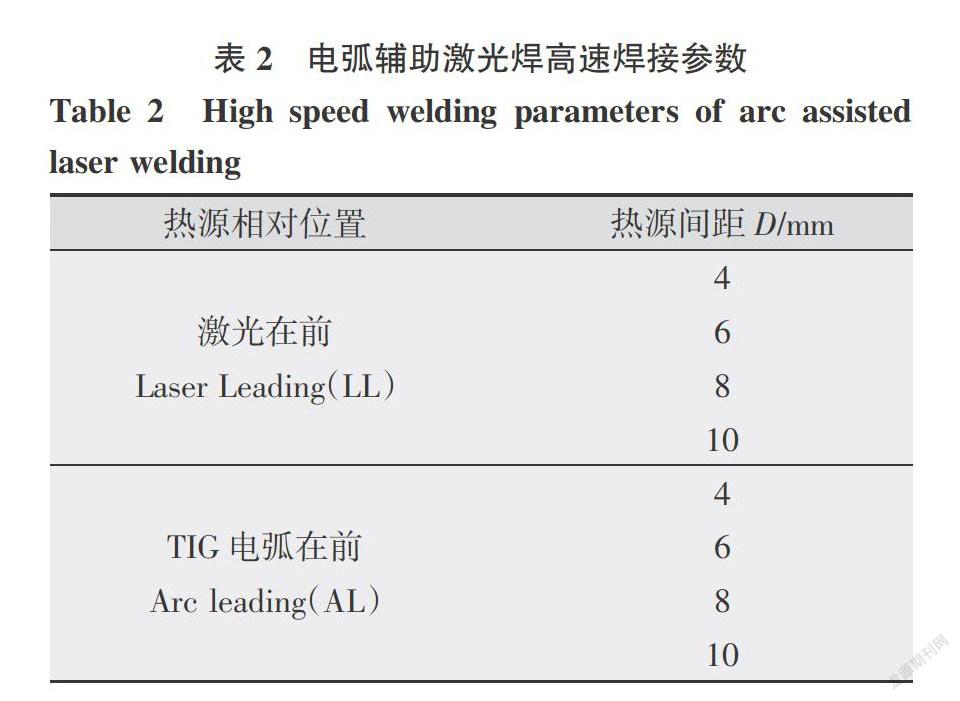

经过前期实验探索,得到0.5 mm工业纯钛TA2全熔透且无背面飞溅的电弧辅助激光焊高速焊接工艺参数。文中选取激光功率为1 500 W、焊接速度为5.4 m/min、焊接电流50 A、离焦量+25 mm的焊接参数,采用相同的倾斜角度β=45°,激光焊倾斜α=5°,探讨电弧辅助激光焊高速焊接过程中两种热源相对位置(Laser Leading,LL和Arc leading,AL)以及热源间距D的变化对电弧-激光耦合特征及熔池动态变化的影响,具体焊接参数如表2所示。

2 结果与分析

2.1 热源位置和间距变化对电弧耦合的影响

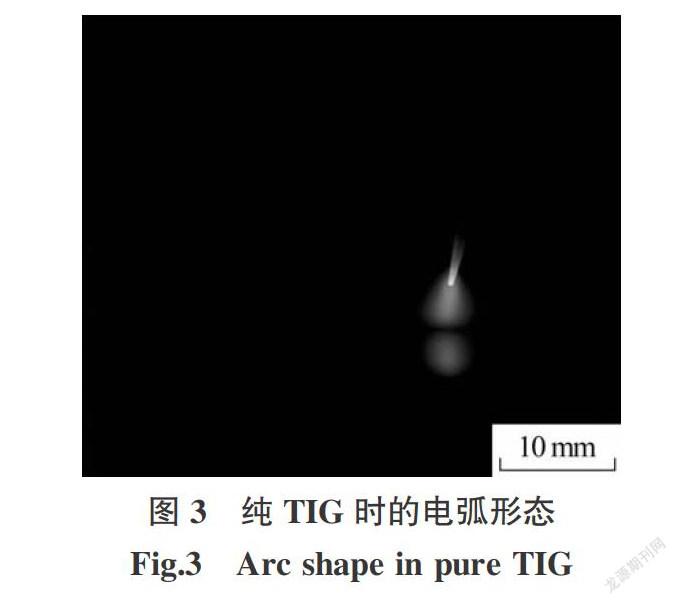

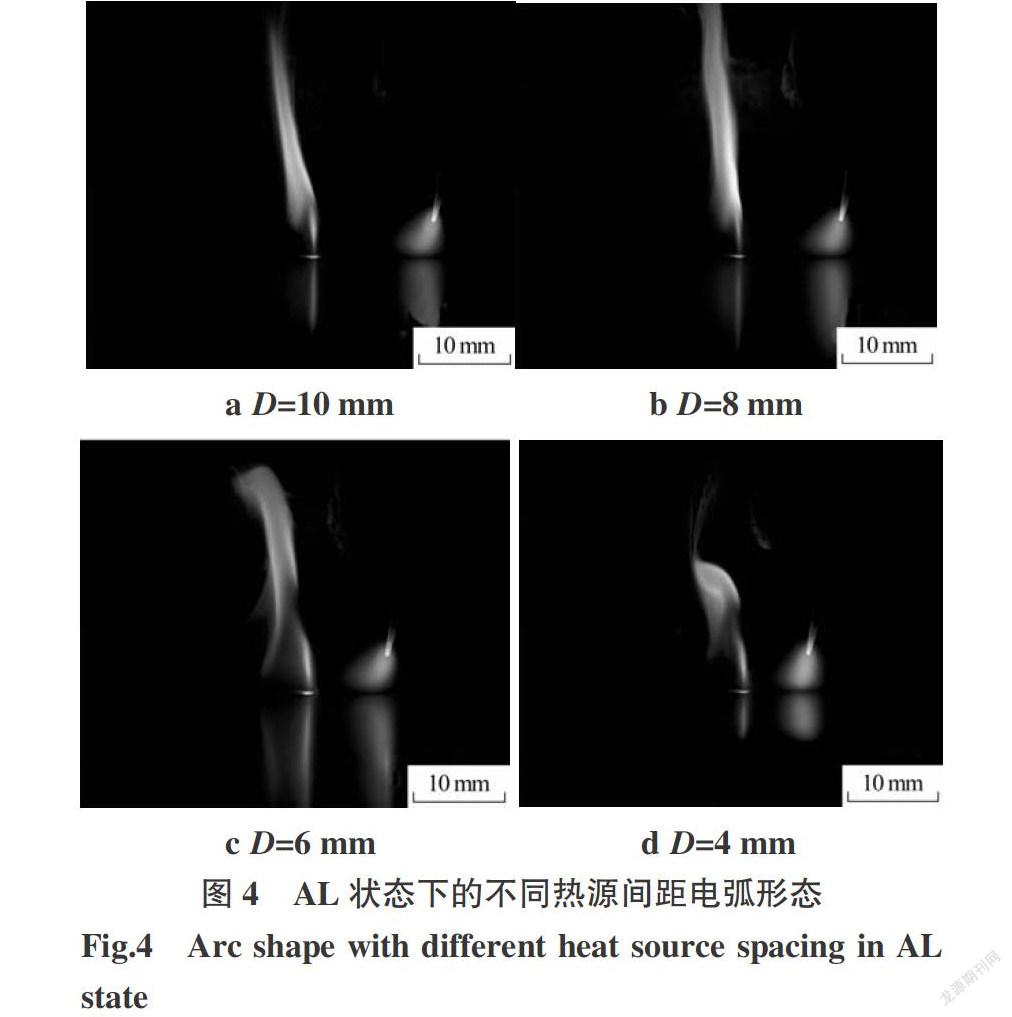

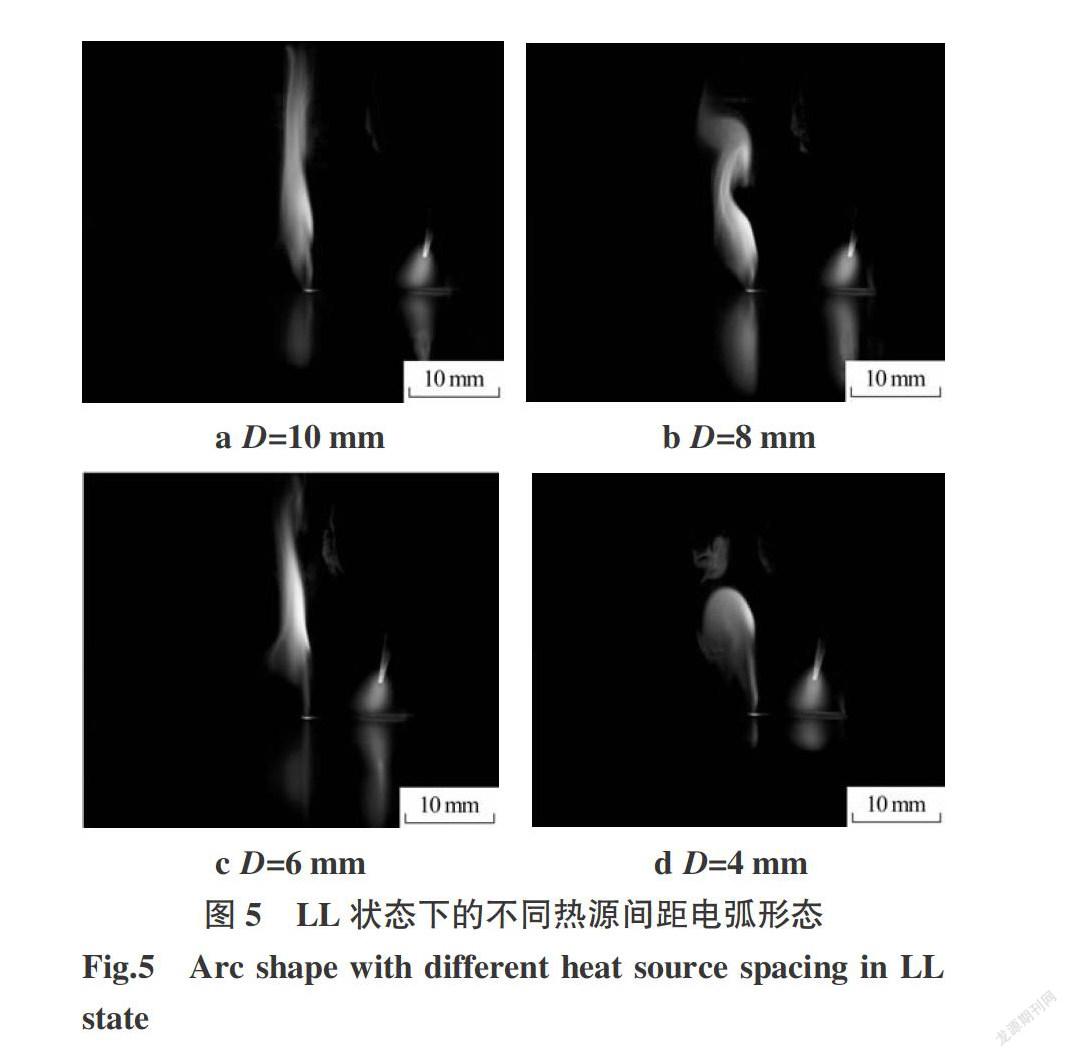

在5.4 m/min高速焊接时得到的TIG电弧形态如图3所示,AL状态下的不同热源间距的电弧形态如图4所示,LL状态下不同热源间距下的电弧形态如图5所示。

已有研究表明,采用激光-电弧耦合热源进行钛合金结构件高速焊接时,当热源间距D为2 mm时,激光对电弧等离子体的空间作用(耦合、压缩)效果最明显[6]。但文中受限于TIG焊枪气体护套直径的影响,试验采用的热源间距D最小仅为4 mm,且激光焦点和电弧中心并未作用到一起。因此,在本试验条件下,无论AL状态还是LL状态,激光对电弧均无明显的压缩现象。

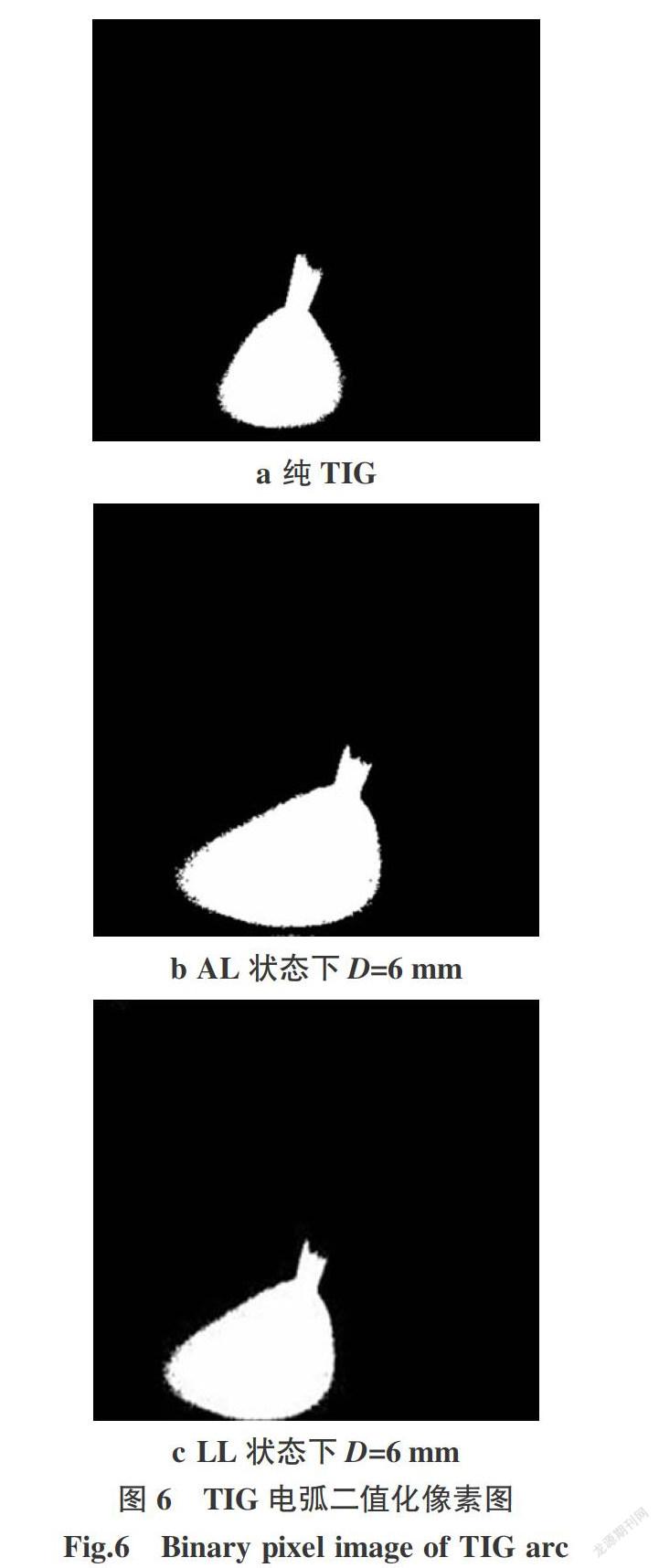

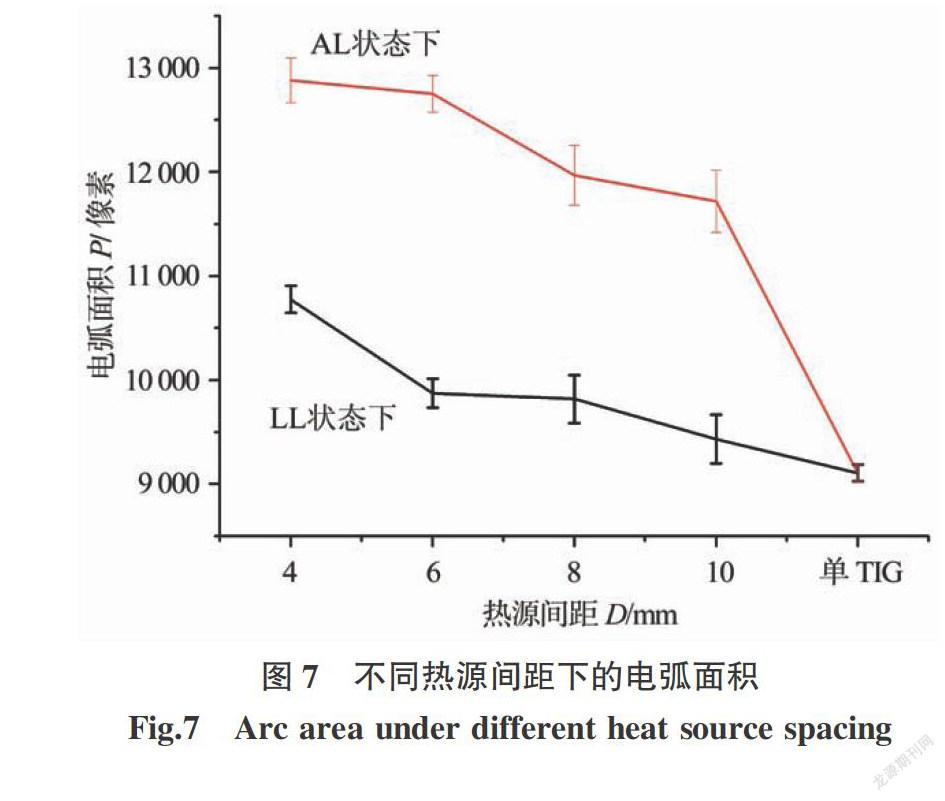

为了更好地比较不同热源模式下激光-电弧耦合的区别,将纯TIG、AL状态下和LL状态下的电弧图像进行二值化处理,如图6所示;并对二值化后的电弧图像进行像素点面积计算,得到各热源位置和间距变化对电弧面积的影响,如图7所示。

由图7可知,AL状态下和LL状态下的电弧面积均大于纯TIG状态,且随着热源间距由10 mm减小至4 mm,电弧面积逐渐增加。但相比于LL状态,AL状态下电弧面积增加得更多。

出现上述现象的原因是:纯TIG电弧存在粘滞性,在高焊接速度下工件阳极斑点滞后导致电弧轴线偏离钨极轴线(见图3);但在电弧辅助激光时,激光的加入导致不同热源位置随热源间距变化出现不同特征。AL状态时,激光形成的离子体面积更大,且含有更多的电子和正离子,为电弧提供了导电通道,电弧偏离更大,造成电弧面积增大;相反,LL状态时,由于激光首先加热工件表面,随后的TIG电弧作用的工件表面温度较高,已形成阳极斑点,TIG电弧会优先通过激光等离子体形成的通道[7],导致TIG电弧的偏离程度变小,使得电弧面积变化相对小于AL状态。

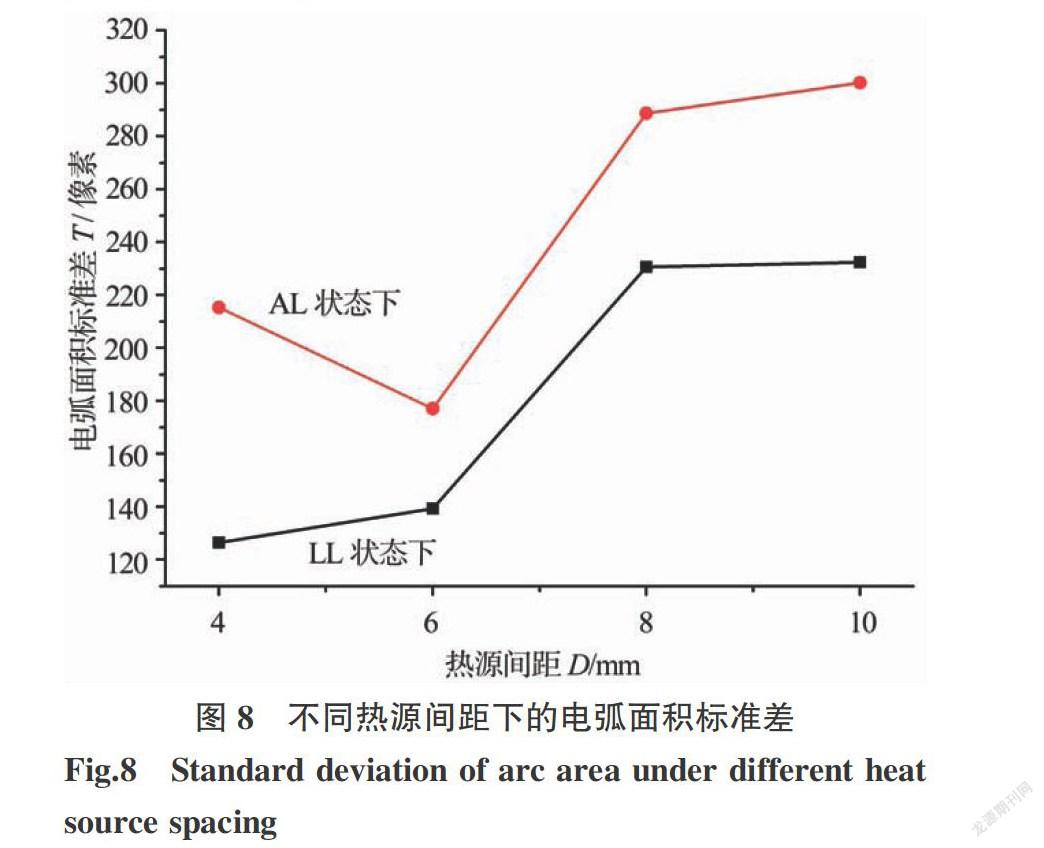

结合激光-电弧复接特性分析和稳定性研究[8-9],对比分析不同热源模式和热源间距的电弧面积标准差,如图8所示。在AL模式下,当热源间距由4 mm增加至6 mm时,电弧面积标准差呈下降趋势,当热源间距由6 mm增加至10 mm时,呈上升趋势,热源间距6 mm时的电弧面积变化最小;在LL模式下,热源间距4 mm时,标准差最小,且随热源间距的增加而逐步增大。整体而言,LL模式的电弧面积标准差均小于AL模式,可见LL模式焊接过程的稳定性优于AL模式。

2.2 不同热源位置和间距下的熔池行为

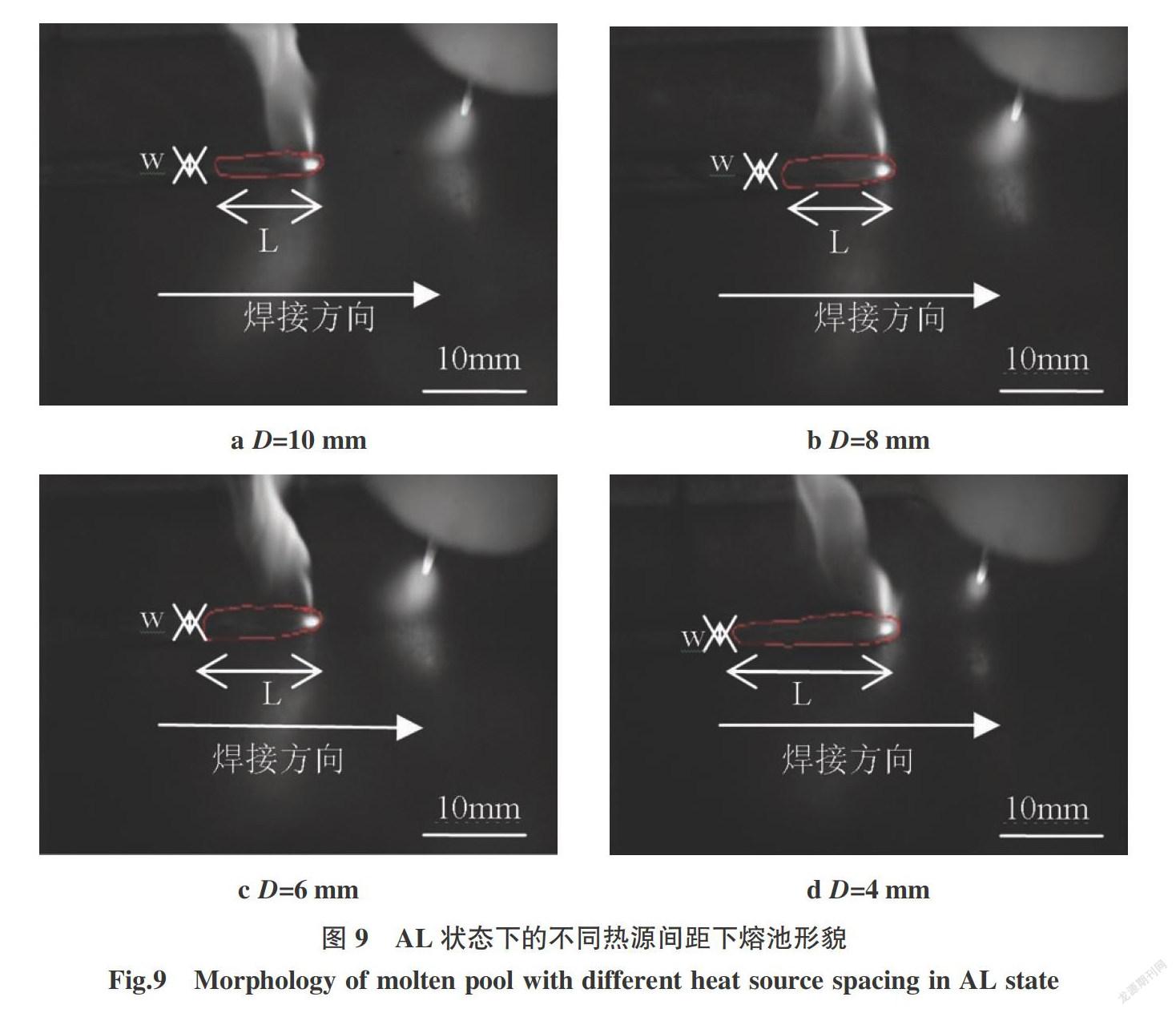

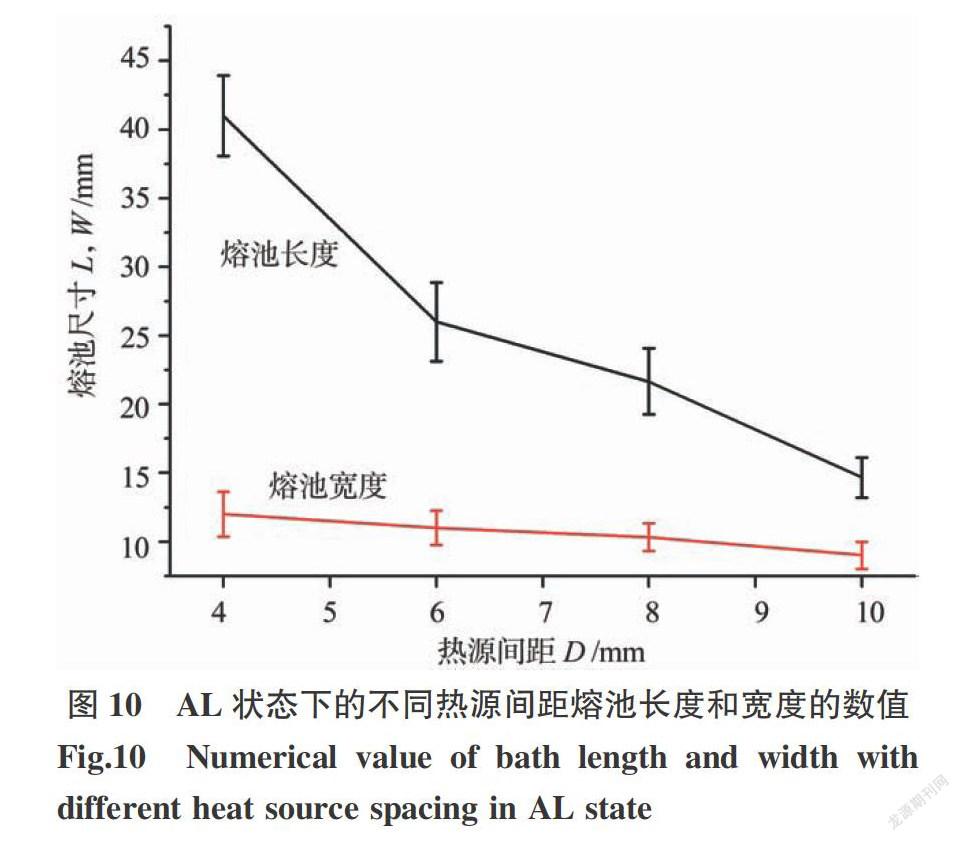

AL状态下不同热源间距下熔池形貌如图9所示。可以看出,AL状态下TIG电弧并未熔化钛板,更多是起到一个预热钛板以提高激光吸收率的作用,由激光加热形成熔池。此时激光和电弧对熔池形成相互作用,随着热源间距从10 mm减小至4 mm,熔池宽度和长度都有了一定的增加。AL状态下不同热源间距下的熔池长度和宽度的变化如图10所示。由图10可知,AL状态下,随着热源间距的减小,熔池长度显著增加,而熔池宽度增加有限。

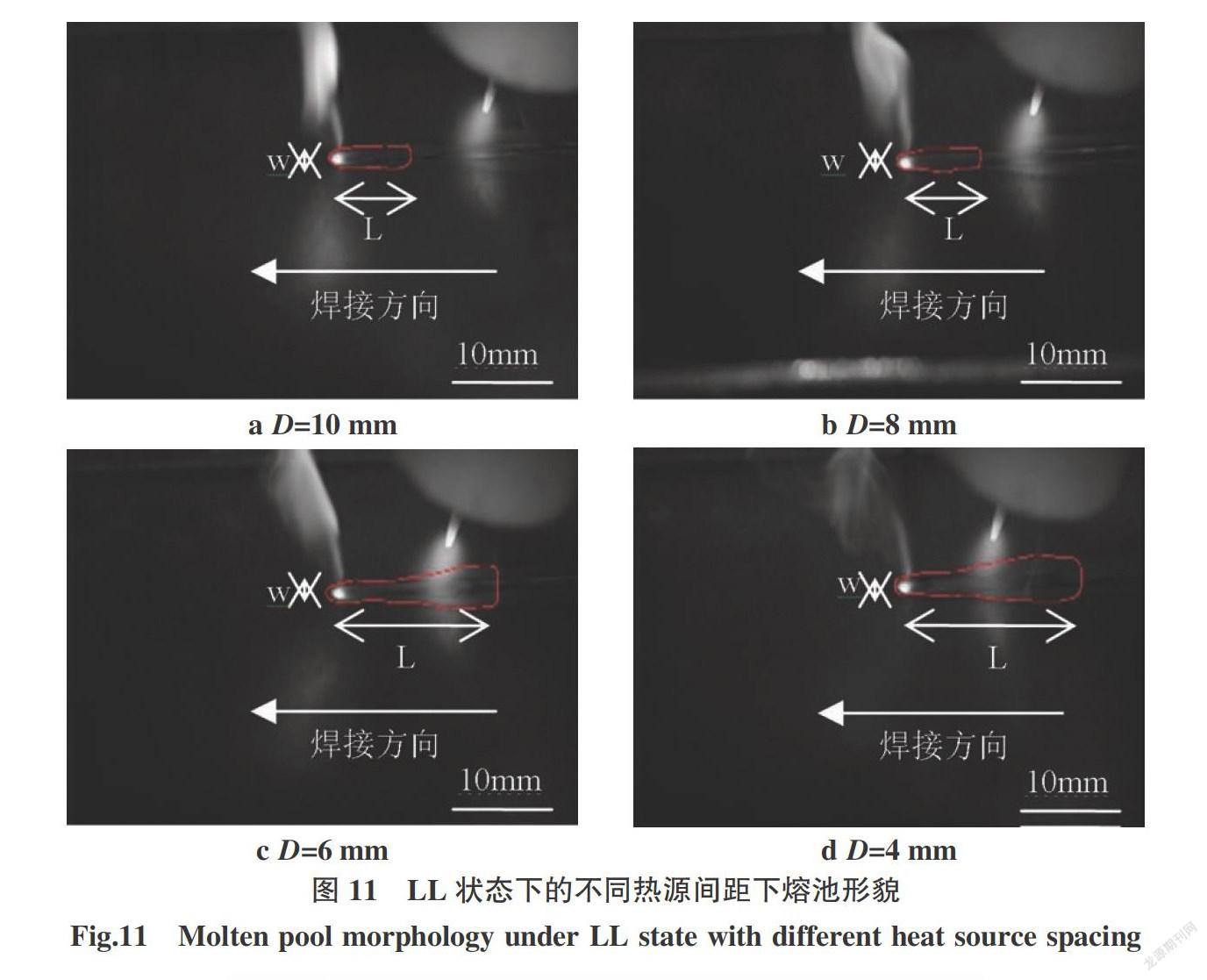

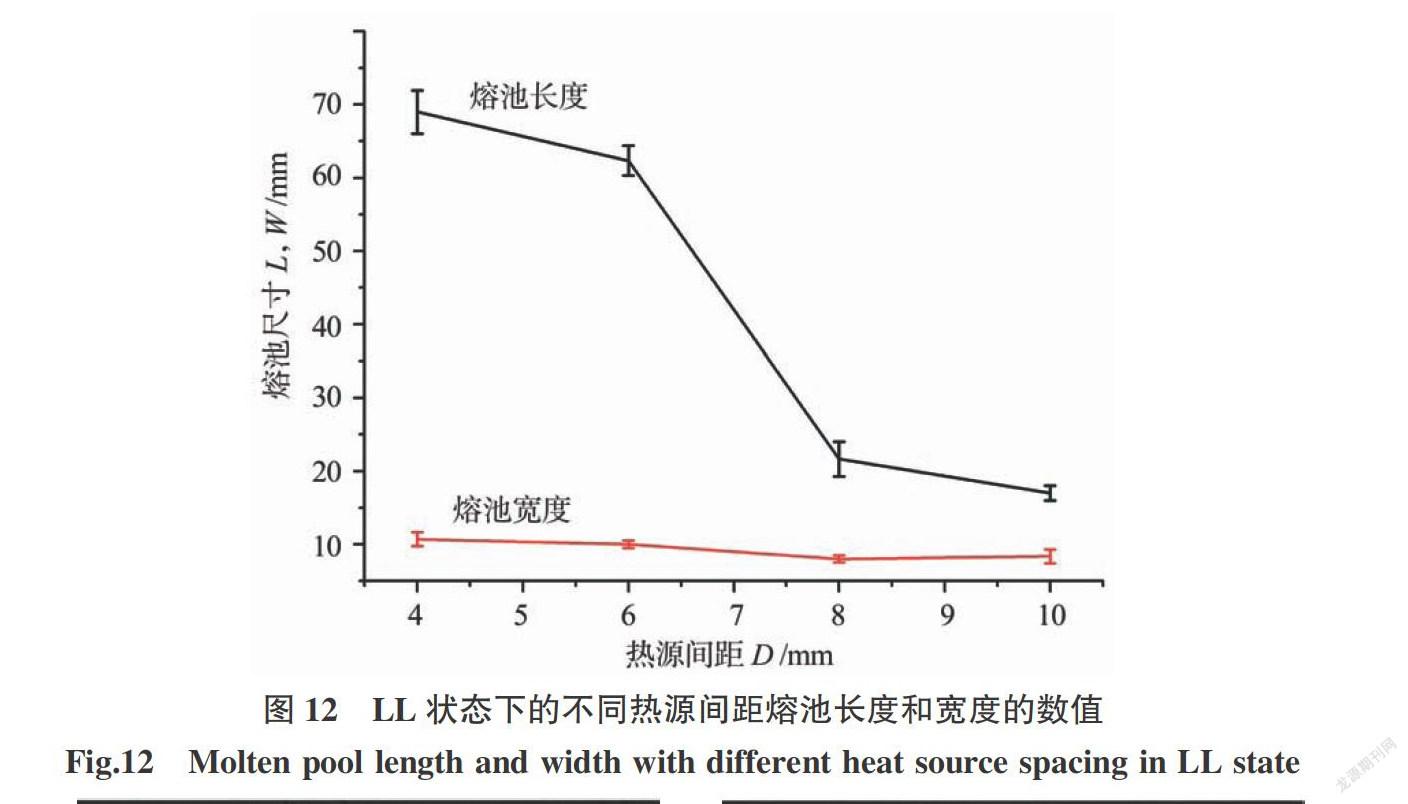

LL状态下的不同热源间距下熔池形貌如图11所示。可以看出,LL状态下,激光熔化钛板并形成熔池,TIG电弧对激光形成的熔池起到修复作用。当热源间距减小到6 mm时,激光形成的熔池和TIG电弧形成的熔池连在一起,形成共熔池现象。LL状态下不同热源间距下的熔池长度和宽度的变化如图12所示。可以看出,随着热源间距的减小,熔池宽度增加很少,熔池长度却显著增加,尤其是热源间距由8 mm减小为6 mm时,此时由于形成共熔池现象,熔池长度激增。

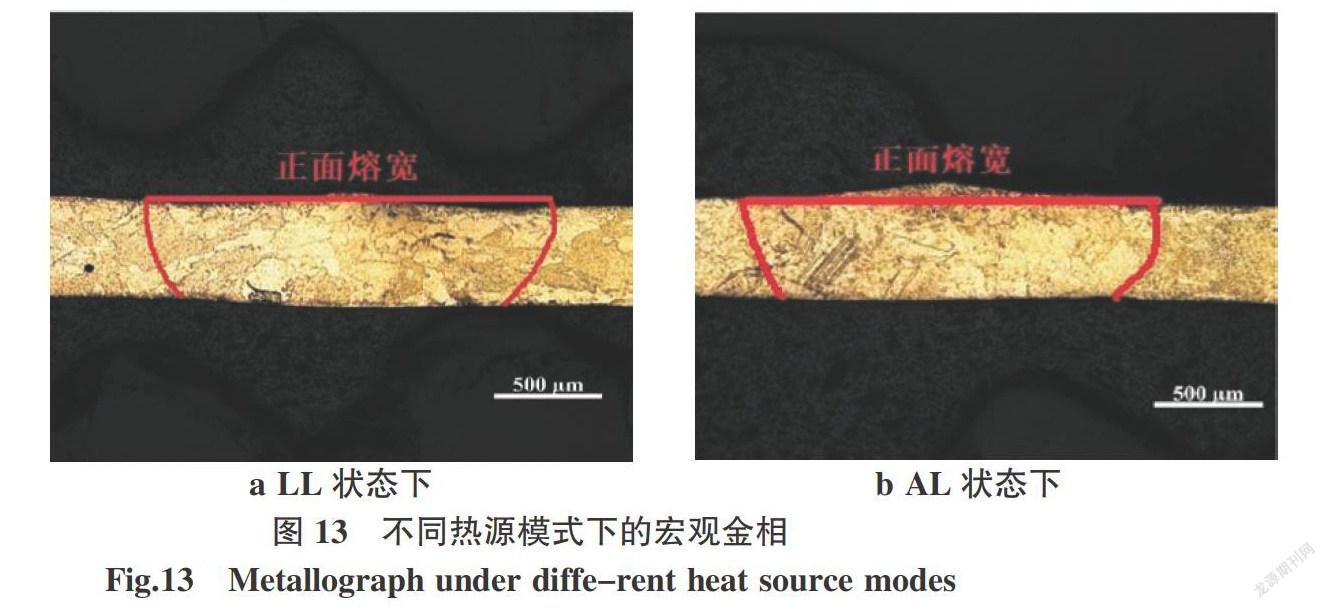

由图10和图12 还可知,相比于AL状态下,LL状态时由于后置的辅助热源TIG电弧对熔池的扰动作用,提高了熔池的流动性,使得熔池长度更大,液态金属能够更好地向焊缝两边铺展,其熔宽增加。在LL状态和AL状态下的焊缝宏观金相如图13所示,在LL状态下焊缝的正面熔宽平均值为10.83 mm,而在AL状态下焊缝的正面熔宽平均值为9.25 mm。

3 结论

(1)不管是AL还是LL状态下,随着热源间距由10 mm减小至4 mm,电弧面积均会逐渐增加。但相比于LL状态,AL状态电弧面积增加得更多;LL狀态下的TIG电弧面积标准差更小,说明LL状态下的焊接过程更加稳定。

(2)相较于AL状态,LL状态下热源间距逐渐减小时,TIG电弧的面积增加减缓;从熔池角度看,TIG电弧对激光形成的熔池起到修复作用,当热源间距减小到6 mm时,激光形成的熔池和TIG电弧形成的熔池连在一起,形成了共熔池现象。

(3)LL状态下,由于后置辅助热源TIG电弧的扰动增强了熔池流动性,熔池长度更大,使液态金属能够更好地向焊缝两边铺展,其熔宽也更大。

参考文献:

[1] Moradi M,Ghoreishi M,Khorram A. Process and OutcomeComparison Between Laser,Tungsten Inert Gas (TIG) andLaser-TIG Hybrid Welding[J]. Lasers in Engineering,2018(39):3-6.

[2] Qin G L,Lei Z,Lin S Y. Effects of Nd:YAG laser pluspulsed MAG arc hybrid welding Parameters on its weldshape[J]. Science and Technology of Welding and Joining2007,12(1):79-86.

[3] 马然,董皕喆,吴世凯,等. 薄板钛合金光纤激光-钨极惰性气体保护焊电弧复合焊接工艺研究[J]. 中国激光,2014,41(5):85-92.

[4] Liu L M,Yuan S T,Li C B. Effect of relative location oflaser beam and TIG arc in different hybrid welding modes[J]. Science and Technology of Welding & Joining,2012,17(6):441-446.

[5] 刘黎明,史吉鹏,王红阳. 低功率激光诱导电弧复合焊接钛合金薄板工艺研究[J]. 机械工程学报,2016,9(52):38-43.

[6] 史吉鹏. 钛合金低功率脉冲激光调控电弧焊接物理机制及工艺研究[D]. 辽宁:大连理工大学,2019.

[7] 邵新宇,蒋平,王春明. 激光及其复合能场焊接机理与工艺[M]. 北京:科学出版社,2018:37.

[8] 黄瑞生,杨义成,蒋宝,等. 超高功率激光-电弧复合焊接特性分析[J]. 焊接学报,2019,12(40):73-77.

[9] 刘西洋,孙凤莲,赵御民. 自保护药芯焊丝激光-电弧复合热源焊接电弧稳定性的分析[J]. 焊接学报,2018,39(7):17-23.