大型厚壁构件窄间隙激光焊接研究现状

2020-09-10孙清洁李军兆刘一搏

孙清洁 李军兆 刘一搏

摘要:高服役性能装备大型构件具有大壁厚、多结构及高服役环境等特点,在海工装备、国防建设等领域得到了广泛应用,电弧焊是此类结构常用的焊接方法,其焊接效率慢、热输入及变形大等特点限制了其发展前景。目前高能束激光作为热源,被广泛应用于厚壁构件的焊接领域。介绍大功率激光器特点及其在焊接技术方面的发展现状,分析大型厚壁构件制造领域中常用的高功率激光自熔焊、窄间隙激光-MIG电弧复合焊和窄间隙激光填丝焊先进激光焊接技术特点和应用现状。其中,窄间隙激光填丝焊接具有可焊厚度大、适应性强、变形小等优势,被认为是厚壁构件焊接合适的方法之一。在此基础上重点介绍窄间隙激光填丝焊亟待解决的关键技术,并分析全位置窄间隙激光焊接的技术特点,总结和展望了激光焊技术在厚壁构件制造领域的发展前景。

关键词:大型厚壁构件;激光焊接;全位置;窄间隙焊接

中图分类号:TG456.7 文献标志码:C 文章编号:1001-2303(2020)07-0009-09

DOI:10.7512/j.issn.1001-2303.2020.07.02

0 前言

随着工业技术的发展,高服役性能装备大型构件已广泛应用于核电建设、海洋船舶和轨道交通等制造领域[1]。此类结构具有大壁厚、多结构及高服役环境等特点,且难以实现一次性整体成形,因此大型结构厚壁构件精密高质焊接成为其制造过程中的关键技术,其焊接质量将直接决定装备的服役性能和寿命。

传统电弧焊接技术作为厚壁构件常用的焊接方法,具有操作简单、灵活性强等优势,但同时其较大的坡口尺寸和较低的焊接速度导致多层焊接时存在焊接效率低、线能量高、变形应力大、组织性能恶化等问题,难以满足大型装备严苛的服役环境[2]。为解决上述问题,提出窄间隙焊接方法不仅大大减小焊接坡口填充面积,有效提高焊接效率,还可减小焊接变形和残余应力。激光焊接技术的发展促进厚壁构件向高质高效焊接方向发展。将窄间隙技术与激光焊接相结合,在降低焊缝填充量的同时提高焊接效率、改善焊接质量、降低接头变形和残余应力,能够满足大型厚壁构件低应力和高質量的焊接要求,是急需研发的焊接技术。

1 大功率激光器发展现状

对大型厚壁构件制造技术的迫切需求极大地推动高质量高功率激光器的发展。目前,大功率激光器根据增益介质的差异主要包括固体激光器(光纤、碟片激光器)、半导体激光器、YAG激光器和CO2激光器。其中,CO2激光器具有较高的激光输出功率,但光电转换效率较低,激光器体积较大、难以通过光纤传输、且波长较大(10.6 μm),金属材料对其的吸收率相对较低;半导体激光器可通过发射器叠加产生非常高的输出功率,但是功率越高,光束质量越差,成本越高,降低其焊接适应性[3]。

光纤激光器具有较高的光电转换效率、光束质量和稳定性,能够在高功率密度下保证较高的光束质量;同时通过多模组提高其输出功率,实现小型化设备集成和光纤传输,柔性化程度得到显著改善,易于搭配柔性化焊接机器人,具有较高的焊接稳定性并实现空间位置的柔性化焊接。

2 厚壁构件先进激光焊技术研究现状

激光焊接技术经过几十年的发展,取得了很大进步,特别是随着光纤激光器的诞生与光电模块的发展,激光器的输出功率不断增大、光束质量不断改善、光束轨迹逐渐可控,为其在厚壁构件焊接领域的发展奠定了坚实基础[4-5]。相比于传统厚壁电弧焊接技术,激光焊接具有填充量小、焊接效率高、焊接变形和残余应力小及组织性能优越等优势;而相比于电子束焊接,激光焊接不受真空环境的限制,对于大型复杂结构焊接的适应性更强,更加适应于工业生产。以上优势使得激光焊接技术在近几年逐渐成为厚壁构件焊接领域重要的研究方向之一。目前,常用的厚壁构件激光焊接方法包括高功率、超高功率激光自熔焊接,窄间隙激光-电弧复合焊接和窄间隙激光填丝焊接3种,下面将结合国内外研究现状对上述三种激光焊接技术的特点展开分析讨论。

2.1 高功率激光焊

激光自熔焊与电子束焊接相似,不添加任何填充材料,使高能激光束直接作用于材料表面,使其熔化和气化形成熔池和匙孔,匙孔随着激光束在焊接方向上移动,熔融金属流不断填充匙孔空腔并冷却形成焊缝。通常情况下,激光自熔焊采取深熔焊接模式,具有高激光能量密度、焊接速度,同时焊接热影响区较窄,但对试件的加工精度要求严格。国内外学者在厚壁构件激光自熔焊接工艺、稳定性及缺陷控制等方面开展了大量研究。

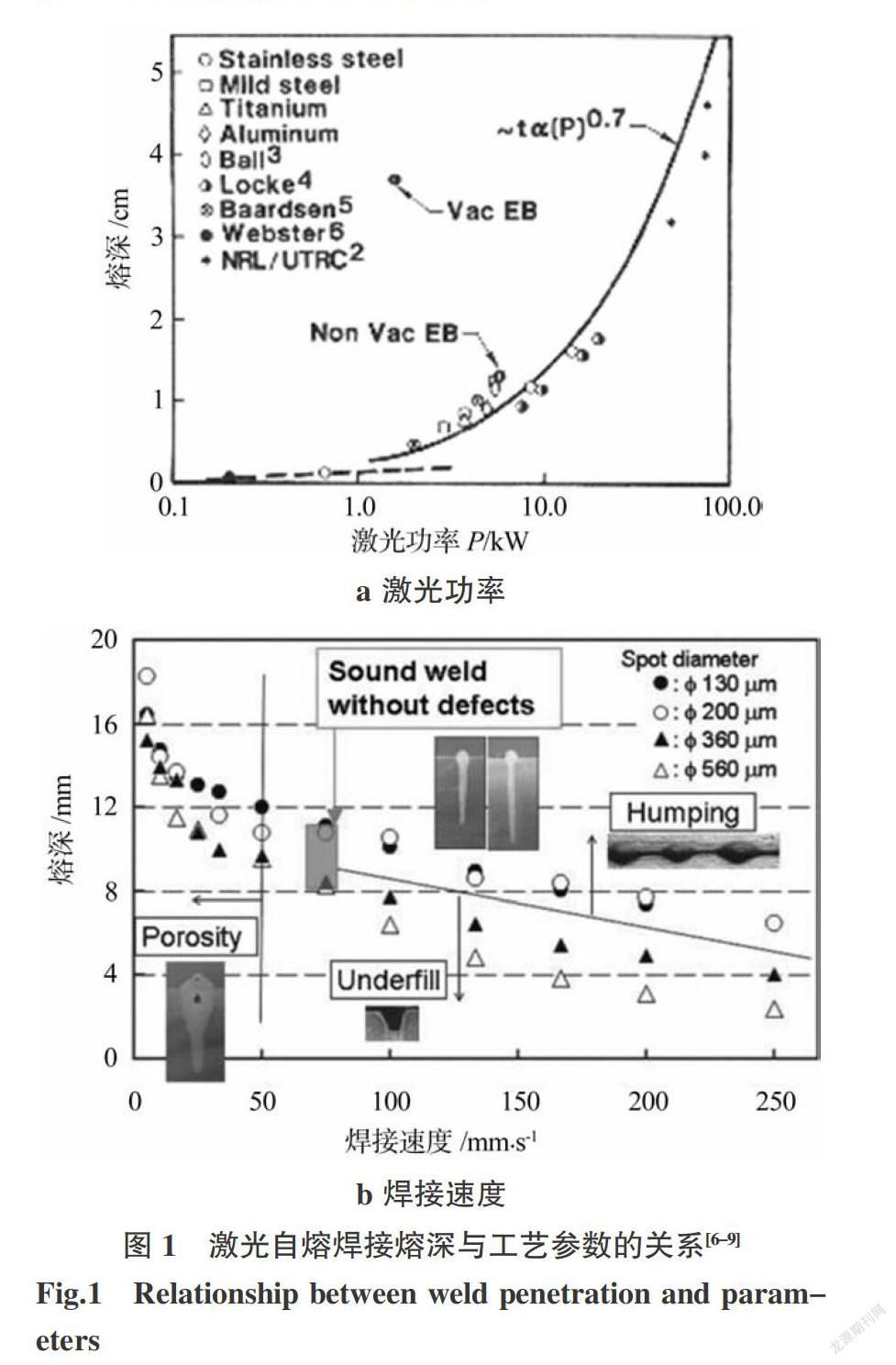

美国联合技术研究中心Banas[6]和德国IPG公司Grupp等人[7]研究厚壁构件激光自熔焊接工艺发现,单道激光自熔焊接最大熔深对激光功率的依赖呈现近指数增加,并随着焊接速度的增加显著降低,如图1所示,板材的一次性可焊厚度主要取决于激光器的输出功率。日本日立公司和大阪大学Zhang和Katayama等人[8-9]发现,采用高速气流辅助技术可以获得深而宽的匙孔形态并能削弱光致等离子体,在10 kW激光功率和0.3 m/min焊接速度下,焊缝熔深从18.2 mm增加到24.5 mm。Katayama等人[10]在真空环境下采用26 kW DISC激光器,-40 mm离焦的激光束实现了73 mm的焊缝熔深,相比于常规激光焊接,熔深得到大幅提升。

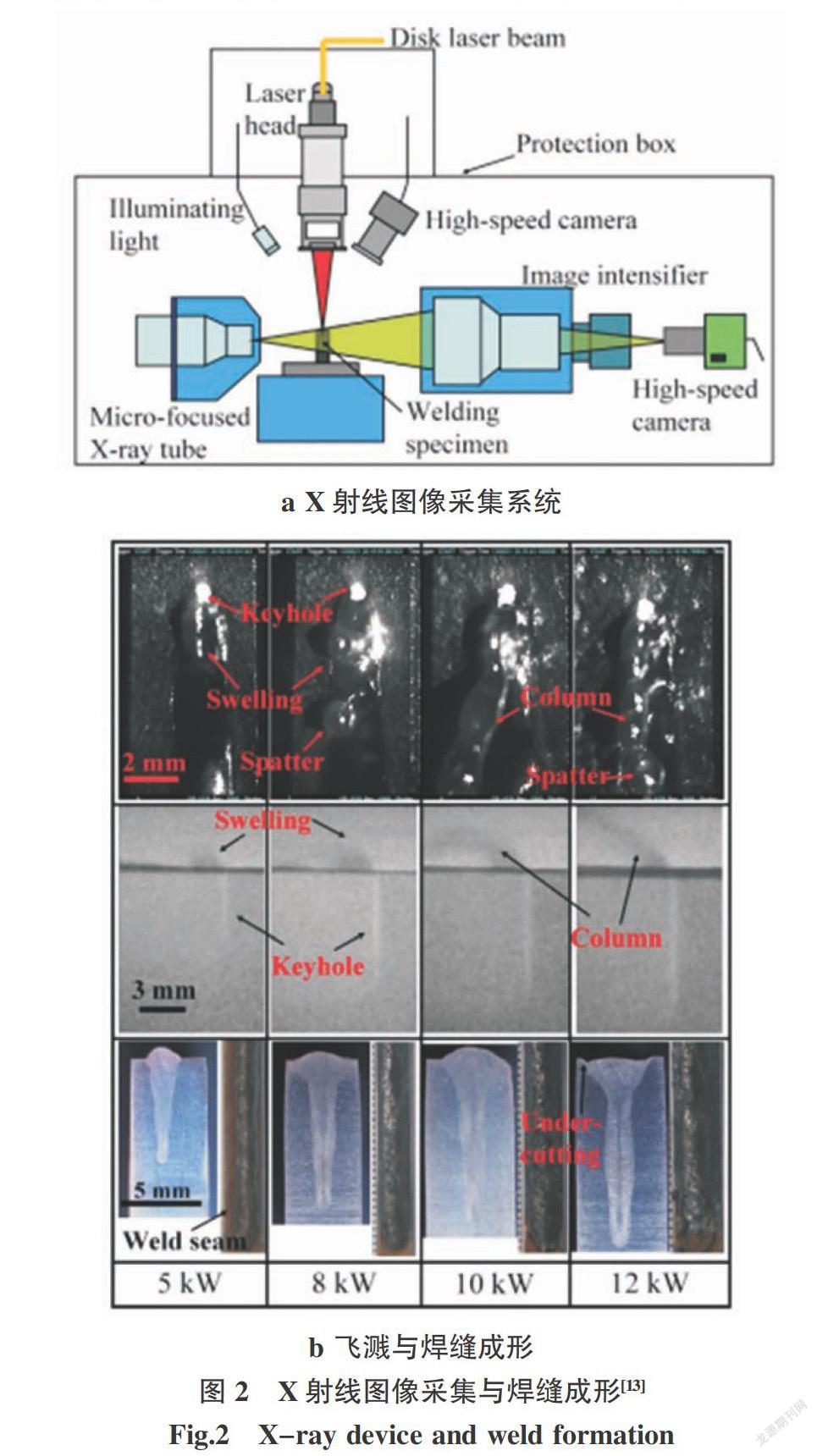

超高功率激光器的研发使得大厚度工件的激光自熔焊接成为可能,与此同时焊接缺陷随着激光功率和板厚的增加更加显著。哈尔滨工业大学李俐群等[11]采用30 kW超高功率激光器焊接40 mm厚度低碳钢发现,激光功率的提升可以增加焊材的焊接厚度,但超高功率激光与金属的强相互作用产生的金属蒸气/等离子体远多于常规千瓦级激光焊接,金属反冲压力导致熔池发生剧烈波动并增加匙孔的不稳定性,导致焊接飞溅、气孔等缺陷产生,难以实现良好的焊缝成形。日本大阪大学Kawahito等人[9]对20 mm厚度不锈钢进行激光自熔焊接工艺研究发现,能实现良好焊缝质量的工艺窗口相对较窄。随着激光功率的增加,焊接匙孔的稳定性逐渐降低,导致焊接气孔缺陷显著增加,并且焊缝表面极易产生塌陷、驼峰和咬边缺陷。湖南大学的张明军和陈根余等人[12-13]在研究万瓦激光器工艺参数时发现,离焦量是激光深熔焊接过程中的关键参数。负离焦匹配合适的焊接速度和保护气流量可以获得稳定的金属蒸气/等离子体、匙孔和熔池耦合效果,实现良好的全熔透焊缝。采用X射线图像采集系统发现,熔池波动性影响匙孔内部激光能量的吸收,是导致大量焊接飞溅、气孔产生的主要原因,如图2所示。

综上,相关研究表明,激光自熔焊能够实现一定厚度构件高质量、高效率的焊接,但是构件的可焊厚度直接取决于激光功率的大小,导致其适应性不足;虽然超高功率激光器的研发使构件的可焊厚度得到一定的扩展,但是超高功率激光焊接时难以有效控制焊接过程稳定性,极易形成气孔、裂纹等焊接缺陷,极大程度上限制了激光自熔焊接技术在厚壁构件的实际应用。

为解决上述问题,相关学者将窄间隙技术与激光焊接技术结合,采用多层多道填充焊接方法,既能保持激光焊接低热输入、高效率、低应力等优势,又能通过添加填充金属改善焊缝冶金凝固,在提升构件可焊厚度的同时,减轻气孔、裂纹等焊接缺陷的形成倾向。目前,厚壁构件窄间隙激光焊接根据热源形式不同主要集中于厚壁窄间隙激光-电弧复合焊接和窄间隙激光填丝焊接。

2.2 激光-MIG电弧复合焊

顾名思义,激光-电弧复合焊接是激光热源和电弧热源耦合的焊接技术,既能发挥两种热源的优势,又能弥补各自的不足,实现“1+1>2”的效果,具有焊接稳定性高、适应性强、填充效率高及焊接速度快等优势[14],主要包括激光-MAG复合焊接技术、激光-TIG复合焊接技术、激光-PAW复合焊接技术,并在此基础上拓展出双激光-电弧复合焊接技术、激光-双电弧复合焊接技术等。此外,将其与窄间隙焊接技术相结合,在一定程度上也能扩展其构件可焊厚度。激光-电弧复合焊接技术是近几年重要的研究方向,世界各国研究机构对此进行了大量的基础理论和实际应用研究,取得了相当大的进展。

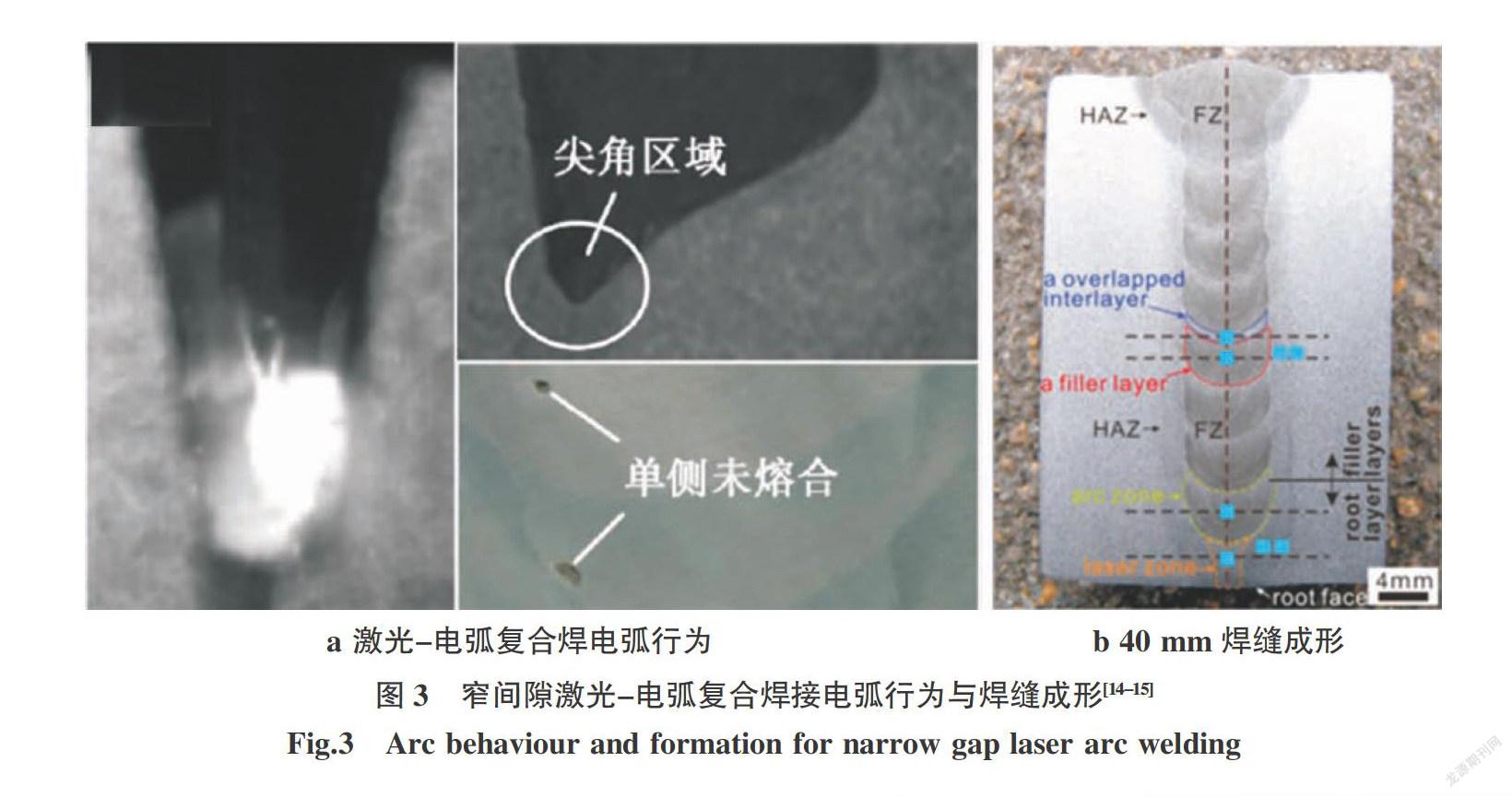

华中科技大学张臣、曾晓雁等人[14]研究了窄间隙激光-电弧复合焊接工艺参数对未熔合缺陷的影响,主要是通过增强熔池对流和降低坡口固-液界面张力实现的。通过优化焊接工艺参数,最终采用6 mm矩形坡口、9道焊缝实现了40 mm低碳钢高质量焊接,焊缝成形良好,无明显缺陷,如图3所示。张熊等人[15-16]研究发现,窄间隙环境改变了MAG电弧电磁交互作用和受力状态,降低了熔滴过渡频率,电弧在窄间隙环境下失稳所造成的坡口两侧受热不均是导致侧壁熔合不良缺陷的主要原因。

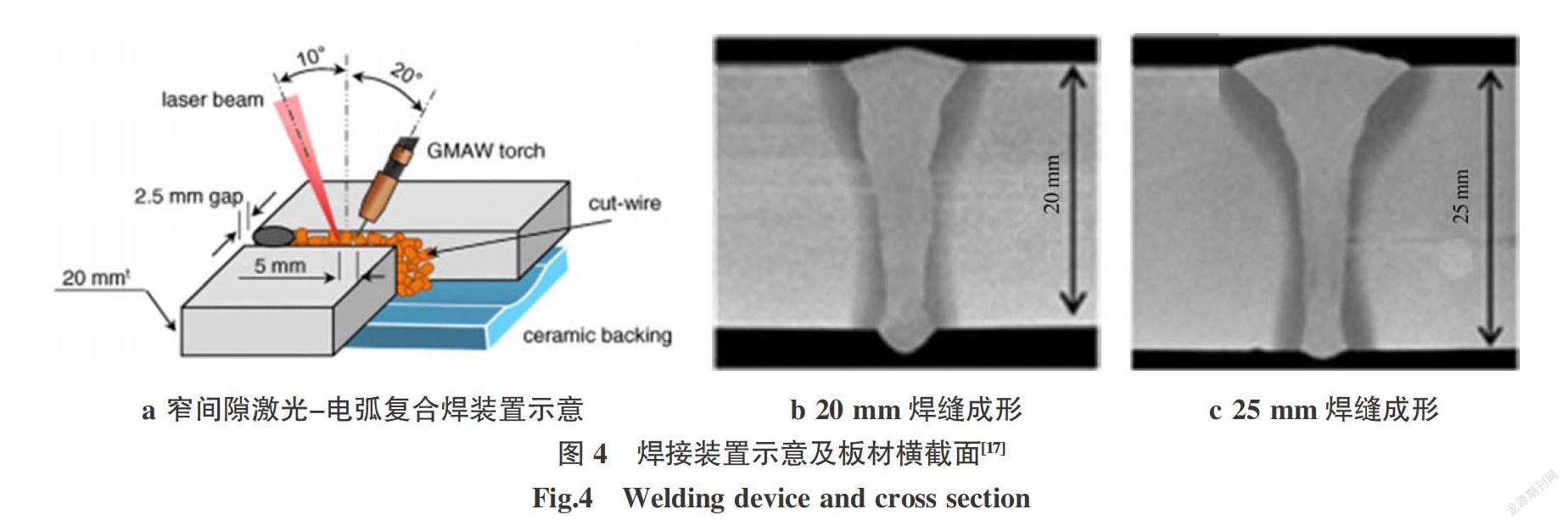

埃及学者Wahba和日本大阪大学Katayama等人[17]采用激光-电弧复合焊接技术实现了20 mm厚和25 mm厚板材单道焊接,焊缝成形美观,无缺陷产生。采用预置“断丝”的方法,既能填充焊缝又能防止背部垫板熔化,此方法简单高效,采用“I”型接头,坡口宽度2.5 mm,实现50 mm厚钢板的双面焊接,如图4所示。德国Fraunhofer激光技术研究所stünda等人[18]采用外加磁场的方法抑制激光-电弧复合焊接焊缝的下塌缺陷,在此基础上能够实现不同焊接热输入下的焊缝成形,焊缝横截面呈现较大的差异,扩大了焊接工艺窗口范围,并较大程度地提高焊接速度。

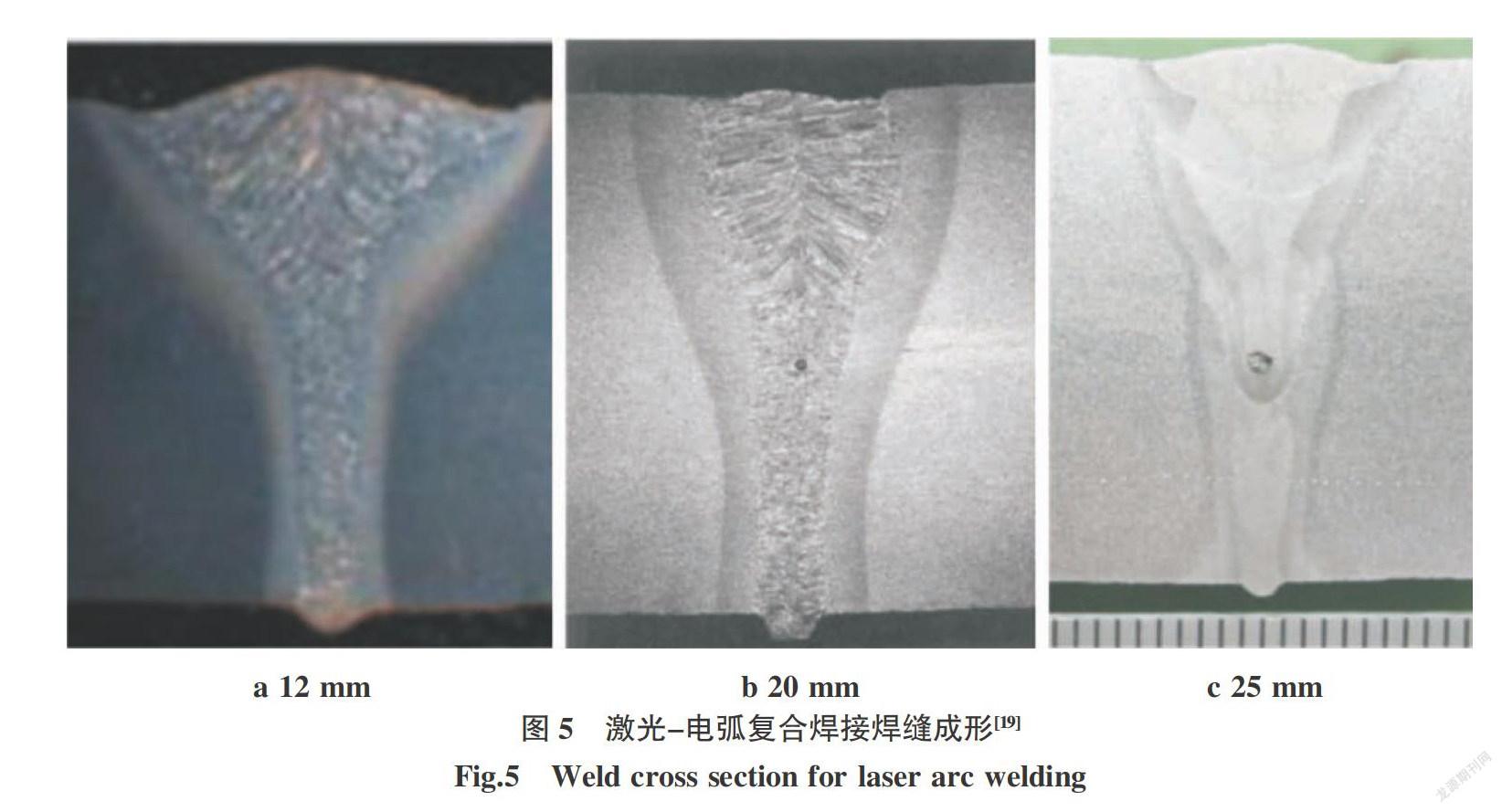

Webster等人[19]对12~30 mm厚高强钢开展了激光-电弧复合焊接工艺试验,采用17 kW的激光功率可实现15 mm厚板材的单道成形;针对25 mm厚板材则需要加工窄间隙坡口进行多层多道填充焊接,而随着高功率激光器的发展,使得25 mm厚板材单道熔透焊接成为可能。但是随着打底焊坡口间隙和激光功率的增加,焊接稳定性被削弱,导致焊缝中产生气孔缺陷,如图5所示。

国内外研究表明,窄间隙激光-电弧复合焊接技术虽然结合了窄间隙技术和复合焊接技术的优势,能够实现空间多位置、多材料、多厚度构件的高效焊接,并具有良好的坡口间隙适应性;但多热源的复合增加了焊接参数之间的交互性和焊接稳定性调控的难度,且对于厚壁构件的坡口深度和宽度仍有一定的限制,较难实现大型厚壁构件的焊接。目前,窄间隙激光-电弧复合焊接技术主要应用于中厚板(≤30 mm)构件的焊接。

2.3 窄间隙激光填丝焊

窄间隙激光填丝焊接是利用单激光热源作用于填充焊丝和母材,使其熔化形成熔池后填充窄间隙坡口,冷却凝固后形成焊缝的工艺方法,其中激光热源包括单激光、双激光、多激光及振镜扫描激光等演变形式,填充焊丝为冷丝或热丝。此方法具有构件可焊厚度大、工艺参数简单、坡口适应性强、填充量低和焊接變形小等优势,国内外学者对厚壁构件窄间隙激光填丝焊接方法及其衍生方法进行了大量研究。

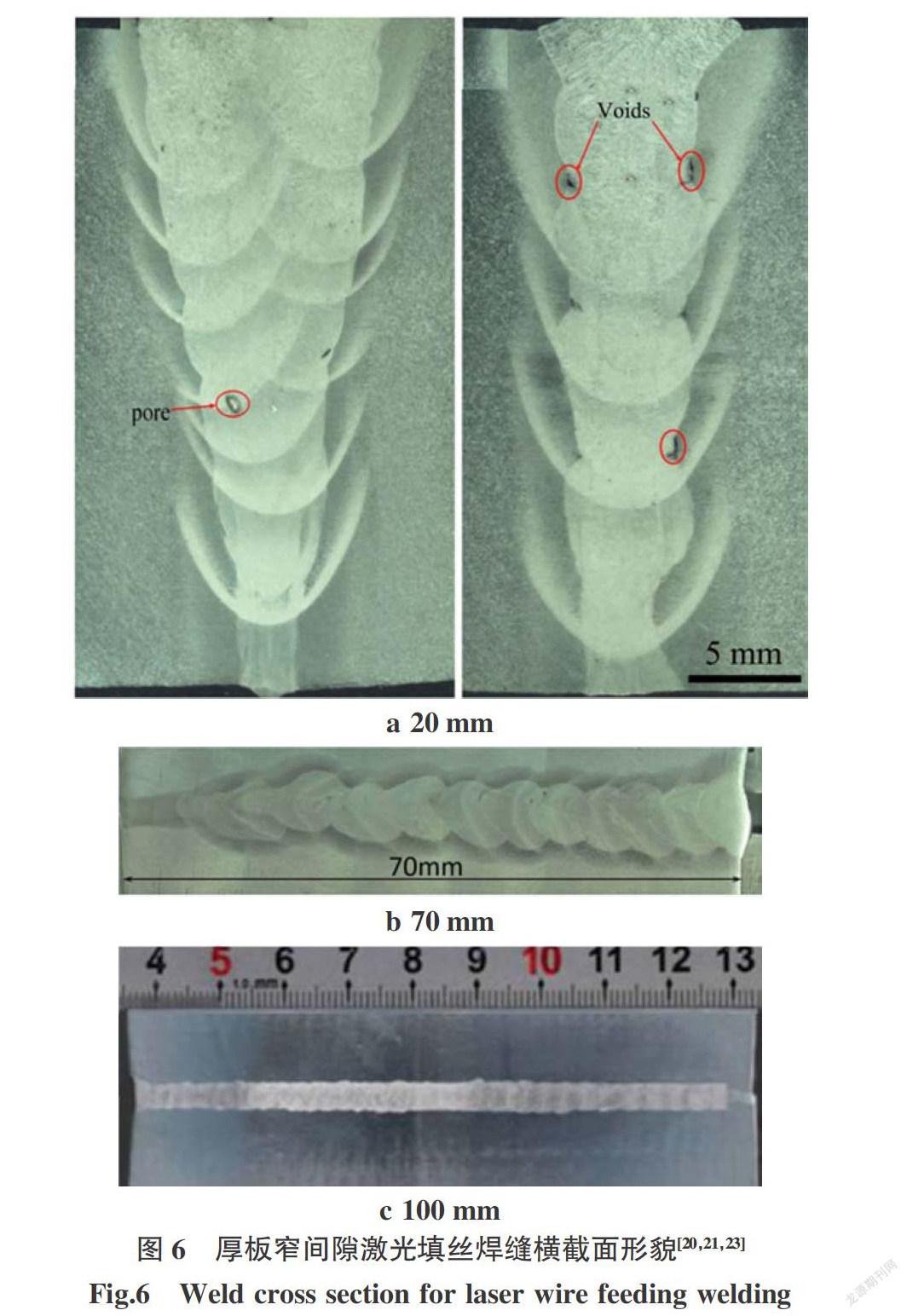

上海交通大学张轲等人[20]通过优化工艺参数,采用两种坡口形式(5°、10°)对20 mm厚板材进行了多层单道和多层多道焊接,如图6a所示,焊缝中仍存在少量气孔和未熔合缺陷。黄坚等人[21]采用高功率激光器增加窄间隙坡口钝边厚度,并通过12层填充实现了70 mm厚Q345钢的焊接,焊缝横截面如图6b所示,可见焊缝中仍存在少量气孔且焊缝对称性较差。日本Yoshiaki Arata等人[22]采用10 kW CO2激光器实现了50 mm厚钢板的焊接,采用单面梯型坡口形式,最大坡口宽度为10 mm,焊后焊缝成形良好,无明显缺陷产生,对光丝相互作用及耦合效率计算发现,在窄间隙空间激光效率达到80%,相比于开放空间有所提高。北京工业大学杨武雄等人[23]通过计算光路在窄间隙坡口内部传输路径,采用42层填充层实现了100 mm厚不锈钢窄间隙激光填丝焊接,坡口间隙为4 mm的直壁形式,焊后角变形不超过1°,如图6c所示。

窄间隙激光填丝焊接技术极大程度上扩展了板材的可焊厚度,对板材种类、坡口间隙等表现出较强的适应性。与此同时,未熔合、气孔、热裂纹、以及过多的侧壁熔透和不对称的焊缝形貌仍是急需解决的关键难点。上海交通大学华学明等人[24]研究了激光能量在窄间隙焊接熔池、匙孔、填充焊丝及坡口侧壁的分配率对焊缝成形及缺陷的影响规律。激光功率和光斑直径与未熔合缺陷密切相关,增大激光光斑直径将激光功率直接作用于坡口侧壁的形式有利于解决坡口侧壁熔合不良缺陷。美国南卫理工大学刘伟等人[25]研究发现热丝能够降低焊接等离子体强度,提高激光能量利用率,焊接熔深增加。但较大热丝电压会产生大量的焊接飞溅,导致焊接等离子体发生波动,焊接过程也变得不稳定。

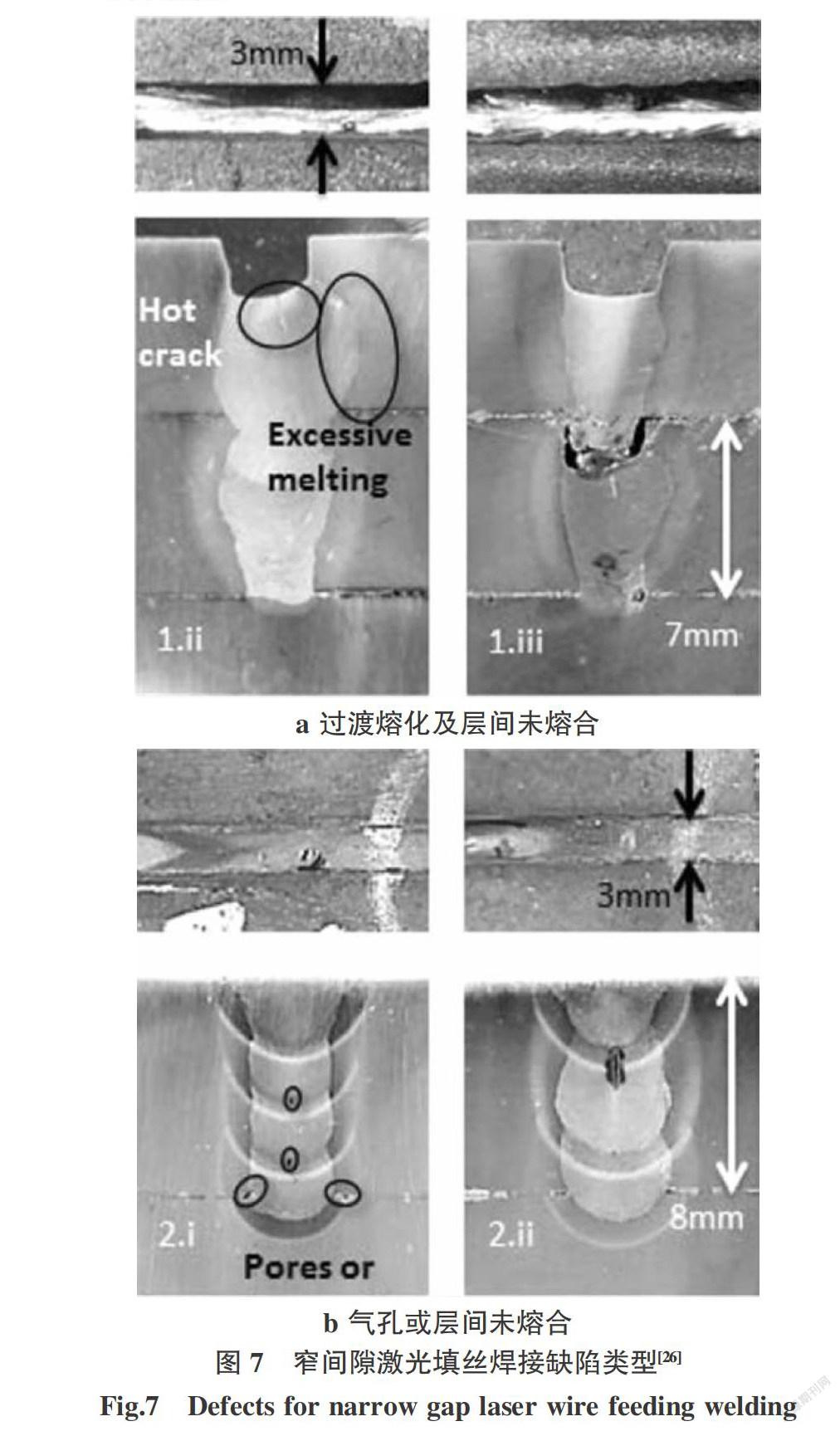

瑞士吕勒奥科技大学Alexander等人[26]研究发现,采用激光热导焊接模式可以避免匙孔的形成,提高焊接稳定性,但是焊缝填充效率较低;而采用焊丝预热技术可以提高能量利用率、坡口润湿及焊接过程稳定性,如图7所示。日本广岛大学Phaoniam等人[27]研究发现熔池对激光的反射能够促进坡口侧壁及其附近位置金属的熔化,液态金属在窄间隙坡口内部形成一定曲面,该曲面与侧壁共同作用,对激光束形成多次反射,导致侧壁发生熔化,使得填充金属与侧壁之间形成冶金结合,并获得极小的母材熔化。

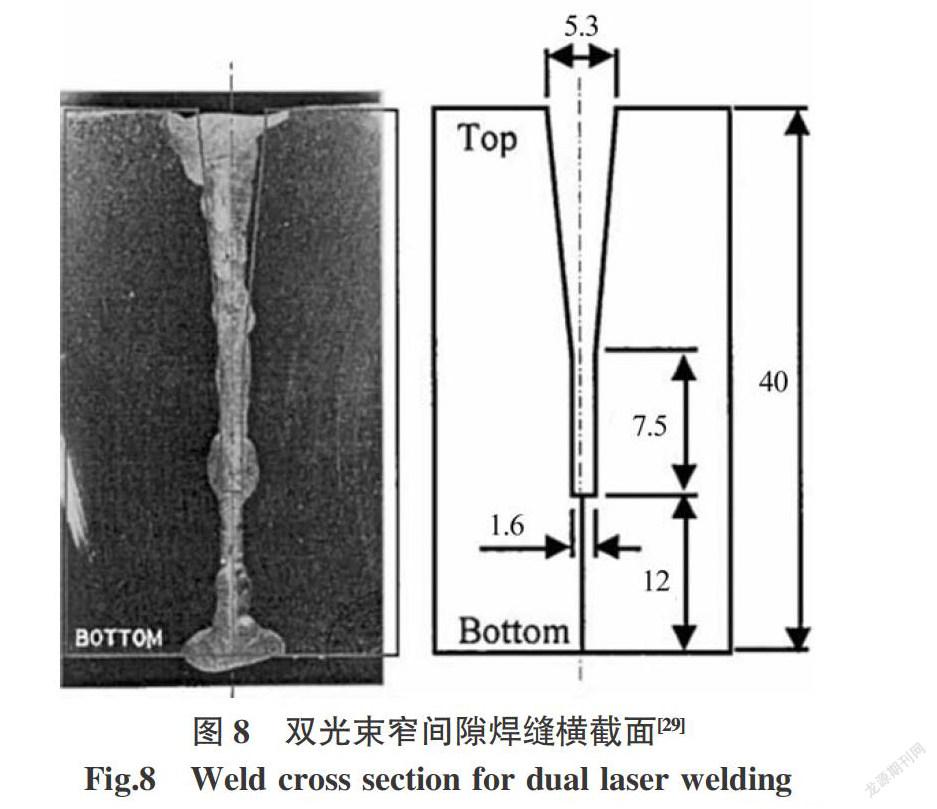

日本大阪大学Yamazaki等人[28]为解决窄间隙激光焊接侧壁熔合不良缺陷,提出采用横向摆动激光焊接模式,使得激光能量直接作用于坡口侧壁,增加了坡口间隙适应性,但是摆动激光焊接时极易出现焊丝熔化不充分现象,造成焊缝成分的宏观偏析。德国汉诺威大学Onozuka等人[29]采用双YAG激光进行40 mm厚316L不锈钢窄间隙焊接,双光束能够增加匙孔稳定性,降低焊缝冷却速率,抑制气孔和热裂纹缺陷。法国的Coste F.等人[30]发现双光斑的组合能够增大焊缝熔宽,从而有效解决了坡口侧壁熔化不充分的问题,实现了厚度60 mm的不锈钢激光多层焊接,焊缝成形良好,其焊接效率可达到TIG焊的3倍左右,如图8所示。

通过上述研究可知,窄间隙激光填丝焊接采用逐层添加方式能够增加焊材厚度、坡口间隙的适应性,降低对激光功率的依赖性,适应大型构件的焊接要求。但由于采用单激光热源,激光加热面积有限,易形成未熔合缺陷导致接头失效。为了保证侧壁熔合效果,使激光能量作用于坡口侧壁位置,一般会采用正离焦模式来增加光斑加热面积,这会导致激光能量密度降低,焊缝熔深减小,降低焊接效率;而采用大激光功率焊接时,焊接过程稳定性难以保证,易出现气孔等缺陷。因此,有必要对窄间隙激光填丝焊接过程中的关键技术进行研究,阐明焊接工艺参数—过程稳定性—焊接缺陷—组织性能之间的交互关系。

3 全位置窄间隙激光填丝焊关键技术及展望

在对厚壁窄间隙激光焊接研究现状进行分析的基础上,着重研究窄间隙激光填丝焊接技术在厚壁构件焊接过程中存在的关键性难点技术。

(1)窄间隙激光焊接未熔合缺陷根据缺陷产生位置分为层间未熔合及侧壁未熔合,其中侧壁未熔合缺陷尤为突出。未熔合缺陷严重减少接头的承载面积,并成为裂纹扩展尖端,在较小的载荷下就会导致接头断裂失效。层间未熔合缺陷主要是由于激光能量不足,填充层焊缝熔深过浅,难以对前道焊缝实现重熔造成的;或者是由于激光束偏离窄间隙中心位置造成能量分布偏差从而导致层间未熔合缺陷。侧壁未熔合缺陷多数是由于激光能量不足、坡口间隙过大致使侧壁位置难以充分熔化,未能与熔池金属形成润湿。上海交通大学张轲等人[20]对窄间隙激光填丝焊接工艺参数—焊缝凝固形貌—侧壁未熔合缺陷进行了分析,合适的工艺参数范围(P/vf>1.5和Vf/vw<6)能够获得窄间隙焊缝凹形液面,抑制未熔合缺陷,通过改善焊缝液态金属和坡口侧壁低温金属之间的润湿铺展有利于改善窄间隙焊缝成形。聂璞林等人[31]研究窄間隙激光焊接工艺参数、光丝位置、坡口形式对焊接缺陷的影响关系,优化参数能够获得良好的焊接接头。

(2)大量研究表明,焊接气孔是窄间隙激光焊接常见的问题之一。工艺型气孔与焊接匙孔稳定性密切相关,匙孔不稳定导致闭合,由于激光焊接的焊缝冷却速度快,在焊缝熔池凝固之前,气体难以溢出,导致气孔的产生[32]。

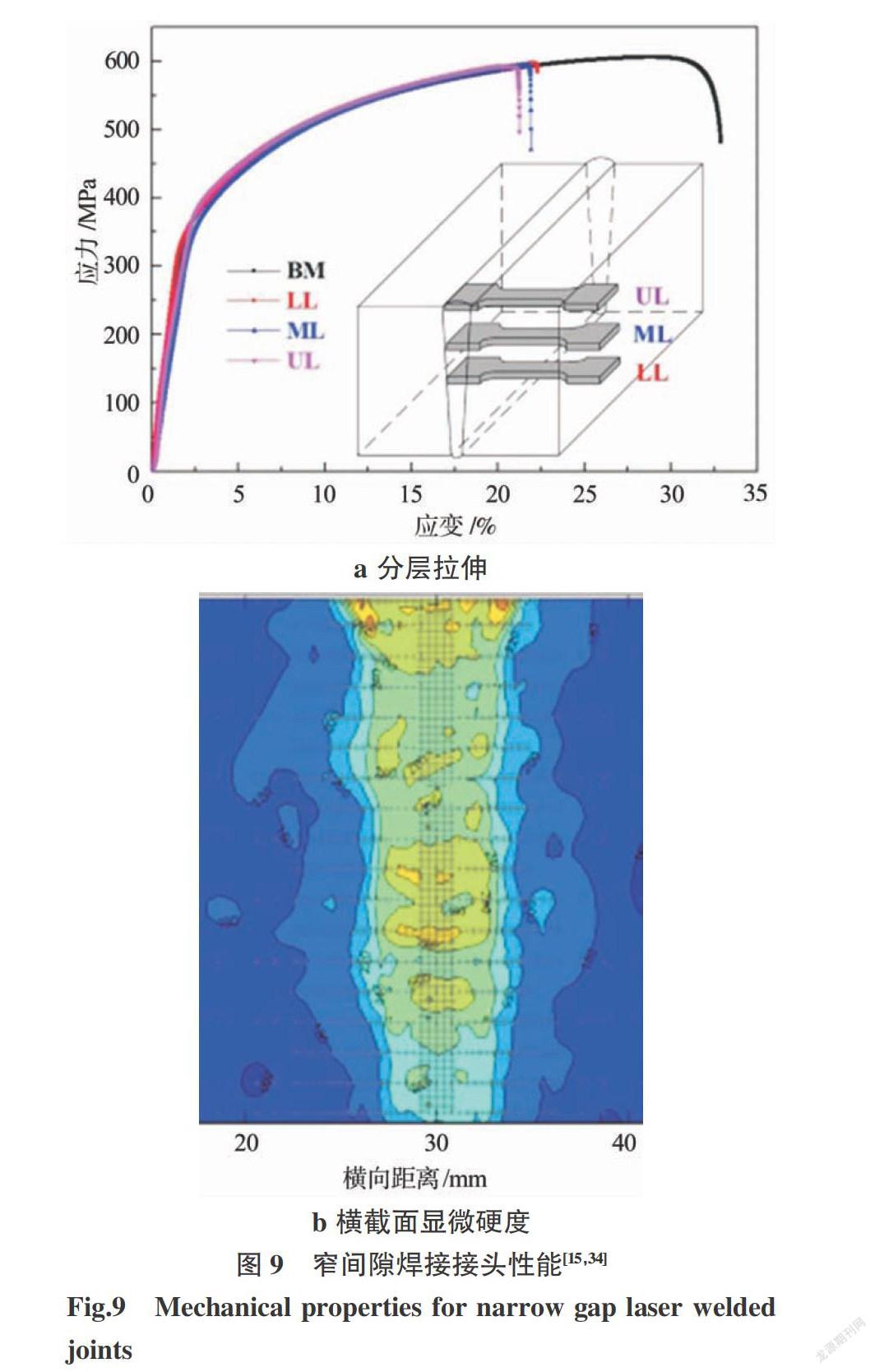

(3)在窄间隙激光填丝焊接过程中,坡口两侧不均匀熔化易造成焊接接头不均匀的焊接变形,导致焊接接头应力集中;与此同时,窄间隙多层多道激光焊接时,焊缝金属经历多次焊接热循环作用,导致焊缝组织在焊缝横向和厚度方向上均呈现非均匀特点。上海交通大学赵勇等人[33]发现窄间隙焊接坡口内激光偏离中央位置明显导致焊接等离子体随之偏向一侧,进而导致坡口两侧母材熔化行为出现较大差异,造成明显倾斜的焊缝截面形貌;焊丝位置的偏移对焊缝成形的影响较小。日本大阪大学Yamazaki等人[28]发现焊丝不充分熔化时,残留于焊缝金属中,呈现出焊缝元素偏聚现象,造成性能差异化。华中科技大学王春明等人[15]发现不均匀的多重热循环、重熔及热处理作用是导致多层焊接接头在沿焊缝厚度方向上产生宏观区域组织、性能不均匀的主要原因,如图9所示。

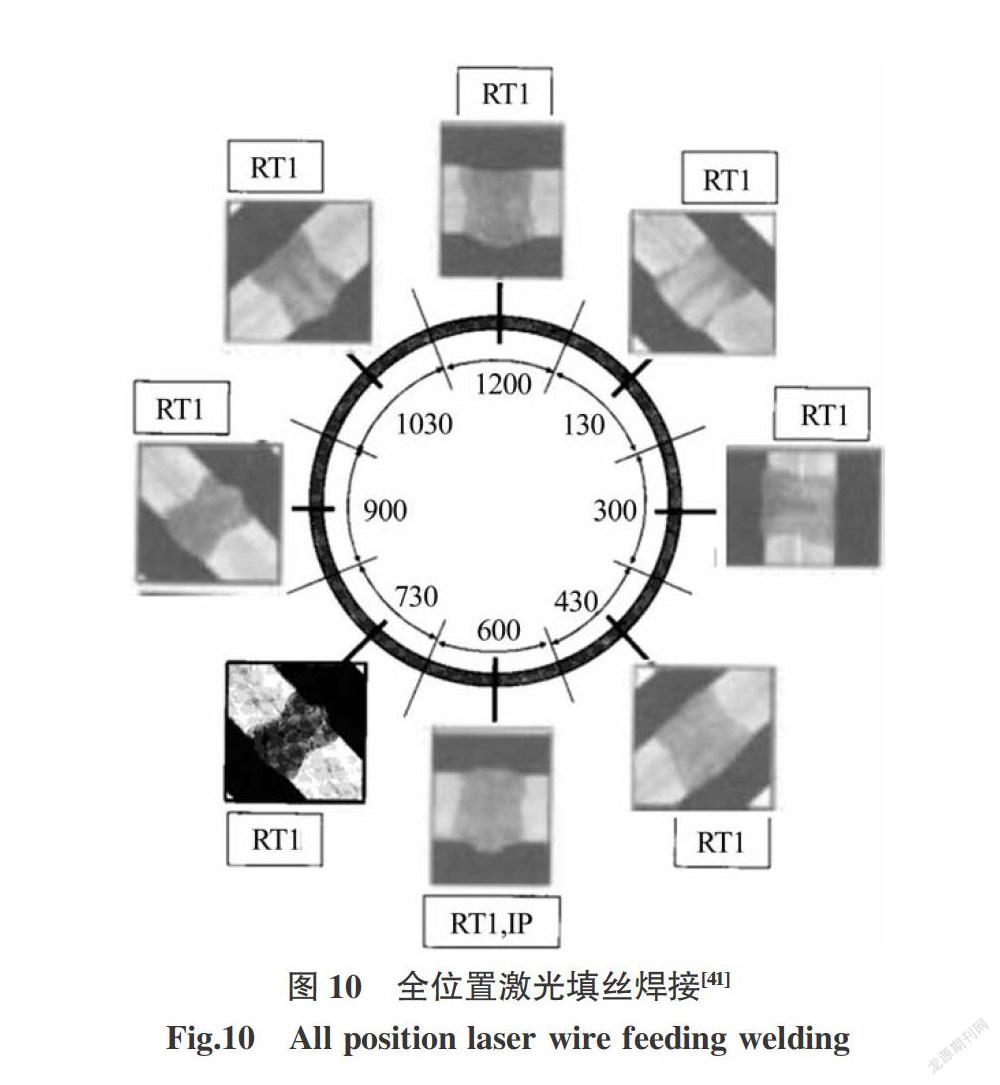

管道全位置焊接一直是国内外研究的重点,其关键问题是熔池在交变重力场作用下失稳,液态金属易流淌,影响焊接稳定成形及焊接质量。德国VIETZ公司、英国TWI、美国EWI等都开展了全位置激光-电弧复合焊接工艺研究,相比于传统焊接方法,这是一种极具潜力的管道施工方法[19,35-36]。哈尔滨工业大学雷正龙等人[37]开展了全位置激光-电弧复合根焊技术研究,通过改变焊枪角度,利用保护气吹力和电弧力作用于焊接熔池来抑制下淌。此外,通过调控焊接能量加速熔池金属凝固也是抑制金属下淌的有效方法。房务农等人[38]采用脉冲MAG方法对焊接熔池进行周期性加热,降低焊接热输入,能够改善全位置焊接焊缝形貌。哈尔滨工业大学杨春利[39]等人采用摆动MAG电弧方法调控全位置窄间隙焊接能量及熔池流动,既能保证窄间隙侧壁熔合又能抑制非平焊位置熔池流淌。全位置窄间隙激光填丝焊接技术在降低焊接热输入、减小坡口尺寸和填材填充量等方面具有显著优势,能够减小熔池尺寸、增加熔池凝固速率,然而相比于电弧焊接方法,在非平焊位置缺少作用于熔池的电弧力,熔池流淌倾向增加。哈尔滨工业大学孙清洁等人[40]发现振镜扫描激光可以增加熔池与侧壁接触面积,焊接熔池能够在表面张力作用下稳定存在。日本先进材料加工研究所Fujinaga等人[41]研究发现,调制激光作用下焊接熔滴、等离子体周期性变化过程有利于非平焊位置下的熔池稳定。因此,调控激光焊接能量分布、对熔池增加额外的作用力是解决全位置窄间隙激光填丝焊接熔池稳定性及焊缝成形的关键技术。

4 结论

(1)随着高功率激光器的发展,激光器的输出功率不断增大、光束质量不断提高、光束轨迹逐渐可控,为其在厚壁构件焊接领域的发展奠定了坚实基础,使得激光焊接技术成为工业生产中的一项关键技术。

(2)厚壁激光焊接方法包括高功率、超高功率激光自熔焊、窄间隙激光-电弧复合焊和窄间隙激光填丝焊,具有焊接效率高、填材填充量少、焊接变形小等特点,是先进的低应力低填充焊接新方法,具有广阔的应用前景。

(3)窄间隙激光填丝焊接具有可焊厚度大、坡口间隙适应性强,并且对激光功率依赖性低的优点,国内外已开始进行广泛的研究,然而未熔合、气孔和组织性能不均匀的缺点仍是亟待解决的关键技术。

近年来,对大型厚壁构件激光焊接的研究主要集中于平焊位置,最大焊接厚度已达130 mm,相比于传统焊接方法,焊接效率得到极大提高。因此,应加强空间多位置下厚壁构件激光焊接技术的相关研究,解决空间曲面窄间隙焊接关键技术难点。

参考文献:

[1] 高志国,吴毅雄,黄坚,等. 船用大功率激光焊接技术[J]. 电焊机,2006,36(5):55-58.

[2] Wang J Y,Zhu J,Fu P,et al. A swing arc system for narrow gap GMA welding[J]. Isij International,2012(52):110- 114.

[3] 钟如涛,王玉涛,黄治军. 高功率激光器的发展现状及应 用[J]. 激光杂志,2011(2):4-7.

[4] 王家淳. 激光焊接技术的发展与展望[J]. 激光技术,2001 (1):48-54.

[5] Lawrence J R. Advances in laser materials processing[M]. England:Woodhead Publishing Series in Welding and Ot- her Joining Technologies,2010.

[6] Banas C M. High power laser welding[J]. Optical Engine- ering,1978(17):210-216.

[7] Zhang X D,Ashida E,Tarasawa S,et al. Welding of thick stainless steel plates up to 50 mm with high brightness lasers [J]. Journal of Laser Applications,2011(23):1-7.

[8] Grupp M,Klinker K,Cattaneo S. Welding of high thickn- esses using a fibre optic laser up to 30 kW[J]. Welding In- ternational,2013(27):109-112.

[9] Kawahito Y,Mizutani M,Katayama S. High quality welding of stainless steel with 10 kW high power fibre laser[J]. Sc- ience Technology and Welding Joining,2009(14):288- 294.

[10] Katayama S,Yohei A,Mizutani M,et al. Development of deep penetration welding technology with high brightness laser under vacuum[J]. Physics Procedia,2011(12):75-80.

[11] 馮立晨. Q235低碳钢厚板30 kW级超高功率激光深熔 焊接特性研究[D]. 黑龙江:哈尔滨工业大学,2018.

[12] 张明军. 万瓦级光纤激光深熔焊接厚板金属蒸汽行为与 缺陷控制[D]. 湖南:湖南大学,2013.

[13] Li S C,Chen G Y,Katayama S,et al. Relationship between spatter formation and dynamic molten pool during high- power deep-penetration laser welding[J]. Applied Surface Science,2013(303):481-488.

[14] Zhang C,Li G,Gao M,et al. Microstructure and mechanical properties of narrow gap laser-arc hybrid welded 40 mm thick mild steel[J]. Materials,2017(10):106-110.

[15] Zhang X,Mi G Y,Chen L,et al. Microstructure and perf- ormance of hybrid laser-arc welded 40 mm thick 316L steel plates[J]. Journal of Materials Processing Technology, 2018(259):312-319.

[16] Li R Y,Wang T J,Wang C M,et al. A study of narrow gap laser welding for thick plates using the multi-layer and multi-pass method[J]. Optics & Laser Technology,2014 (64):172-183.

[17] Wahba M,Mizutani M,Katayama S. Single pass hybrid laser-arc welding of 25 mm thick square groove butt joints [J]. Materials & Design,2016(97):1-6.

[18] Ustündag O,Gook S,Gumenyuk A,et al. Hybrid laser arc welding of thick high-strength pipeline steels of grade X120 with adapted heat input[J]. Journal of Materials Processing Technology,2020(275):116358.

[19] Webster S,Kristensen J K,Petring D. Joining of thick se- ction steels using hybrid laser welding[J]. Ironmak Steel- mak,2008(35):496-504.

[20] Shi H,Zhang K,Xu Z Y,et al. Applying statistical models optimize the process of multi-pass narrow-gap laser welding with filler wire[J]. International Journal of Advanced Man- ufacturing Technology,2014(75):279-291.

[21] Zhao Y,Zhu K,Ma Q,et al. Plasma behavior and control with small diameter assisting gas nozzle during CO2 laser welding[J]. Journal of Materials Processing Technology,2016 (237):208-215.

[22] Yoshiaki Arata H M,Miyamoto I,Nishio R. High power CO2 laser welding of thick plate:multipass weding with filler wire[J]. Transactions of JWRI,1986(15):199-206.

[23] Yang W X,Xin J J,Fang C,et al. Microstructure and me- chanical properties of ultra-narrow gap laser weld joint of 100 mm-thick SUS304 steel plates[J]. Journal of Materials Processing Technology,2019(25):130-137.

[24] Huang Z,Cai Y,Mu W D,et al. Effects of laser energy all- ocation on weld formation of 9%Ni steel made by narrow gap laser welding filled with nickel based alloy[J]. Journal of Laser Applications,2018(30):1-10.

[25] Liu W,Liu S,Ma J,et al. Real-time monitoring of the laser hot-wire welding process[J]. Optics & Laser Technology, 2014(57):66-76.

[26] Kaplan A F H,Kim K H,Bang H S,et al. Narrow gap laser welding by multilayer hot wire addition[J]. Journal of Laser Applications,2016(28):1-8.

[27] Phaoniam R,Shinozaki K,Yamamoto M,et al. Developm- ent of a highly efficient hot-wire laser hybrid process for narrow-gap welding-welding phenomena and their adeq- uate conditions[J]. Welding in the World,2012(57):607- 613.

[28] Yamazaki Y,Abe Y,Hioki Y,et al. Fundamental study of narrow-gap welding with oscillation laser beam[J]. Weld- ing International,2016(30):699-707.

[29] Onozuka M,Alfile J P,Aubert P,et al. Manufacturing and maintenance technologies developed for a thick-wall str- ucture of the ITER vacuum vessel[J]. Fusion Engineering & Design,2011(55):397-410.

[30] Coste L S F,Dubet O,Aubert P,et al. Nd:YAG laser we- lding of 60 mm thickness 316L parts using multiple passes [J]. Laser Inst America,2001:502-509.

[31] Sun J H,Ren W J,Nie P,et al. Study on the weldability, microstructure and mechanical properties of thick Inconel 617 plate using narrow gap laser welding method[J]. Mat- erials & Design,2019(175):1-13.

[32] Zhou J,Tsai H L. Porosity formation and prevention in pu- lsed laser welding[J]. Journal of Heat Transfer,2007(129): 1-10.

[33] Zhao Y,Ma S C,Huang J,et al. Narrow-gap laser welding using filler wire of thick steel plates[J]. International Jou- rnal of Advanced Manufacturing Technology,2017(93): 2955-2962.

[34] Feng J C,Guo W,Irvine N,et al. Understanding and eli- mination of process defects in narrow gap multi-pass fiber laser welding of ferritic steel sheets of 30 mm thickness[J]. The International Journal of Advanced Manufacturing Te- chnology,2017(88):1824-1830.

[35] Grünenwald S,Seefeld T,Vollertsen F,et al. Solutions for joining pipe steels using laser-GMA-hybrid welding pro- cesses[J]. Physics Procedia,2010(5):77-87.

[36] Keitel J N. Laser GMA hybrid girth welding technologies for transmission pipelines[C]. 5th Pipeline Technology Co- nference,2010.

[37] 雷正龍,杨雨禾,李福泉,等. X70钢管道全位置激光- MAG电弧复合根焊焊缝成形试验研究[J]. 中国激光, 2015,42(4):51-57.

[38] 房务农,何前进,董加利,等. 大型球罐高效脉冲MAG全 位置自动焊接系统[J]. 电焊机,2016,46(46):19-26.

[39] Xu W H,Lin S B,Fan C L,et al. Statistical modelling of weld bead geometry in oscillating arc narrow gap all-pos- ition GMA welding[J]. International Journal of Advanced Manufacturing Technology,2014(72):1705-1716.

[40] Li J Z,Sun Q J,Kang K X,et al. Process stability and pa- rameters optimization of narrow-gap laser vertical welding with hot wire for thick stainless steel in nuclear power plant [J]. Optics & Laser Technology,2020(123).

[41] Fujinaga S,Ohashi R,Urakami T,et al. Development of an all-position YAG laser butt welding process with addition of filler wire[J]. Welding International,2005(19):441-446.