一种新的冷轧管机变形区内表面润滑方案

2020-09-10李小荣郭琳曹世奇

李小荣 郭琳 曹世奇

摘要:文章提出了一种新的冷轧管机变形区内表面润滑方案。该方案将离线润滑和在线润滑合为一体,工作中依据需要选取其中一种,同时实现了大规格管坯在线定时定量润滑和小规格管坯离线定量润滑,并从方案上解决了离线润滑滴油不好收集的问题。该方案采用全自动控制方法,实际使用效果良好。

关键词:冷轧管机;管坯内表面的润滑;离线润滑;在线润滑

0 引言

在冷轧管机的轧制过程中,变形区域的润滑条件是影响工模具寿命和成品管质量的重要因素,而由于位置原因,变形区域管坯内表面的润滑是润滑的难点,一直以来采用专用的机构实现。传统的润滑机构分为两大类:一类是轧制过程中通过中空芯棒杆间歇的向变形区域内管坯内表面注入润滑油;另一类是上料前向料架上的管坯内部注入润滑油,油随着管坯被带到变形区。这两种专用润滑机构分别称为在线润滑机构和离线润滑机构。各轧机依据实际需要选取其中一种。本文介绍的是一种将离线润滑与在线润滑合为一体的新方案,即用一个机构既实现离线润滑功能,又实现在线润滑功能,采用全自动工作模式,打油间隔时间和打油时间均可在人机界面上调整,适用于小型连续上料型冷軋管机。

1 结构形式

新方案润滑机构主要分为油缸、摆臂、支座、集油底座四大部分,具体结构形式如图1所示。

新润滑机构布置于轧制线上,位于上料台架与装料床身之间。油缸安装于轧制线侧面且位于装料床身侧,使其不影响上料台架高度。油缸工作使摆臂沿预定轨迹移动。在线出油口与离线出油口分别位于摆臂底部的两端。集油底座将在线出油口、离线出油口及管坯端部流出的润滑油收集,通过回油管路流回润滑站。

2 工作原理

2.1 新润滑机构润滑站的工作原理

润滑机构润滑站的原理图如图2所示。将车间气源与气动三联件相连,再连通电磁阀,并在电磁阀上安装消音器,最后连通气动泵。气动泵安装于油箱盖上,出油口用软管连出,以方便打开油箱盖添加润滑油。

润滑机构工作时,先接通车间气源控制阀,将气源送至润滑机构。气源经过气动三联件净化、调压,到达电磁阀。电磁阀得电,则气动泵启动,油箱中的润滑油经胶管输出到硬管油路。电磁阀失电,则气动泵停止,胶管停止输出润滑油。

定期向油箱中加入润滑油,保证设备正常运行。油箱中的润滑油液位低于设定最低液位时,液位计发出报警信号。此时,冷轧管机自动停机,在人机界面上出现内表面润滑油箱液位低报警提醒,提醒操作人员为该油箱添加润滑油。

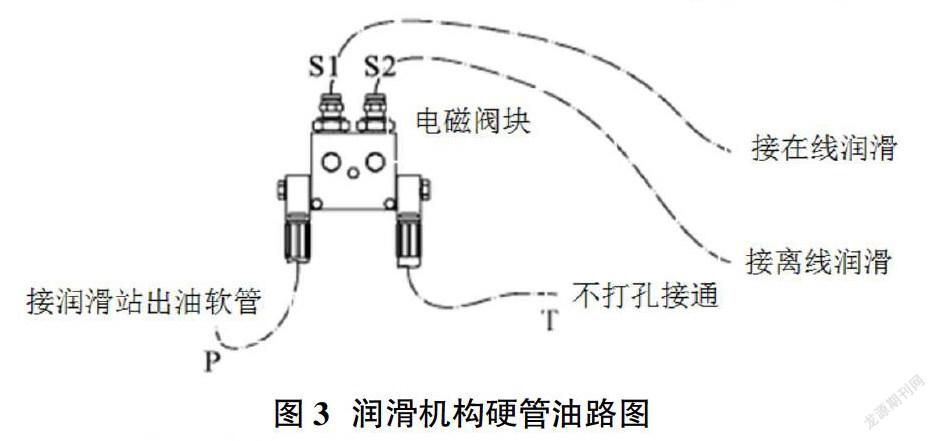

2.2 新润滑机构硬管油路的工作原理

润滑机构硬管油路如图3所示。润滑站出油口经过硬管连接到三位四通双电磁铁电磁阀块,阀块共有P口、T口、S1口和S2口共四个油路口。P口连接润滑站出油口;T口不接通;S1口、S2口分别与在线润滑、离线润滑相连。

润滑机构不工作时,电磁阀的两个电磁铁均不得电,阀芯处于中间位置,P口与S1口、S2口均不接通,S1口和S2口都无润滑油流过。S1口侧电磁铁得电时,阀芯位于S1口侧,P口与S1口接通,S1口流过润滑油,在线润滑机构工作。反之,S2口侧电磁铁得电时,阀芯位于S2口侧,P口与S2口接通,S2口流过润滑油,离线润滑机构工作。

3 全自动控制方案

开机后,依据实际生产规格需要,在人机界面或操作台上的旋钮处,手动选择润滑装置的工作模式,即离线润滑或在线润滑模式中的一种。未选择时,按上次工作模式执行。两种模式的润滑过程均为全自动控制。

3.1 离线润滑方式的全自动控制

离线润滑方式的全自动控制方案如图4所示。设备程序执行至上料阶段,若上料架料槽有无料检测发出无料信号时,润滑机构不工作,设备不上料,在人机界面上出现料架无料提醒;若上料架料槽有无料检测发出有料信号时,润滑机构油缸动作,使打油杆落下。此时,送料机构电机转动,带动送料辊转动,且送料机构油缸动作,使送料辊夹持住管坯,将坯料从上料架料槽送入打油杆上的打油嘴。打油泵启动,油流入管坯内表面。打油泵工作设定时间后,打油泵停止。此时,送料机构电机反转,带动送料辊反转,夹持坯料退回至脱离打油嘴。润滑机构油缸动作,使打油杆抬起。此时送料机构工作,将料送入下一工作区域。最后,上料架油缸动作,将料架上的下一支坯料拨入料槽,等待下一次上料。

打油泵的工作时间长度在人机界面上可以调整。依据不同管坯长度、不同管坯材质,选取适当的工作时间长度。

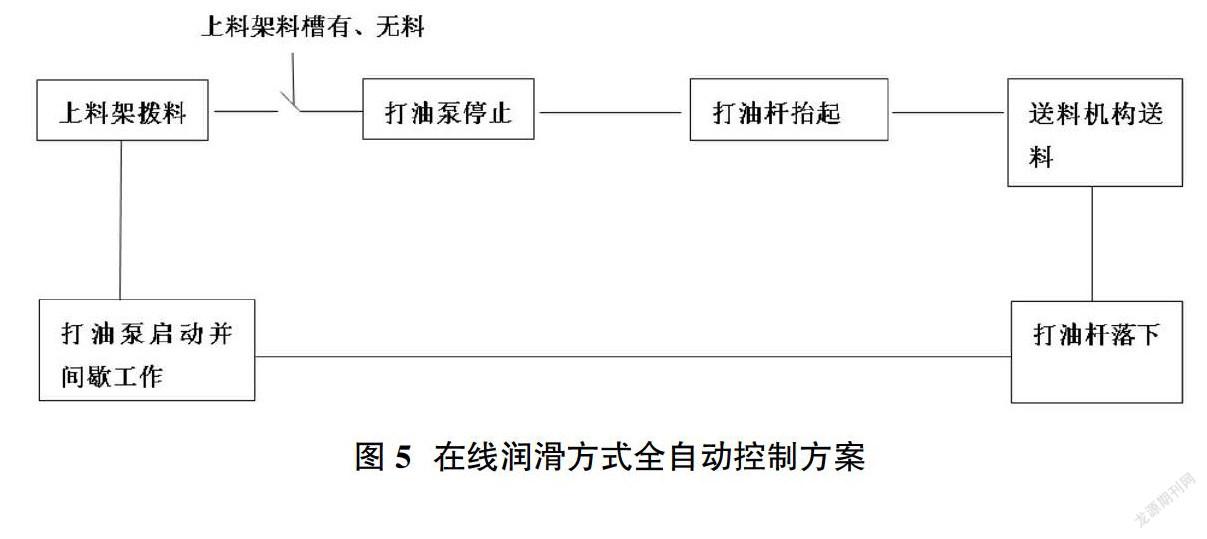

3.2 在线润滑方式全自动控制

在线润滑方式的全自动控制方案如图5所示。设备程序执行至上料阶段,若上料架料槽有无料检测发出无料信号时,润滑机构不工作,设备不上料,在人机界面上出现料架无料提醒;若上料架料槽有无料检测发出有料信号时,打油泵停止,润滑机构油缸工作,使打油杆抬起。此时,送料机构电机转动,带动送料辊转动,且送料机构油缸动作,使送料辊夹持住管坯,将坯料从上料架料槽送入下一个工作区域。接着,润滑机构油缸工作,使打油杆落下,打油泵启动并间歇工作,间歇地将润滑油沿着芯棒杆中间孔送入变形区内表面。最后,上料架油缸动作,将料架上的下一支坯料拨入料槽,等待下一次上料。

打油泵的工作时间长度、启动间隔时间长度,均可在人机界面上调整。依据不同管坯材质,选取适当的工作时间长度。

4 油缸压力控制

润滑机构的工作油缸,在不同的工作状态下,希望使用不同的工作压力。在该油缸的液压控制阀块处设有减压阀、压力表。手动调整减压阀,观察压力表上的压力值,将压力值调整至需要的数值后,锁紧减压阀调压旋钮,更换工作状态时,依据需要,调整油缸压力。

对于在线润滑方式,摆臂落下时,在线润滑出油口与芯棒杆尾椎配合,油间歇地通过芯棒杆上的中间通孔到达变形区域,对管坯内壁与芯棒外表面进行润滑。此时,若油缸压力过大,则出油嘴与芯棒杆接触面压力大,接触面磨损严重,且芯棒杆较细时尾部易弯曲,进而影响上料时管坯与芯棒的对中性。依据经验,选取合适的压力值,一般选2MPa左右。摆臂抬起时,希望抬起动作快,轧制节奏紧凑,所以此时选取系统压力。

对于离线润滑方式,摆臂落下时,在线润滑出油口不与芯棒杆尾椎接触,离线润滑出油口与管坯直接无压力接触,所以此过程无需减压,选取系统压力,缩短工作时间。摆臂抬起时,希望抬起动作快,轧制节奏紧凑,所以此时选取系统压力。

5 新润滑机构的特点

传统的离线打油布置于上料台架置料架侧,打油后的管坯经拨料机构送入轧制线上,在此期间,润滑油从管坯端部流出,沿着置料架至轧制线滴落至置料架底部、轧制线上。滴落面积较大,因此滴油不好收集且不美观。新方案布置于轧制线上,潤滑后的管坯直接进入下一区域,润滑油滴落面积相对较小。更因为新方案布置于轧制线上,且底部设有集油底座,使得管坯端部、离线润滑油嘴和在线润滑油嘴处滴落的润滑油可以集中收集,通过配管流回润滑站。

与传统的离线润滑和在线润滑相比,新方案在实现小规格坯料离线润滑的同时,还可以实现较大规格管坯的在线润滑,扩大了润滑机构的使用范围。同时,实现了依据具体工艺,合理选取在线润滑还是离线润滑的润滑方式。对于润滑要求高的管坯,尽量选取在线润滑,改善成品管质量。

6 结束语

该新的冷轧管机变形区管坯内表面润滑方案已经在多套冷轧管机设备上应用,实际应用情况表明,该方案润滑效果良好、操作方式简单、回油收集完全、成本造价低、纵向尺寸小。特别是回油收集完全、纵向尺寸小,使得设备及地面干净环保,且缩短了送料装置之间的间距。因此,该新的冷轧管机变形区管坯内表面润滑方案值得推广应用。

参考文献:

[1]阎雪峰,闫菲菲,周红兵,等.我国冷轧管机的现状及发展趋势[J].重型机械,2010(4):1-9.

[2]阎雪峰,王小宝,成海宝,等.新型两辊高速冷轧管机[J].重型机械,2009(4):6-11.

[3]杨鹏,董相连,成海宝,等.伺服冷轧管机控制系统的设计[J].重型机械,2011(2):40-43.

[4]成海宝,赵铁勇,郝瑾,等.高精度不锈钢管轧制过程轧制力仿真计算[J].重型机械,2012(2):49-52,61.

[5]纪松山,徐生华,凡明,等.高速冷轧管机检测装置改进[J].重型机械,2018(04):88-91

[6]成海宝,赵铁勇,纪松山,等.大型冷轧管机曲轴的设计[J].重型机械,2013(3):74-76.

[7]张杰,曹汉廷,张超,等.高速连续上料冷轧管机电气控制系统[J].重型机械,2013(4):45-48.

[8]白连海,朱旭.我国冷轧管设备工艺技术的发展[J].钢管,2012,41(04):1-6.

[9]沈兴全.液压传动与控制[M].国防工业出版社,2010.

[10]韩昌观,李连诗.小型无缝钢管生产[M].冶金工业出版社,1990.

[11]展京乐,吕惠杰,成海宝,等.高速冷轧管机平衡系统设计方案及仿真计算[J].重型机械,2013(4):64-66.