借助纯氧实现柴油机NOx零排放与增压

2020-09-10李文贵

李文贵

摘要:内燃机废气排放是目前环境污染的主要来源;而处理内燃机废气排放,降低NOx排放的难度最大。可是内燃机燃料中并不含有氮元素,NOx排放主要来源于空气中的氮气在高温高压下与氧气反应。通过研究发现,利用纯氧代替空气实现内燃机的燃烧,可以实现NOx零排放;同时把燃烧后的废气再循环(exhaust gas recycle,简称EGR)引入气缸,以降低燃烧的剧烈程度,并通过控制EGR量可增压内燃机,进而可以取消增压器。

Abstract: Exhaust gas emissions from internal combustion engines are currently the main source of environmental pollution; while dealing with exhaust gas emissions from internal combustion engines, it is most difficult to reduce NOx emissions. However, the internal combustion engine fuel does not contain nitrogen, and NOx emissions mainly come from the nitrogen in the air that reacts with oxygen at high temperature and pressure. Through research, it was found that the use of pure oxygen instead of air to achieve combustion of internal combustion engines can achieve zero NOx emissions; at the same time, exhaust gas recycling (EGR) is introduced into the cylinder to reduce the severity of combustion. The internal combustion engine can be supercharged and the supercharger can be eliminated.

關键词:纯氧燃烧技术;EGR;NOx零排放;取消增压器实现增压

Key words: pure oxygen combustion technology;EGR;NOx zero emission;cancel supercharger to achieve supercharging

1 概述

柴油机燃烧柴油排放的污染物中,降低NOx排放的难度最大,会对柴油机综合性能与经济性造成不利影响。世界各国的内燃机专家都在为降低柴油机的NOx排放费尽心机,就连德国大众这个内燃机技术领先世界的企业都要通过特殊手段来达到技术法规的要求,说明其难度之大。此外,在排量一定的情况下,为了提高内燃机的输出功率,目前业内普遍采用增压加中冷的技术,却使得内燃机的制造与使用成本有所增加,并且新增了一个容易出故障的增压器部件。

目前开展内燃机纯氧燃烧技术研究的专家不多,如:于潇和吴志军2010年研究的《废气再循环对纯氧发动机工作过程影响的模拟研究》[1],提出采用纯氧作为氧化剂,并利用循环介质回收缸内废热,控制燃烧速度;田维、韩志强和吴学舜《一种纯氧发动机及其燃烧控制方法》[2],提出采用纯氧燃料以及75%废气再循环的混合气,从而实现发动机的节能、减排、提高热效率和发动机动力;姚明宇、于海波和张广才《纯氧燃烧技术的工程问题及其研究进展》[3],总结了纯氧燃烧技术工程应用中烟气再循环率的选择、热量分配与受热面布置、污染物排放控制以及锅炉热力计算修正等方面的研究成果。因此,国内罕见借助纯氧助燃,实现柴油机NOx零排放与增压的方案设计。

由于柴油机可以实现稀混合气燃烧,不具有汽油机的爆燃特性,因此,用纯氧做为柴油机助燃剂的可行性比在汽油机大,容易实现预期目标。本文将重点探讨柴油机采用纯氧做助燃的方案设计。

2 总体方案设计及工作控制原理

总体方案由三大部分组成,分别为:供氧系统、废气再循环系统和电控系统(ECU)组成。

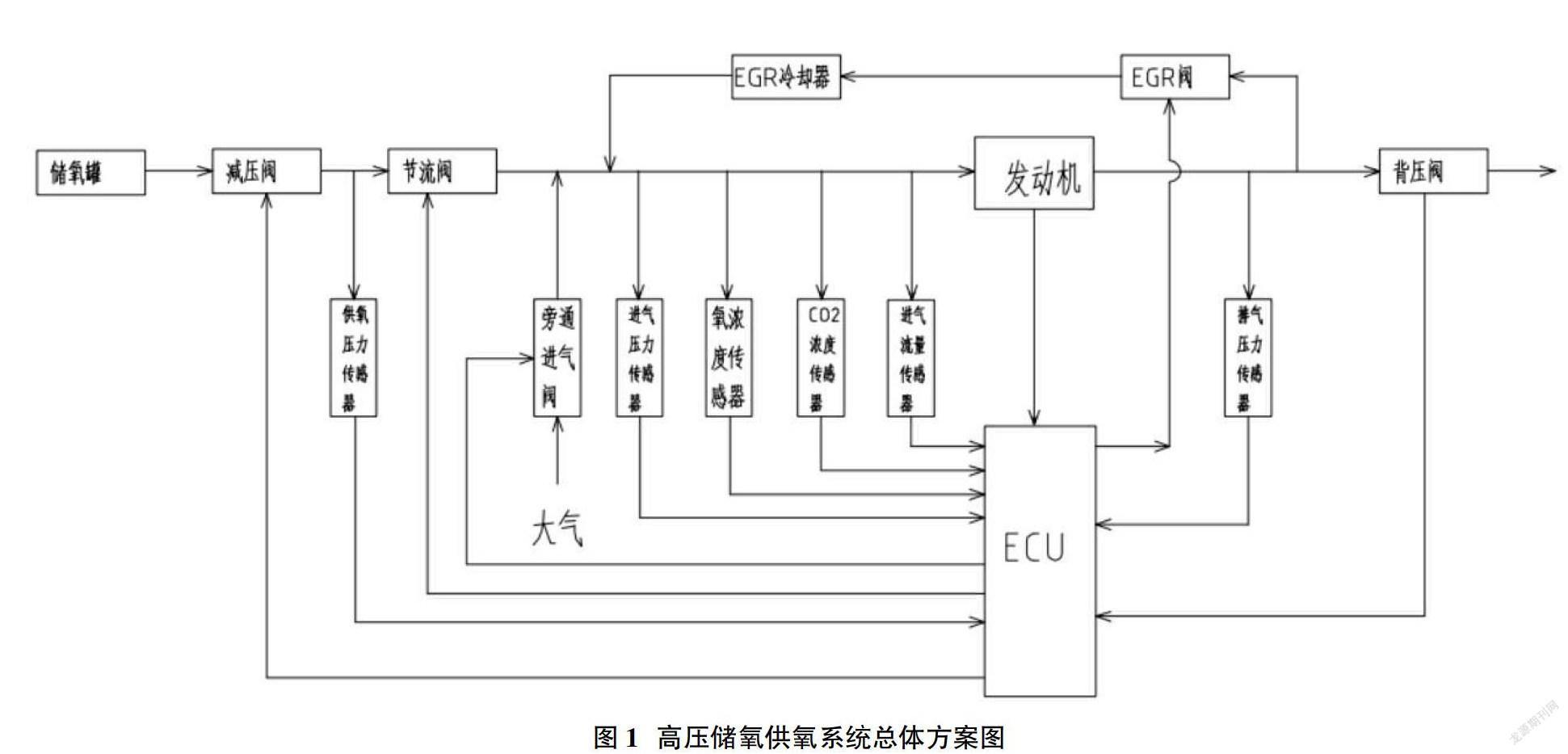

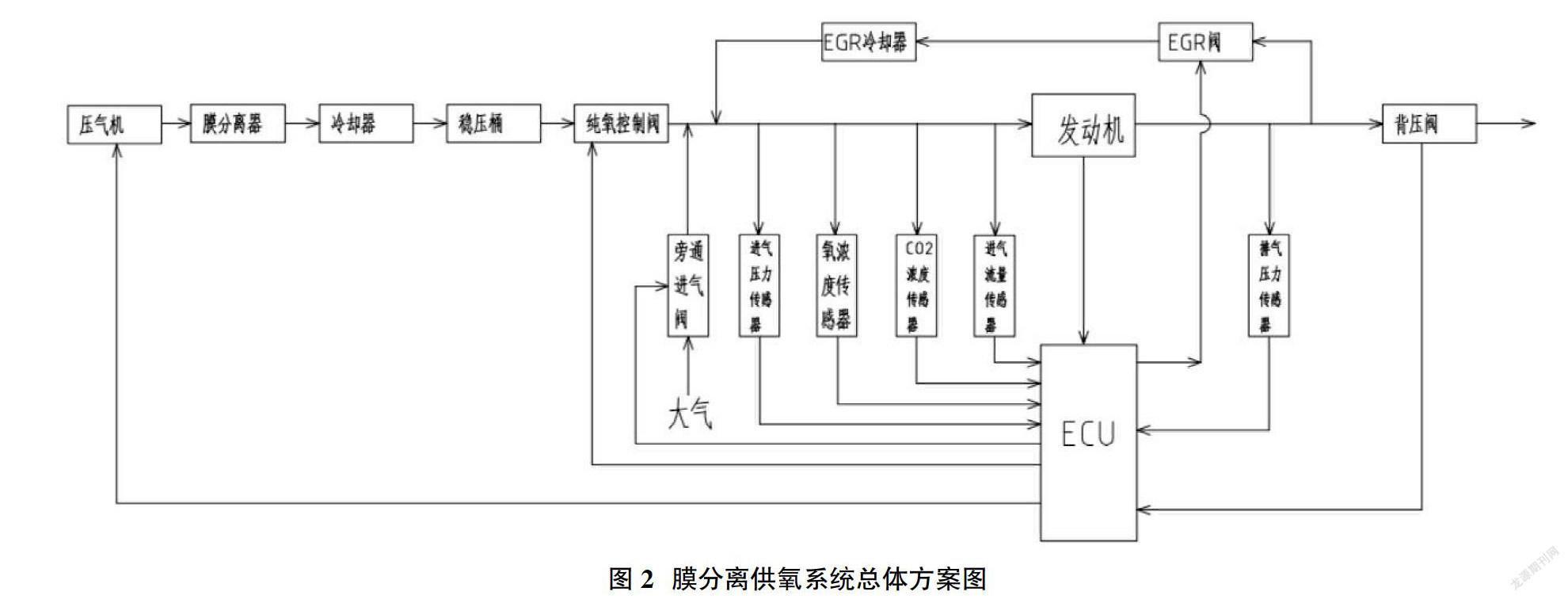

总体方案实施有2种方案可供选择,分别为:高压储氧供氧系统和膜分离供氧系统。其总体方案图如图1和图2所示。

2.1 纯氧进气系统组成

2.1.1 高压储氧供氧进气系统组成

高压储氧供氧进气系统为图1中去掉排气压力传感器、EGR阀、EGR冷却器、背压阀等部件后,主要由高压储氧罐、减压阀、节流阀、供氧压力传感器、旁通进气阀、进气压力传感器、氧浓度传感器、CO2浓度传感器、进气流量传感器、ECU等组成。

2.1.2 膜分离供氧进气系统组成

膜分离供氧进气系统为图2中去掉排气压力传感器、EGR阀、EGR冷却器、背压阀等部件后[1],主要由压气机、膜分离器、冷却器、稳压桶、纯氧控制阀、旁通进气阀、进气压力传感器、氧浓度传感器、CO2浓度传感器、进气流量传感器、ECU等组成。

2.2 废气再循环系统

由于纯氧燃烧速度过快导致压力升高率过高,故无法直接应用于内燃机,需通过再循环废气对燃烧过程进行控制[4]。为了使该方案的纯氧燃烧系统具有稳定的燃烧特性,其配备的废气再循环系统有别于目前柴油机广泛使用的EGR系统(现有EGR系统的废气循环量很小)。因为燃油和纯氧组成的混合气的燃烧速度极快,如果不加以控制,缸内可能出现过高的压力升高率,不利于柴油机的工作稳定性,故需引进大比例的废气再循环,有效控制燃烧速度[5]。主要是因为要参与再循环的废气量比较大(具体比例根据不同工况需要由电控系统自动控制完成),否则,氧浓度太高会使得燃烧太快或无法稳定控制。该废气再循环系统由EGR阀、EGR冷却器、相关传感器、ECU组成。

2.3 ECU

ECU可以是单独的电控系统,也可以是发动机电控系统、纯氧供应电控系统、EGR控制电控系统的集成。

2.4 工作控制原理

2.4.1 高压储氧供氧进气系统工作控制原理

①启动工况、怠速工况。

启动工况、怠速工况时,由于此工况的NOx排放量占比小,柴油机燃烧比较不稳定,此时由ECU控制减压阀、节流阀关闭,EGR阀关闭,旁通进气阀打开,这时柴油机直接用空气助燃,与传统的电控柴油机工作原理一样。

②正常工作工况。

除了启动工况、怠速工况外的工作状况本文称为正常工作工况。正常工作工况时,纯氧供应系统、EGR系统开始工作,ECU控制旁通进气阀关闭,并根据柴油机负荷、转速不同等的要求及相关传感器的参数控制供氧量、EGR量及喷油量,使柴油机发出不同功率。

2.4.2 膜分离供氧进气系统工作控制原理

①启动工况、怠速工况。

启动工况、怠速工况时,由于此工况的NOx排放量占比小,柴油机燃烧比较不稳定,此时由ECU控制纯氧控制阀、压气机关闭,EGR阀关闭,旁通进气阀打开,这时柴油机直接用空气助燃,与传统的电控柴油机工作原理一样。

②正常工作工况。

正常工作工况时,纯氧供应系统、EGR系统开始工作,ECU控制旁通进气阀关闭,纯氧控制阀打开、压气机工作,并根据柴油机负荷、转速不同等的要求及相关传感器的参数控制供氧量、EGR量及喷油量,使柴油机发出不同功率。

2.4.3 无纯氧供应时控制原理

因故无法供应纯氧时,ECU根据相关传感器参数,关闭纯氧供应相关阀门(含压气机),开启旁通进气阀、EGR阀,直接由空气助燃,并根据柴油机负荷、转速不同等的要求及相关传感器的参数控制EGR量及喷油量,使柴油机发出不同功率并达到最优的排放。此时柴油机提示相关故障代码提醒用户及时补充纯氧或进行维修。

3 燃烧特性分析

柴油机石油燃料的主要成份为碳和氢,以及少量的硫、氧等杂质。一般的碳氢化合物,总的化学反应方程式如下:

碳氢化合物中各成份燃烧化学反应方程式如下:

碳完全燃烧:

碳不完全燃烧:

氢燃烧:

硫燃烧:

甲烷燃烧:

以上反应方程式中的热值均为273K时的热值。

假定1kg燃料中含碳、氢、氧、硫的质量成分分别为C、H、O、S(kg),则完全燃烧所需的理论氧气的物质的量为:

按氧气质量计为:

按氧气标准体积(Tn=273K,Pn=9.81×10-4Pa)计,则为:

一般石油燃料,可认为S≈0,O≈0。柴油的平均成份为C=0.875kg,H=0.125kg,可用C16H34近似表示。根据式(9)和式(10),柴油完全燃烧所需的理论氧气量为:3.33kg氧气/kg燃料或2.33m3氧气/kg燃料。

柴油机运转时,随着混合气形成方式和工作情况的不同,燃烧1kg燃料所消耗的实际氧气量L,可能大于、小于或等于燃料完全燃烧所需的理论氧气量■。充入气缸内的实际氧气质量与进入气缸内的燃料完全燃烧所需的理论氧气量的比值在此借用过量空气系数的概念称之为过量氧气系数,也用α表示

α数值的多少,根据柴油机工况及环境条件的不同而采用不同的值,与传统柴油机一样,也是由预先写入ECU内的程序控制的。

4 存在问题及可行性

整个方案实施最大的技术难点是供氧的问题及进气量中氧浓度的控制问题,以及废气与氧气混合后对燃料燃烧的影响问题。

4.1 供氧问题

由于目前技术条件下仍无法直接快速地把空气中的氮气分离,因此采用液态氧的供氧方式是目前可行的办法。

4.2 废气再循环问题

为解决此问题,可先通过一定的理论计算,预测出柴油机各实际工作工况为了满足柴油机性能所需的废气循环量,再经过实机验证,最终确定各种工况条件下的废气循环量并写入ECU内的程序中。

4.3 电控系统

此系统的电控部分与目前传统柴油机的电控系统相差无几,仅增加了一些供氧方面的电控传感器与执行器。

4.4 废气与氧气混合后对燃烧的影响

这部分的问题值得认真研究与分析,引入废气就是要抑制纯氧助燃混合气燃烧过快的问题,但具体引入多少比例的废气,要根据柴油机不同的比功率、燃油耗、环境条件、燃烧的稳定性等做出相应的调整。

5 方案实施后的优势

①该方案在柴油机上实施后基本可以实现发动机零NOx排放,HC、CO、CO2的排放也将有所下降。

②目前的柴油机均采用增压中冷技术,目的是在同样的气缸容积情况下,提高进气压力,增加进气量,降低废气排放、提高升功率、降低比质量,但采用增压中冷技术后,必须增加工艺复杂的增压器及中冷器,由于增压器工作时转速130,000~150,000转/分左右,并且与高温废气直接接触,所以,增压器的设计及制造技术难度大,故障率也比较高。如果采用纯氧助燃技术,并且通过控制EGR循环量进而控制柴油机进气量中氧气的含量,就可以达到类似从自然吸气到增压中冷机型的升功率指标而不需要目前的增压器系统。

6 结论

通过该方案的实施,将获得以下结果:

①除了启动工况、怠速工况及无法供应纯氧外,可以实现柴油机零NOx排放。

②通过调整废气再循环量,继而可调整进入气缸中氧气的浓度,可以达到增压中冷柴油机的升功率指标而不需要目前的增压器及中冷器系统。

③由于正常工作工况时使用纯氧做助燃剂而没有了NOx排放,因此在控制柴油机的喷油提前角等参数时可以按照最优的燃油经济性来调整,而排气后处理也可大大简化;柴油机的综合使用成本可以大大下降。

④柴油机的制造成本或将有所下降。

参考文献:

[1]于潇,吴志军.废气再循环对纯氧发动机工作过程影响的模拟研究[C].中国工程热物理学会(燃燒学),2010.

[2]西华大学.一种纯氧发动机及其燃烧控制方法:中国成都(90),[201310597744.1].2014.02.12.

[3]姚明宇,于海波,张广才,等.纯氧燃烧技术的工程问题及其研究进展[C]//中国电机工程学会年会,2010:2112-2115.

[4]于潇,吴志军.废气再循环对纯氧发动机工作过程影响的模拟研究[C].中国工程热物理学会燃烧学学术会议论文摘要,2010:194.

[5]于潇,付乐中,吴志军.带有废气再循环的纯氧发动机热效率模拟优化研究[C].中国工程热物理学会(燃烧学).杭州,2011.