石墨烯的用量对合成异戊橡胶力学性能和电性能的影响*

2020-09-10白延群宋鹏豪樊文琪邹楠煊王筑城路乃群王存国

白延群,李 雪,宋鹏豪,樊文琪,邹楠煊,王筑城,孙 悦,路乃群,王存国**

(1.青岛科技大学橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.青岛科技大学 自动化与电子工程学院,山东 青岛 266110)

近年来,随着公路、铁路、民航等交通运输及航空航天等高科技领域的快速发展,对橡胶的各种性能提出了更高的要求,传统的橡胶材料已经不能满足当前的应用需求,橡胶材料朝着更加精细化、功能化和多元化的方向发展,从而对橡胶复合材料中的纳米补强填料提出了更新的要求,使新的橡胶复合材料具有更好的力学、热学和电学性能,这样能够更有效地提高橡胶材料的综合性能。因而,新型纳米补强剂的研发,成为目前新型复合橡胶材料中的重要方向之一[1-3]。

石墨烯作为碳元素家族的新型同素异形体,由于碳元素之间采用sp2杂化,形成大的共轭π键,使形成的二维体系中自由电子的移动具有较大的离域性,从而使该二维纳米材料具有超高的导电导热性能、超强的力学性能及特殊的光学、磁学及耐摩擦性能等特性[4-6],自2004年问世以来,在锂离子电池、电容器、光学器件、导热材料与器件、生物探针、隐身材料、耐摩擦涂料、橡塑弹性体补强材料等领域获得了广泛应用[7-12];尤其是作为一种新型纳米补强材料,随着制备方法的优化和生产工艺的改进,石墨烯材料的价格逐渐降低,从而使石墨烯代替传统的纳米炭黑、纳米白炭黑等橡胶补强材料在橡胶轮胎、橡胶传送带、橡胶管、减震橡胶、橡胶垫、胶鞋等领域获得广泛应用成为了可能[13-14]。

作者以合成天然橡胶(也称异戊橡胶)为母体,详细研究了石墨烯的不同用量对异戊橡胶力学性能和电学性能的影响,为石墨烯纳米补强材料与其他橡胶材料的复合和性能研究提供借鉴。

1 实验部分

1.1 原料、试剂与仪器

异戊橡胶:IR70,青岛赛轮股份有限公司;炭黑:N326,卡博特(青岛)公司;石墨:纯度99.9%,青岛市天和石墨有限公司。

硫酸、高锰酸钾:烟台三和化学试剂有限公司;硝酸钠、双氧水:天津广成化学试剂有限公司;以上试剂均为分析纯。

密炼机:X(S)M-500,上海科创橡塑机械设备有限公司;双辊筒开炼机:DL-B175BL,宝轮精密检测仪器有限公司;无转子硫化仪:MDR2000,美国ALPHA TECHNOLOGIES公司;平板硫化机:XLB-D500*500,浙江湖州东方机械有限公司;万能电子拉力机:AI-7000S,德国ZWICK公司;数字电阻计:PC68,上海第六电表厂有限公司;扫描电子显微镜:JSM-6700F,日本JEOL公司。

1.2 石墨烯的制备

采用改进的Hummers方法制备氧化石墨[15]。然后将制备的氧化石墨置于微电脑控制的真空石英管中,先抽真空,然后通入V(H2)∶V(Ar)=10∶90的混合气体,迅速将温度升至1 100 ℃,使氧化石墨在高温下迅速剥离并被还原成石墨烯,然后关闭加热电源,使石英管在室温下迅速冷却,得到固相法剥离的石墨烯纳米材料。

1.3 石墨烯/异戊橡胶复合材料的制备及测试

1.3.1 实验配方

实验配方见表1。

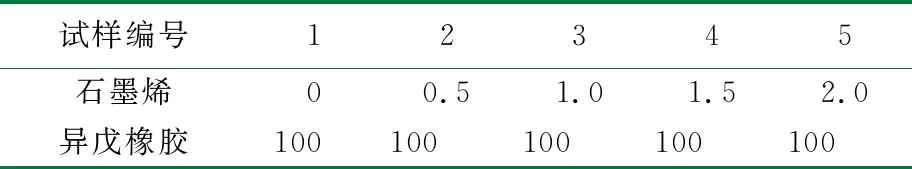

表1 实验配方1) 质量份

1.3.2 试样制备

(1)生胶混炼

先将异戊橡胶与小料按照氧化锌、硬脂酸、石墨烯、硫磺、促进剂等顺序加入到密炼机中,设定密炼机起始温度为45 ℃,在密炼机中混炼6~7 min,然后排胶,在开炼机上薄通,设定开炼机辊筒温度为30 ℃,辊筒转速比为1∶1.2,辊距为1 mm,开炼至包辊后,左右各割3刀,再将辊距调至0.2 mm,打卷6次,最后将辊距调至2.0 mm,压成胶片,在室温下放置24 h,得到混炼胶。

(2)硫化特性测试

分别在每组试样中裁取5 g混炼胶,用无转子硫化仪,按照GB/T 16584—1996标准,测试样品的硫化特性,实验温度为150 ℃,时间为30 min。

(3)橡胶硫化

将混炼胶裁剪后放入真空平板硫化机中加热,并进行硫化制得样品。硫化温度为150 ℃,硫化压力为10 MPa;硫化时间为30 min,硫化后在室温下放置24 h,然后裁片。

1.3.3 性能测试

(1)拉伸和撕裂力学性能测试

将硫化橡胶裁成5份哑铃型裁片和3份直角型裁片,分别按照GB/T 529—2009和GB/T 529—2008测试拉伸强度及撕裂强度,用万能电子拉力实验机进行测试,拉伸速度为500 mm/min,测试温度为室温。

(2)电性能测试

将硫化橡胶裁剪成直径5 cm的圆片,用数字电阻计进行测量,测量电压为1 000 V。每个样品测量3次电阻,结果取平均值。

根据公式ρ=RS/L求出电阻率,式中ρ为电阻率,Ω·cm;S为圆片面积,cm2;L为圆片厚度,cm。电导率的计算采用公式σ=1/ρ,即电阻率的倒数,S/cm。

(3)扫描电子显微镜测试断面

裁取少量硫化橡胶样品,将样品浸渍在液氮中冷冻大约15 min,然后用钳子夹住试样另一端,两端齐用力淬断,用扫描电子显微镜对断面进行观察。

2 结果与讨论

2.1 硫化特性结果分析

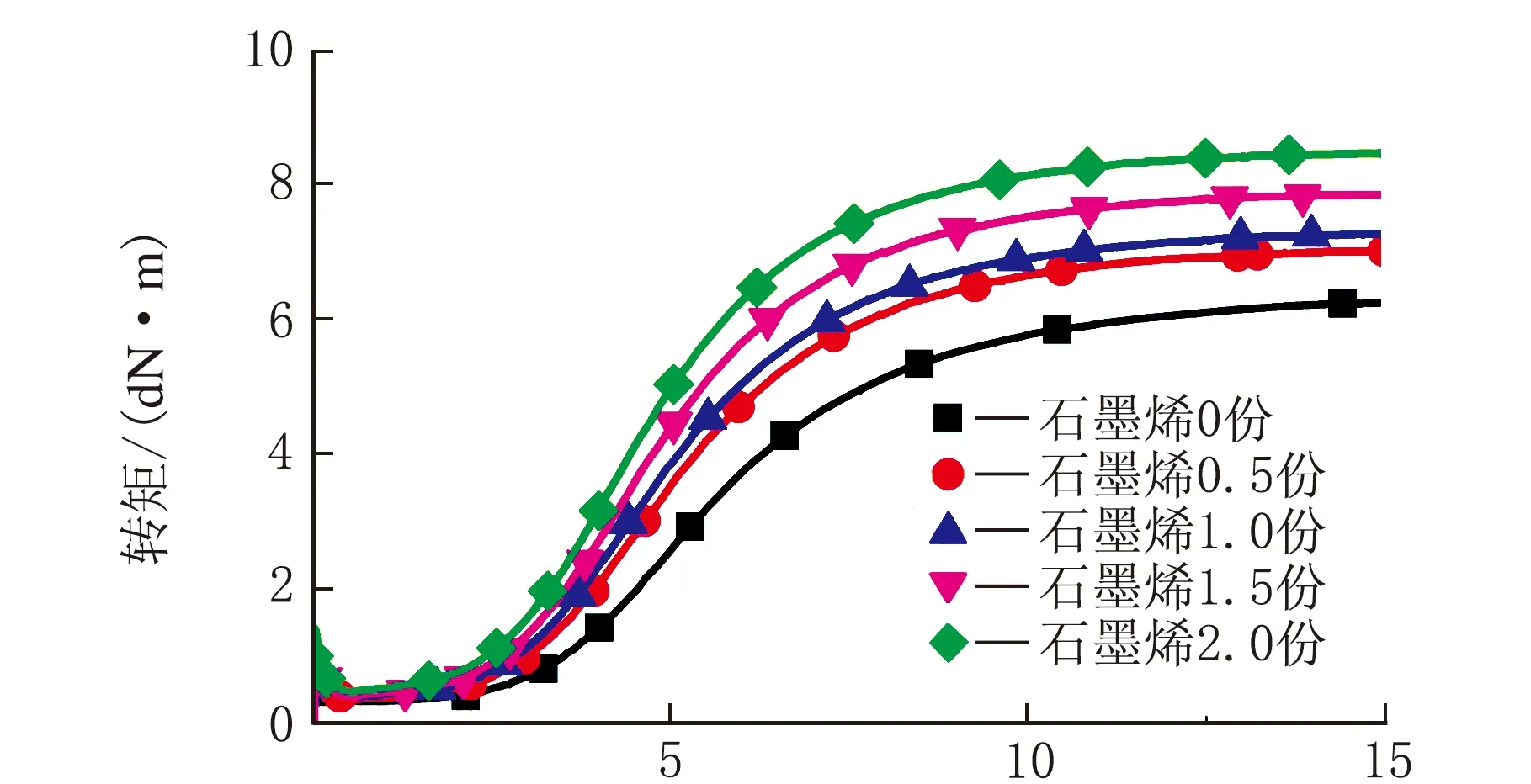

不同石墨烯含量的异戊橡胶复合材料样品的硫化曲线见图1,其测试数据见表2。

t/min图1 不同石墨烯含量的异戊橡胶硫化曲线

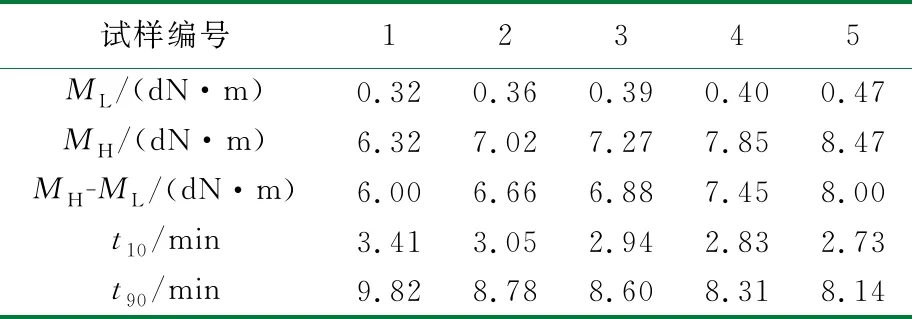

表2 不同石墨烯含量的异戊橡胶硫化特性1)

由表2可知,随着石墨烯的添加量的增多,MH-ML的数值不断上升,说明石墨烯对异戊橡胶的交联产生了增强作用,这是因为石墨烯分散在异戊橡胶中后,橡胶硫化时,纳米石墨烯较大的表面吸附作用与异戊橡胶能够形成新的较多的交联点,从而增加了异戊橡胶的交联密度,使硫化程度上升。另外,随着石墨烯含量增加,石墨烯对橡胶硫化程度的增强效果也呈现上升趋势。从表2中还可看出,随着异戊橡胶中加入的石墨烯含量增多,t10和t90都表现出了一般橡胶硫化的趋势,但随着石墨烯含量的增加,橡胶的t10逐渐减小,这可能是由于加入石墨烯后导致异戊橡胶的黏度有所增大,因而焦烧时间略微变短。

2.2 力学性能分析

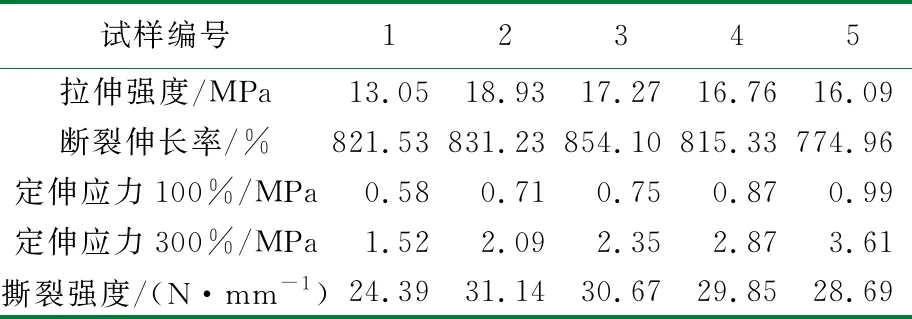

不同石墨烯含量的异戊橡胶力学性能测试结果见表3。

表3 不同石墨烯含量的异戊橡胶的力学性能

由表3可知,未加石墨烯的异戊橡胶,拉伸强度最低,当添加石墨烯0.5份后,拉伸强度得到大幅度上升,说明石墨烯能够对异戊橡胶的力学性能起到增强的作用。随着石墨烯含量的增加,当添加量达到2份时,拉伸强度出现了缓慢下降的趋势,推测石墨烯含量增多时,由于石墨烯密度小,比较轻,体积分数较大,纳米颗粒间表面吸附作用较强,容易发生团聚,在异戊橡胶内部分散比较困难,导致石墨烯添加量太大时,对异戊橡胶的补强作用反而下降。

此外,随着石墨烯含量的增加,异戊橡胶的断裂伸长率呈现一种先增加后减少的趋势,当石墨烯含量为1.0份时,断裂伸长率最高,异戊橡胶的定伸应力也随着石墨烯含量的增加而增大。综合考虑异戊橡胶的力学性能,制备一种刚性大、强度高、同时又具有较大断裂伸长率的异戊橡胶复合材料,可以在异戊橡胶中添加约1.0份的石墨烯填料为最佳。

另外,由表3中不同含量石墨烯补强的异戊橡胶的撕裂强度测试结果可知,未加石墨烯时,异戊橡胶的撕裂强度比石墨烯补强后异戊橡胶的最大撕裂强度低,加入0.5份石墨烯使异戊橡胶的撕裂强度大幅度升高;与拉伸性能测试结果相似,异戊橡胶的撕裂性能也是随着石墨烯含量的增加,呈现一般橡胶的变化趋势,但不同添加量的石墨烯橡胶,其撕裂强度总体都高于未用石墨烯增强的橡胶材料。随着石墨烯含量的增加,其撕裂强度先升高后降低的原因可能是由于石墨烯含量太大,石墨烯发生团聚的趋势增强,整个团聚体系粒径增大,超出了纳米尺度范围,使石墨烯的比表面积减少,与橡胶基体的相互作用减弱,当橡胶受到拉伸作用时,这些石墨烯团簇容易成为应力集中点,引发裂纹的生成,最终导致撕裂强度的下降。

综合所测得的拉伸性能及撕裂性能结果分析,石墨烯在异戊橡胶中的添加量并不是越多越好,添加过多的石墨烯容易发生团聚,反而造成石墨烯对异戊橡胶的增强效果不佳,因此,可以通过对石墨烯进行表面改性,使石墨烯颗粒能够与异戊橡胶基体具有更好的相互作用,或者利用某些方法,增加石墨烯在橡胶中的分散程度,来防止石墨烯的团聚,使异戊橡胶中的石墨烯具有比较好的增强效果。

2.3 SEM断面分析

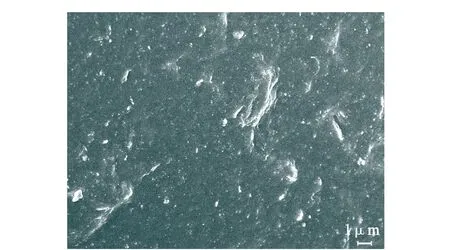

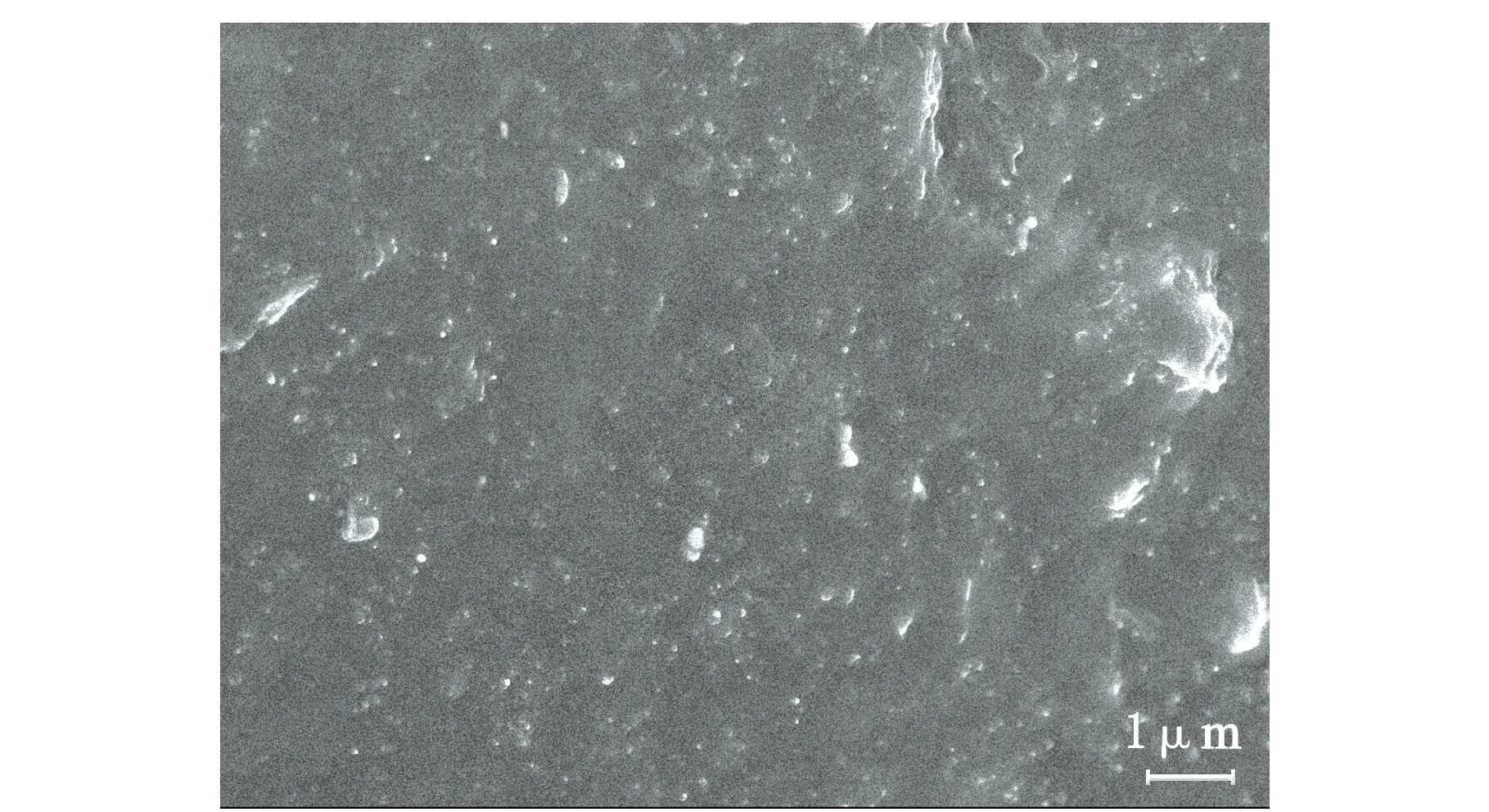

石墨烯添加量为2份的异戊橡胶经液氮冷冻后不同放大倍率的扫描电子显微镜照片见图2。

a 放大5 000倍

b 放大10 000倍图2 扫描电镜断面形貌图

由图2可知,石墨烯填料在橡胶内总体上分布比较均匀,同时说明石墨烯与异戊橡胶分散和结合程度较好,两者有较好的相容性,从而使石墨烯补强后异戊橡胶的力学性能得到大幅度提高;但在放大10 000倍率下可以看到断面上某些部分出现了一定程度的填料团聚现象,因此,石墨烯的添加量应控制在一定程度范围,尽量使石墨烯在橡胶中分散均匀。

2.4 电性能分析

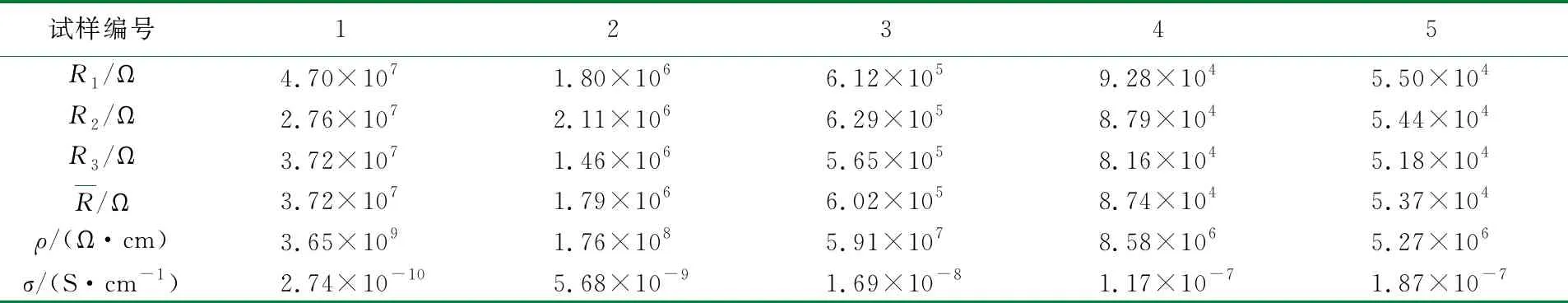

使用数字电阻计测得的不同含量的石墨烯补强异戊橡胶的电阻以及计算出的电阻率和电导率见表4。

表4 样品的电阻、电阻率和电导率测试1)

由表4可知,在异戊橡胶中加入不同含量的石墨烯可以大幅度地提高石墨烯的电导率,减小异戊橡胶的电阻。随着石墨烯在异戊橡胶中的含量增加,电导率不断增大,电阻率不断减小,石墨烯为2.0份,电导率达到了1.87×10-7S/cm。因此,随着石墨烯添加量的不同,异戊橡胶的电导率也不同,这样可以制备电导率可控的抗静电异戊橡胶。但当石墨烯添加量太多时,由于存在着团聚现象,导致异戊橡胶的电导率达到一定阈值后增加幅度趋于减缓,因此在制备导电橡胶和抗静电橡胶时一定要控制好石墨烯的添加量,使之综合性能达到最佳。

3 结 论

通过将不同份数的石墨烯与异戊橡胶混合,可以看出石墨烯能够提高异戊橡胶的拉伸强度和撕裂强度,这与石墨烯能够增大异戊橡胶的硫化程度有关;同时随着石墨烯含量增多,石墨烯对异戊橡胶硫化的促进效果也会增强。但是石墨烯含量的增多也会导致异戊橡胶的t10下降,影响橡胶混炼过程的安全性,另外,加入过多的石墨烯可能导致焦烧,因此石墨烯添加量要控制在一定的范围。另外,当异戊橡胶中加入0.5~1.0份的石墨烯时,异戊橡胶的力学性能较好,同时硫化时间较短;当加入2.0份的石墨烯时,异戊橡胶的电导率提高近1 000倍,达1.87×10-7S/cm,可以制备适应某些领域的抗静电橡胶和导电橡胶。