低挥发润滑脂流变性能研究

2020-09-10何懿峰刘邦明陈晓伟尹开吉刘中其梁宇翔

何懿峰,刘邦明,陈晓伟,尹开吉,刘中其,梁宇翔

(1.中国石化石油化工科学研究院,北京 100083;2.空军后勤部军需能源质量监督站)

空间装置由于所处的环境特殊,其运动部件的润滑多采用固体润滑。固体润滑剂的优点是能有效解决高温、高负荷、超低温、超高真空、强辐射、强腐蚀性介质等特殊及苛刻环境工况条件下的摩擦、磨损和润滑防护等问题,其缺点是摩擦系数较大、会产生磨屑等污染摩擦表面、噪音和振动较大、自行修补性较差等。在液体润滑中,即使润滑油膜破裂,只要润滑油流入破裂部位,润滑性能立即得到恢复,而固体润滑剂基本没有这种功能。随着航天飞行器部件工作寿命越来越长、转速越来越高、负荷越来越大,对润滑的需求也越来越高,固体润滑剂已很难满足要求,迫切需要开发润滑性更好、能适用于空间环境的润滑油和润滑脂[1-2]。

空间用润滑油的种类主要有矿物油和合成油两大类,其中常用的合成油为全氟聚醚(PFPE)、聚α-烯烃(PAO)、多烷基环戊烷(MAC)、硅碳烃(SiHC)、硅油、聚醚、聚酯、聚苯醚、磷酸酯、氟氯烃等。基于矿物油的空间润滑脂的主要特点是润滑性较好、低温性较差、饱和蒸气压较高,不能直接暴露于真空环境;基于全氟聚醚油的空间润滑脂的主要特点是低温性较好、饱和蒸气压很低、润滑性较差,可以在真空环境下使用;而基于MAC的空间润滑脂的主要特点是润滑性、饱和蒸气压、低温性介于上述两者之间,具有较好的通用性,可以应用在真空度不太高的环境或有一定密封措施的真空环境[3-6]。

润滑脂是将稠化剂分散于润滑油基础油内制成的一类半流体状至固体状的润滑剂,也可加入其他组分以改善某些特殊性能[7]。润滑脂用途广泛,具有润滑、防护和密封作用,虽然产量在石油产品中占比不大,但品种很多,是国民经济各部门不可缺少的重要材料[8]。美国NYE等公司的空间级润滑脂,如RHEOLUBE 2000,RHEOLUBE 2000B,RHEOLUBE 2000F,RHEOLUBE 2000T,RHEOLUBE 2004系列润滑脂,均是以MAC为基础油、复合金属皂或聚四氟乙烯为稠化剂的润滑脂。国外在1990年代后加大了对MAC的研究和应用,现已成为世界各国液体空间润滑剂研究的重点,并在美、日等国得到了实际应用。中国石化石油化工科学研究院近年来开发了以MAC为基础油的用于低挥发空间机械部件的润滑脂,满足了我国对此类润滑脂的需求。

润滑脂的机械安定性是其应用性能的重要方面,直接影响润滑性能和使用寿命。最常用的评价方法是测其十万次延长工作锥入度与60次工作锥入度的差值,该方法需要数百克样品,这对以制备难度大、价格昂贵的MAC为基础油的润滑脂十分不经济。流变仪近年来被越来越多地用于研究润滑脂的流变学特性,其特点是操作方便灵活、功能强且样品消耗量以克计。流变学主要是从应力、应变、剪切速率、温度和时间等方面研究材料变形与流动的一门科学,润滑脂具有典型的弹性和黏性双重特性,对它的研究属于流变学范畴,润滑脂的流变性是指润滑脂在受到外力作用时的流动和变形的特性[9-13]。国内外有关MAC基润滑脂的流变学研究鲜有报道,而其综合性能较好,研究它的流变性对于其更好的应用具有重要意义。

1 实 验

1.1 原料和仪器

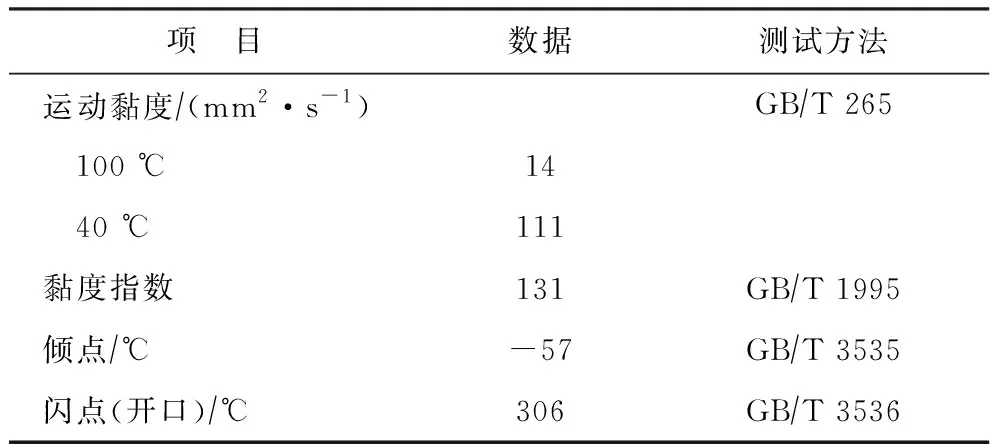

1.1.1 试验原料MAC基础油,自制,典型性能数据见表1;复合金属皂稠化剂,自制;多功能添加剂,自制。

表1 自制MAC基础油典型性能数据

1.1.2 试验设备自制小型润滑脂合成装置,容积2 000 mL,可调速、带刮刀搅拌,自动控温;电子天平;水银温度计;三辊研磨机;扫描电子显微镜(SEM,Hitachi S-4800);高速离心机(Sigma,3K30H)。

MCR-301旋转流变仪:Anton Paar公司生产,最小扭矩0.01 μN·m,最大扭矩200 mN·m,转矩分辨率0.1 nN·m,最大速度314 rads,角频率范围1×10-7~628 rads,法向力范围0.015~50 N,仪器温度控制系统由电加热系统和空气冷却系统组成,温度控制精度可以达到0.01 ℃。

1.1.3 制备方法MAC润滑脂的制备:将部分基础油和复合金属皂混合加热,搅拌升温至最高炼制温度,加入部分冷油降温,加入添加剂以三辊磨研磨2~3次得到成品,称为自研脂。

润滑脂皂纤维的制备:取少量润滑脂样品分散在石油醚中,经离心分离处理除去基础油,相同操作连续3次使基础油全部洗掉。

2 结果与讨论

2.1 自研脂主要理化性能

自研脂与国外同类产品典型性能数据对比见表2。由表2可见:研制的MAC润滑脂具有优良的综合性能,各性能指标达到国外同类产品水平,关键的饱和蒸气压比国外样品小了2个数量级,仅为国外样品的0.3%,说明自研脂具有更好的低挥发性;蒸发损失和低温转矩也优于国外样品。

表2 自研脂与国外同类产品典型性能数据

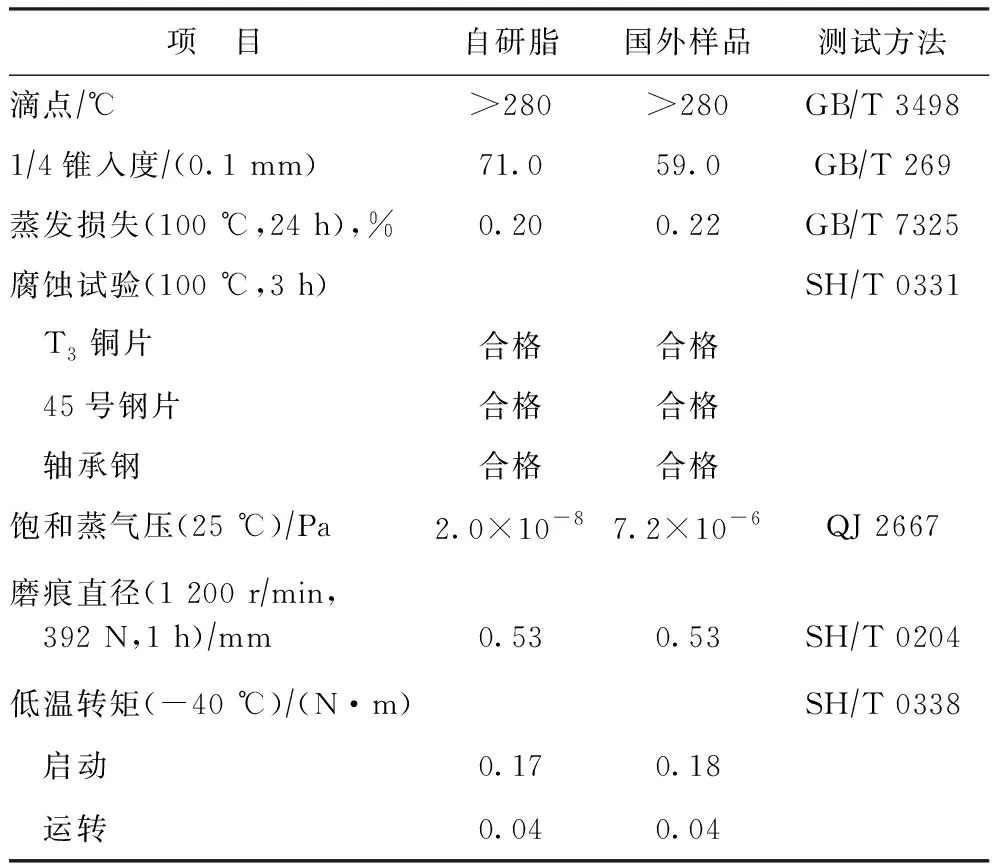

2.2 模量曲线研究

润滑脂具有黏弹特性,黏弹性中的弹性部分用储能模量(G′)表示,表明应力能量在试验时可暂时储存回收。黏性部分则用损耗模量(G″)表示,表明润滑脂初始流动时会损耗能量,转化为剪切热,该损耗不可逆。当受到较小外力作用时,表现出弹性,剪切动能被完全转化成为势能而暂时储存在纤维骨架中,随着剪切应变(γ)不断增大,通常把G′开始减小的点称为线性黏弹区(LVE)的终点,即为屈服点,对应的剪切应力称作屈服应力(τy),通过该点可以确定润滑脂所能承受的最大弹性形变。随着γ继续增大,G′线和G″线相交,交点称为流动点,对应的剪切应力称为流动应力(τf),此时润滑脂的结构受到较大破坏,润滑脂开始流动。

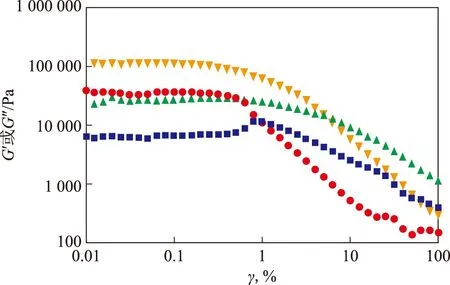

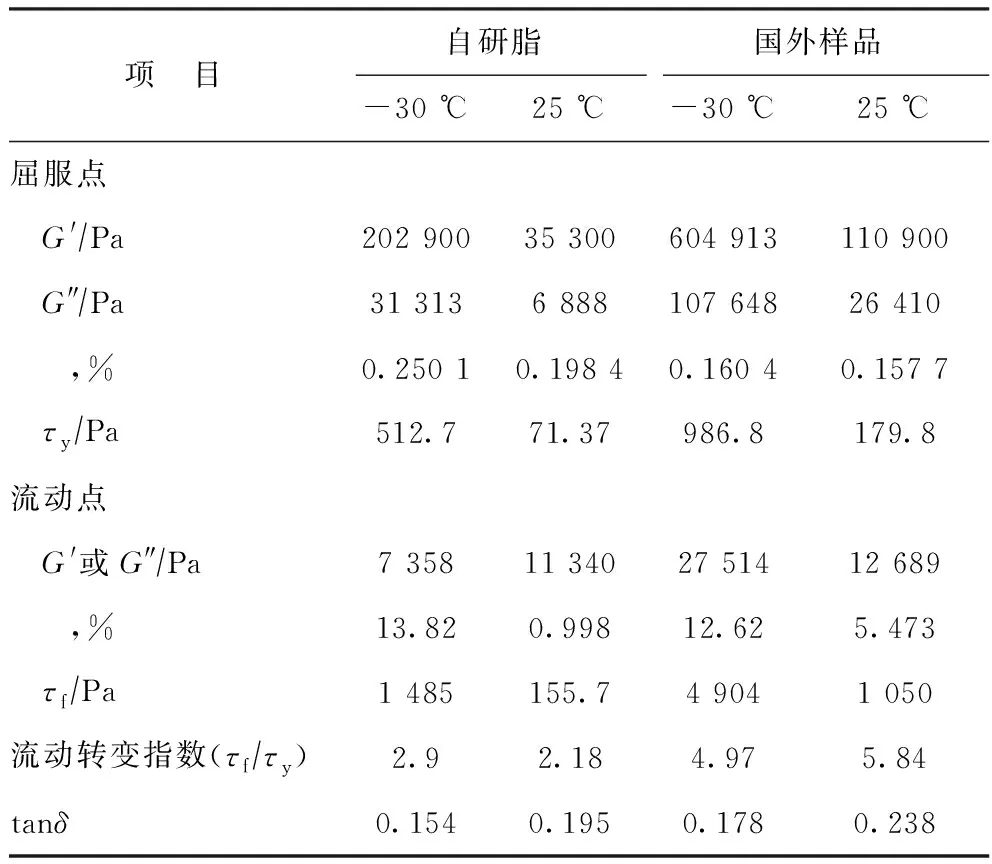

试验选用CP25-SN13229型转子测试系统,转子直径为0.048 mm,角速度设定为1 rads,γ取0.01%~100%,测试温度精度为±0.1 ℃,分别考察了自研脂和国外样品在不同温度下的模量曲线,结果显示当温度超过50 ℃时,两个样品均不存在明显的线性黏弹区。图1和图2分别是-30 ℃和25 ℃的模量曲线。由图1和图2可见,两个温度下均有较明显的线性黏弹区,且相同温度下自研脂比国外样品具有更宽的线性黏弹区范围。随着γ的增加,同一温度下2个样品的变化趋势完全相同,模量的差别主要是润滑脂本身的稠度造成的,国外样品实测为NLGI 3号脂,而自研脂为NLGI 2号脂,国外样品的稠化剂含量更高使得其模量更大,这也使得相同温度下流动转变指数更大。根据图1和图2,得到在2个温度条件下样品在屈服点流动点的储能模量、损耗模量及对应的应变值,结果见表3。由表3可见,两个样品的损耗系数tanδ(其值为屈服点处的G″G′)均很小(远小于1),说明润滑脂黏弹性中弹性占据主导地位,其中国外样品在25 ℃下的tanδ值最大,说明该样品高温下黏性的作用开始凸显。

图1 -30 ℃恒温条件下的模量曲线自研脂:●—G′; ■—G″; 国外样品: ▲—G″。图2同。

图2 25 ℃恒温条件下的模量曲线

表3 不同温度下样品在屈服点流动点的储能模量、损耗模量及对应的应变值

表3 不同温度下样品在屈服点流动点的储能模量、损耗模量及对应的应变值

项 目自研脂国外样品-30 ℃25 ℃-30 ℃25 ℃屈服点 G'∕Pa202 90035 300604 913110 900 G″∕Pa31 3136 888107 64826 410 ,%0.250 10.198 40.160 40.157 7 τy∕Pa512.771.37986.8179.8流动点 G'或G″∕Pa7 35811 34027 51412 689 ,%13.820.99812.625.473 τf∕Pa1 485155.74 9041 050流动转变指数(τf∕τy)2.92.184.975.84tanδ0.1540.1950.1780.238

2.3 变温恒速剪切下的表观黏度

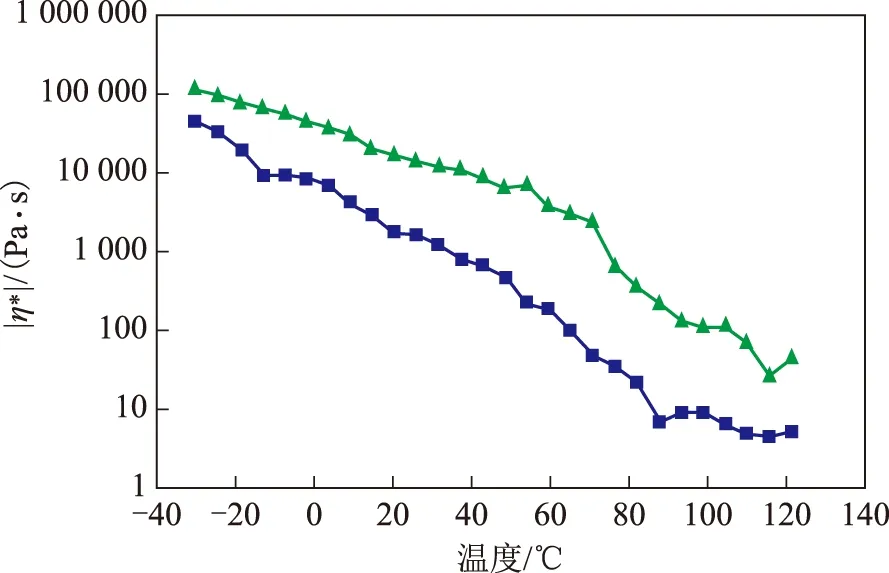

图3是恒速剪切下样品表观黏度随温度的变化情况。由图3可见,随着温度的升高,两个样品的表观黏度(|η*|)均下降,且两个样品的变化规律完全一致。自研脂的表观黏度小于国外样品,这主要是两者稠度不同引起的。

图3 不同温度条件下的表观黏度■—自研脂; ▲—国外样品。图4、图6同

2.4 高速剪切曲线

润滑脂主要用于轴承等零部件的润滑,启动时多是短时间就加速到较高转速,可能还涉及低温到高温的变化。为了探究实际运行过程中润滑脂的流变性变化,用流变仪模拟了不同恒定温度下剪切速率短时间从0.01 s-1上升至4 000 s-1的工况,得到黏度随剪切时间的变化曲线,结果见图4。由图4可见:从-30 ℃低温到120 ℃高温,两个样品的总体变化趋势相似,黏度均随着剪切时间的增加而下降,最后趋于稳定;120 ℃时多了一个黏度先快速下降后又增加然后再下降的过程,这可能是由高温下润滑脂分油引起。由图4还可以看出,不同温度下,国外样品的起始黏度均大于自研脂,经过长时间剪切黏度趋于稳定后,自研脂的黏度均大于国外样品,说明自研脂具有更好的结构稳定性,有利于延长使用寿命。

图4 不同温度下高速剪切样品的黏度变化曲线

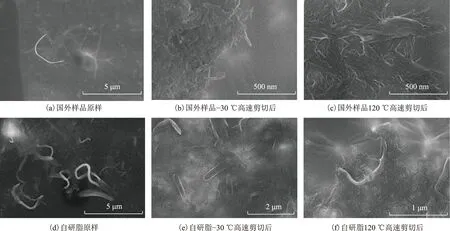

润滑脂的胶体结构对其性能具有决定性的影响,因此,润滑脂微观结构的表征十分必要。图5为两个润滑脂样品在不同温度下高速剪切前后的扫描电镜照片。由图5可以看出:国外样品和自研脂原样的皂纤维均较长,都形成了空间网络状结构,不同的是自研脂的皂纤维更粗一些;经-30 ℃和120 ℃高速剪切后,国外样品皂纤维变得更短,自研脂皂纤维也变短,但幅度比国外样品小。总体来看,高速剪切对国外样品的胶体结构破坏作用要大于自研脂,导致其黏度变化也更大,进一步印证了自研脂更好的胶体结构和机械安定性。

图5 两个样品在不同温度下高速剪切前后的SEM照片

2.5 触变环曲线

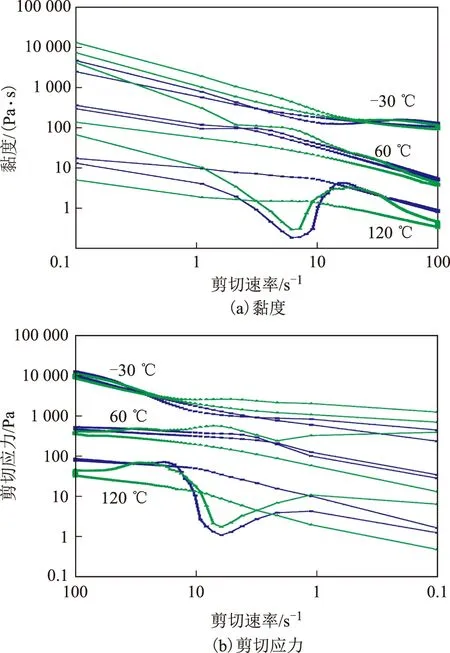

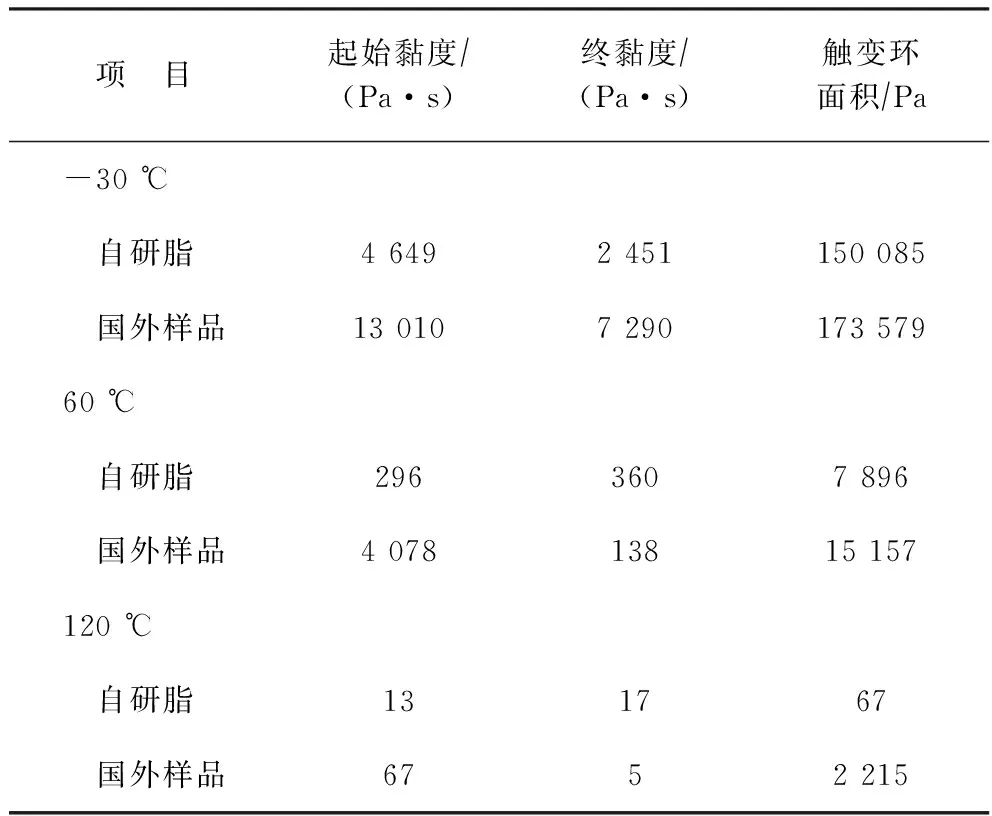

触变环曲线可以反映润滑脂经工作或剪切后结构的恢复能力,触变环的面积越大,说明经过剪切后结构的恢复能力较差;反之,触变环的面积越小,说明经过剪切后结构的恢复能力越强。图6是不同温度下两个样品的触变环曲线,由之得到的触变环面积见表4。恒定温度下,剪切速率从0.1 s-1逐渐增加到100 s-1,以100 s-1的剪切速率剪切一段时间,然后再从100 s-1逐渐减小到0.1 s-1,分别测得样品的黏度和剪切应力。由图6和表4可见:-30 ℃时,两个样品的终黏度均小于起始黏度,且终黏度为起始黏度的50%左右;60 ℃时,自研脂黏度变化不大,而国外样品从起始黏度4 078 Pa·s大幅降低到终黏度138 Pa·s,减小了97%,说明润滑脂的结构被显著破坏;120 ℃时的趋势与60 ℃时十分类似。从低温到高温的3个温度下的触变环面积均是自研脂更小,特别是120 ℃时自研脂触变环面积仅为国外样品的3%,这些结果都说明自研脂具有更好的结构恢复能力和抗剪切能力,有利于使用过程中保持胶体结构,延长使用寿命。

图6 不同温度下低速剪切样品的触变环曲线

表4 不同温度下样品触变环的面积

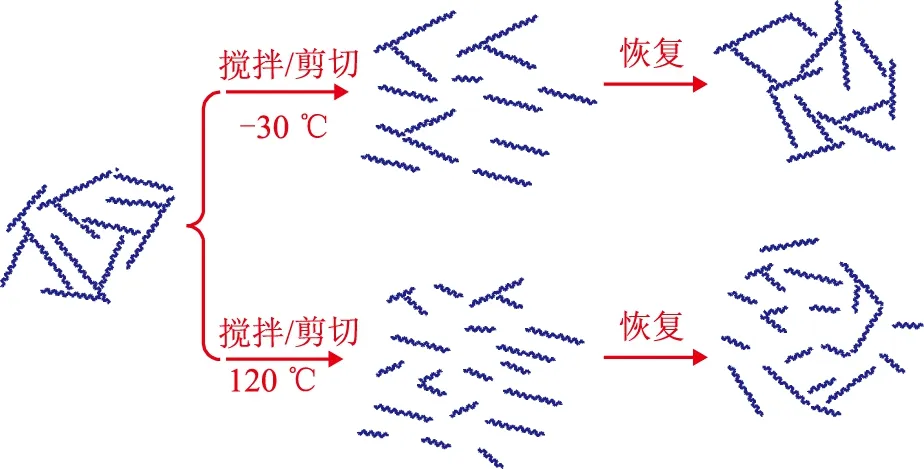

图7为两种不同温度下剪切作用时润滑脂内部的纤维结构变化示意。-30 ℃剪切时皂纤维相对松散的结构在剪切力的作用下定向排列,在逐渐减小剪切力的过程中结构逐渐恢复,但部分结构破坏导致恢复不完全。120 ℃剪切和恢复过程中,尽管样品的皂纤维较长,但在高温和剪切作用下,长的纤维结构被破坏成短小结构,导致结构恢复能力大大减弱。

图7 润滑脂在-30 ℃和120 ℃剪切和恢复过程示意

3 结 论

研制的低挥发润滑脂的各项性能指标均达到了国外同类产品水平,个别性能如饱和蒸气压等更优。

从-30 ℃到25 ℃较宽的温度范围内两个样品均有较明显的线性黏弹区,且相同温度下自研脂比国外样品具有更宽的线性黏弹区范围,测量范围内的损耗系数tanδ值均很小,说明润滑脂黏弹性中弹性占据主导地位,其中25 ℃下的国外样品的tanδ值最大,说明该样品高温下黏性的作用开始凸显。

不同温度下,国外样品的起始黏度均大于自研脂,经过长时间剪切黏度趋于稳定后,自研脂的黏度均大于国外样品,说明自研脂具有更好的结构稳定性,有利于延长使用寿命。

综合来看,自研脂具有更好的结构恢复能力和抗剪切能力,有利于使用过程中保持胶体结构,延长使用寿命。