光伏电池片成膜工艺技改与节能减排研究

2020-09-08沈雯

沈雯

(南通市东港排水有限公司,江苏南通 226000)

1 引言

南通某新能源科技股份有限公司用常压化学气相淀积表面成膜方法(APCVD)生产光伏电池片,年产光伏电池片1 200 万片。工艺中采用钛酸乙酯和乙酸乙酯反应生成氧化钛,其中钛的价态不稳定,则根据TiO 和TiO2的氧化程度控制产品的品质,且有机反应过程中出现副反应(酯化反应)。其工艺过程主要环保问题为:前处理使用3%盐酸酸洗2 次、20%氢氧化钠碱洗,排放频次高,废水产生量多;APCVD工艺流程长,酯化(副)反应需使用带水剂(苯、甲苯、二甲苯等),影响员工生产环境;系统反应中带水剂沸点较低,反应液蒸馏过程中消耗水中的氧产生二氧化碳和水,且需投资于有机废水治理设施建设与运行;每万片光伏电池片的取水量1 758.33 t、耗电量5 108 kW·h、污水产生量1 406.67 t、CODCr产生量138.58 kg,较国内同行业每万片电池片取水量1 500 t、耗电量5 106 kW·h、污水产生量1 200 t、CODCr产生量95 kg,分别高0.17,0.000 4,0.17,0.46 倍;产品合格率为91%,较国内同行业合格率低8%。生产成本高也给产品市场竞争带来不利影响[1]。综上所述,开展光伏电池片表面成膜工艺技改与污染物减排研究,可为同行业提供基础方法,提高产品的市场竞争率。

2 试验部分

2.1 材料与设备

2.1.1 材料

每万片光伏电池片消耗:自来水1 758.33 t、电5 108 kW·h、硅片1.02 万片、银浆0.001 5 t、铝浆0.007 t、硅烷0.989 4 t、氨气0.5 t、氮气0.856 9 t、氧气0.017 6 t、四氟化碳0.001 7 t、氢氧化钠0.005 t、氢氟酸0.025 t、盐酸0.013 t、三氯氧磷0.994 t、氢氧化钾0.014 t、异丙醇0.026 t。

其工艺流程为:硅片—硅片离子水水洗—碱洗—制绒—酸洗、水洗—氢氟酸洗Ⅰ—扩散—刻蚀—氢氟酸洗Ⅱ—PECVD(等离子化学气相淀积)—印背场、印背电极、印栅极—烧结—成品。

2.1.2 设备

薄膜淀积装置为中国科学院北京微电子研究所制造的HQ-2 型PECVD 淀积台,淀积台由反应室、真空系统、气路系统、射频电源以及控制电路组成,反应室由内外2 个腔室镶嵌而成,外腔室接分子泵机组形成高真空系统,内腔室接真空机械泵。

2.2 研究结果

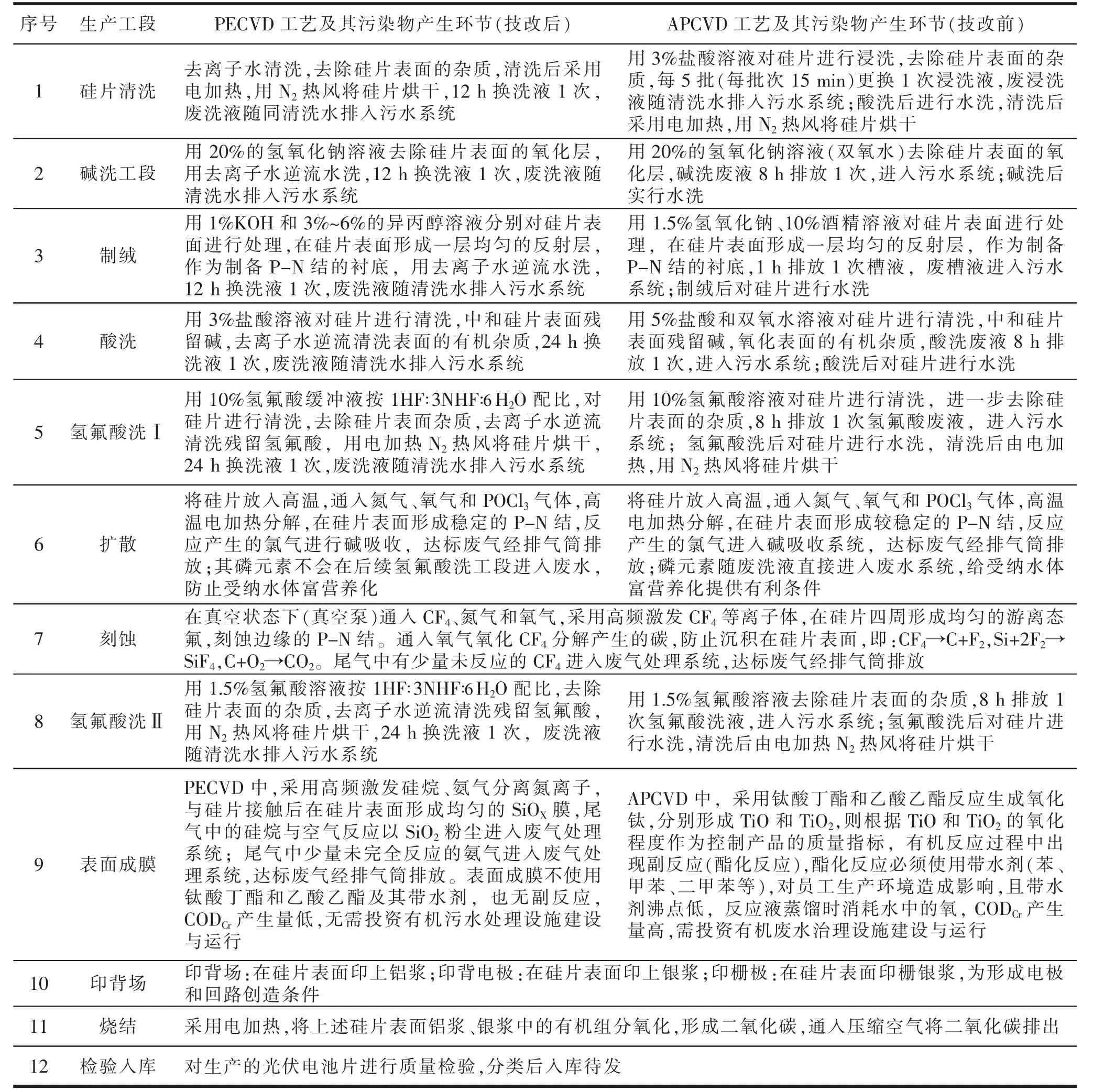

表面成膜工序PECVD 与APCVD 在工艺过程、生产条件、使用的原辅材料及其污染物产生等方面,既有相同之处,又有原则性的区别。2 种工艺方法及其污染物产生环节[2]见表1。

表1 2 种表面成膜工艺及其污染物产生环节

由表1 可见,PECVD 成膜工艺合理:(1)序号1,由原来的酸洗、水洗改为去离子水水洗,不但可减少盐酸的用量,且可减少硅片前处理与末端污水处理中和碱的用量。(2)从序号1 至5 及序号8 洗液由1~8 h 改为12~24 h 更换1 次,减少了洗液的排放。(3)用氢氧化钾替代氢氧化钠,有利于清除硅片表面杂质与后续的上浆,用异丙醇替代乙醇可防止淀积膜起气泡,减少固废产生量。(4)PECVD 工艺中不用钛酸丁酯、乙酸乙酯,也无酯化反应(副反应)中带水剂(苯、甲苯或二甲苯)降低CODCr产生量,减少相关设备运行与维护费用,不需投资建设有机废水处理设施与运行。(5)PECVD 工艺可有效解决APCVD 因氧化钛中钛的化合价(易形成TiO和TiO2)不稳定,难于控制产品质量的不利因素。

3 结果分析与讨论

3.1 正交试验

PECVD 淀积SiO2通过表面吸附作用和低能离子轰击而增强的异质自由基原理进行,在PECVD 淀积中用高频激发硅烷,由氨气分离出氮离子,与硅片接触后在硅片表面形成均匀的SiOX膜,即:SiH4+N2+O→SiO2(O+H2+N2)。本次试验按照国内外统计学家提出的水平组合正交表的设计要求[3],选择SiH4流量、NH3流量、温度、时间、射频功率、腔内压、淀积速率与淀积厚度8 项因素,分别取值进行L9(34)三水平四因素试验[3],以试验结果作为确定PECVD 替代APCVD 适用性的依据。

淀积时间、温度、硅烷与氨流量等因素试验数据见表2。

表2 淀积时间、温度、硅烷与氨流量等因素试验数据

淀积温度与硅烷、氨流量与时间正交化试验见表3。

表3 淀积温度与硅烷、氨流量与时间正交化试验

由表3 可见,以试验A2组(An对应于Kn)对应K2产生的温度控制效果较好,其K2值为61,R 值为9.3,分别大于B2,C2和D2,其最佳水平组合为A2,B2,C2和D2。对应于表2 序号5 数值,在280 ℃时,淀积15 min,控制SiH4流量为30 mL/min、NH3流量为35 mL/min,其光伏电池片淀积效果经椭偏仪测试,薄膜的均匀性稳定,折射率均匀性<0.5%,厚度均匀性<2.5%,表明该工艺条件下SiO2薄膜均匀性较好,其他时间与温度及SiH4与NH3流量组合效果不佳。

射频功率与腔内压、淀积速率及淀积厚度正交试验见表4。

表4 射频功率与腔内压、淀积速率及淀积厚度正交试验

由表4 可见,A 因素的K2值为62.7,R 值为11.4,分别大于B2,C2和D2,试验产生的最佳水平组合为A2,B2,C2和D2。对应表2 序号5 数值表明,影响淀积效果除表3 中的因素外,还需要有表4 中的射频功率、腔内压、淀积速率与淀积厚度因素支持才能获取最佳效果。即射频功率控制在200 W,腔内压力调整为4.0 Pa,淀积速率为0.082 μm 与淀积厚度为0.076 μm,可满足生产条件。

3.2 分析与讨论

3.2.1 速率与温度试验

为了解淀积速率与淀积温度之间的变化关系,在淀积温度0~280 ℃之间选择每间隔50 ℃为试验单元;250 ℃以上按每上升10 ℃为试验单元,直至280 ℃,观察淀积速率上升情况,以便为方案实施提供基础数据,结果见图1。

图1 淀积速率与淀积温度变化关系

图1 显示,在淀积温度小于280 ℃时,淀积速率随淀积温度上升,且呈线性增长,当淀积温度继续增加,高到280 ℃附近时其淀积速率达到0.082 μm。据报道,淀积温度达到280 ℃时,“膜中无序物质的激活与无序物质引入达到了平衡”,本次试验结果与报道内容基本一致,工艺中产生微量的氨气和氮氧化物。据南通市环境监测中心站《建设项目竣工环境保护验收监测报告》(通环监验字〔2019〕第047 号),车间内氨气与氮氧化物分别为0.08,0.095 mg/m3,满足《大气污染物综合排放标准》(GB 16297—1996)表2 中二级标准限值1.5 mg/m3和0.12 mg/m3的要求。

3.2.2 速率与腔内压试验

单位时间腔内压作用于淀积对象,关系到淀积的贴近度与速度,因此,观察腔内压的变化对淀积速率的影响具有重要意义。试验分析了1.0~10.0 Pa 区间淀积速率在0.052~0.142 μm 之间的变化,结果见图2。

图2 淀积速率与腔内压变化关系

图2 显示,随着腔内压的上升,淀积速率也相应增高。腔内压为4.0 Pa 时淀积速率达到0.082 μm,但腔内压力也不能无限制地增加,因为压力越大,淀积速率越快,得到的SiO2膜则变得疏松,抗蚀性也降低,因此应将腔内压力设置在适当的区间。

3.2.3 厚度与时间试验

光伏电池片膜淀积时间与淀积厚度关系密切,试验中选用不同的淀积时间(取值8~15 min),观察淀积厚度在0.01~0.08 μm 区间的变化情况,结果见图3。

图3 淀积厚度与淀积时间变化关系

图3 显示,当淀积反应趋于稳定以后,SiO2膜的厚度随着淀积时间呈线性增长,直到15 min 时淀积厚度达到0.076 μm,满足淀积厚度0.07~0.08 μm 的要求。

3.2.4 射频功率与腔内压试验

淀积SiO2薄膜时的射频功率密度是影响薄膜结构的重要参数。试验中主要观察腔内压0~8.0 Pa 区间与射频功率(160~240 W)区间的变化关系,结果见图4。

图4 射频功率与腔内压变化关系

图4 显示,射频功率随腔内压的增加而上升,这是因为功率较低时,形成的膜层致密均匀;功率增高后,淀积速率加快,不易形成致密均匀的膜层,故射频功率不宜过低或过高。腔内压达4.0 Pa,射频功率为200 W 时较为适宜,否则,淀积效果不佳。

3.2.5 设备淘汰

技改为PECVD 工艺后除保留成膜公共设施外,淘汰了SYQ 石英管清洗设备1 台、SLPC-71H APVCD成膜及酯化反应(釜、泵与冷却)设施1 套、FEI-A型显微镜2 架、TL-1B 型少子寿命仪1 台、RTS-8 型四探针8 台、XYWH-5A 型烘箱5 台,累计19 台(套)。技改前,每万片光伏电池片生产用电5 108 kW·h,技改后(用电5 105.28 kW·h)下降2.72 kW·h[4],年产120 万片光伏电池片节电326.4 万kW·h。

3.2.6 成膜工艺技改

采用PECVD 工艺后不使用钛酸丁酯和乙酸乙酯,也无带水剂(苯、甲苯或二甲苯)酯化反应(副反应),年可减排CODCr5.71 t[5];酸洗水洗改为去离子水水洗,洗液由1~8 h 改为12~24 h 更换1 次,减少了取水量。取水量由技改前的21.1 万t 下降到技改后的17.81 万t,年节水3.29 万t;扩散工段磷元素不会在后续氢氟酸洗工段进入污水,化学反应式:15POCl3=3PCl3+6P2O5,2P2O5+5Si=5SiO2+4P,4PCl5+5O2=2P2O5+10Cl2,防止受纳水体富营养化。

4 技改效果分析

技改后每万片光伏电池片生产年耗电量、污水产生量及其主要污染物指标数据见表5。

表5 技改前后电、水消耗与污染物产排比较

PECVD 替代A PCVD 后,据南通市环境监测中心站《建设项目竣工环境保护验收监测报告》(通环监验字〔2014〕第047 号)可知,年节电326.4 万kW·h,年减排生产废水15.58%,CODCr年削减率达34.34%,氟化物年削减率为28.61%。污水中CODCr、氟化物与总磷排放浓度分别为76.63,19.8,0.06 mg/L,满足《污水综合排放标准》(GB 8978—1996)表4 中的三级标准及参照执行的《污水排入城市下水道水质标准》(CJ 3082—1999)表1 中的标准限值要求。氨气削减率为40.54%,氮氧化物削减率达37.93%,氨气与氮氧化物的排放速率分别为0.031,0.025 kg/h,均满足《大气污染物综合排放标准》(GB 16297—1996)表2 中二级标准和《恶臭污染物排放标准》(GB 14554—93)表1 中新改扩二级标准限排速率的要求,所排总量满足所在地环保部门核准的相关指标限量要求。

5 结论

(1)经过一系列试验可知,PECVD 满足工艺要求,解决了原工艺中用TiO 和TiO2的氧化程度控制产品品质不稳定的难点,产品合格率由91%提高到99%,减少固废产生8%。

(2)PECVD 工艺替代APCVD 工艺减少了电耗,淘汰了APCVD 工艺中酯化反应(副反应)的相关设备,年节电326.4 万kW·h。

(3)PECVD 工艺替代APCVD 工艺不使用钛酸丁酯和乙酸乙酯,也无带水剂(苯、甲苯或二甲苯)酯化反应(副反应)冷却水,年取水量由技改前的21.1万t 下降到技改后的17.81 万t,年节水3.29 万t;年污水排放量由技改前的16.88 万t 削减到技改后的14.25 万t,减排生产污水15.58%。

(4)新工艺年减排CODCr产生量5.71 t、氟化物产生量1.17 t、氨气0.15 t、氮氧化物0.11 t,实现了污染物排放浓度与总量双达标。

(5)新工艺实施中淘汰了部分原辅材料与设备,节约了生产成本支出。