流线型技术降低脱硫塔烟道阻力的研究

2020-09-08陈晓雷

陈晓雷

(福建龙净环保股份有限公司,福建龙岩 364000)

1 引言

随着经济的发展,国家对环保要求越趋严苛,电厂原有的环保设备已无法满足排放要求,需要实施新一轮的超低排放改造,内容包括低氮燃烧改造、脱硫提效、烟气脱硝改造、低低温改造、新增GGH 设备等。一系列设备改造过程中,最直接的影响是烟道系统阻力剧增,原有风机无法带动机组烟风系统工况下满负荷运行[1-4]。电厂为保证燃煤系统稳定运行,只能进行引增合一或风机扩容改造。虽然风机改造后克服了系统阻力,但是风机电耗随之增加,厂耗电量明显增加,电厂用电率无法得到有效控制[5]。

某燃煤热电厂1,2 号机组依次进行了脱硫提效、石膏雨治理以及新增GGH 改造。各项改造完成后,污染物排放已达标,但各次改造之间缺乏协调统一,烟道连接布置未考虑整体气流阻力影响。第三方测试单位对1 号炉烟气系统阻力进行测试,结果表明,烟道阻力过高,机组无法满负荷运行。同时,改造后2台机组的平均供电煤耗为322.63 g/kW·h,与国家标准要求有较大差距。基于现场测试和CFD 数值模拟分析后,决定采用流线型低阻烟道技术对1,2 号炉脱硫塔出口至烟囱烟道段进行改造以降低烟道阻力。

2 项目概况

2.1 机组概况

本项目热电厂2×300 MW 机组配套锅炉采用东方锅炉制造的DG1025/17.4-II6 型锅炉。锅炉为亚临界参数、四角切圆燃烧方式、自然循环汽包炉,单炉膛п 型布置,燃用烟煤,一次再热,平衡通风,固态排渣,全钢架、全悬吊结构,炉顶带金属防雨罩。机组年运行7 000 h。

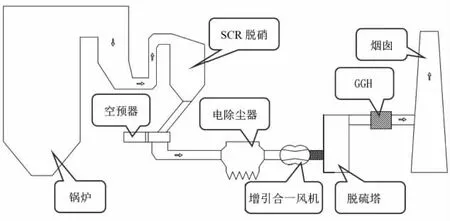

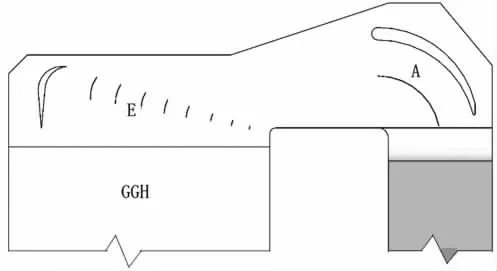

2012 年该热电厂进行了增压风机旁路烟道改造,2014 年1,2 号机组进行脱硫提效及石膏雨治理,2015 年后进行增引合一和超低排放改造。锅炉至烟囱系统工艺布置见图1。

图1 锅炉尾部系统烟气流程

2.2 存在问题

电厂通过以上改造后,烟囱排放满足了国家环保要求,但系统阻力急剧增加,同时烟道壁板出现异常振动。特别是超低排放改造中,由于脱硫吸收塔抬高,新增GGH 后,因烟囱入口位置无法变动,造成GGH 烟道出口从50 m 左右降至20 m 进入烟囱,中间烟道的连接布置极不合理。该段烟道长度约55 m,设置了5 个90 °弯头,增引合一风机至最大负荷时,该段烟道阻力达到1 376 Pa,同时GGH 本体及连接烟道出现较大幅度振动问题。

2.3 原因分析

1,2 号炉脱硫塔GGH 出口至烟囱入口之间的连接烟道存在以下布置问题。

2.3.1 脱硫塔后端烟道弯头设置不合理

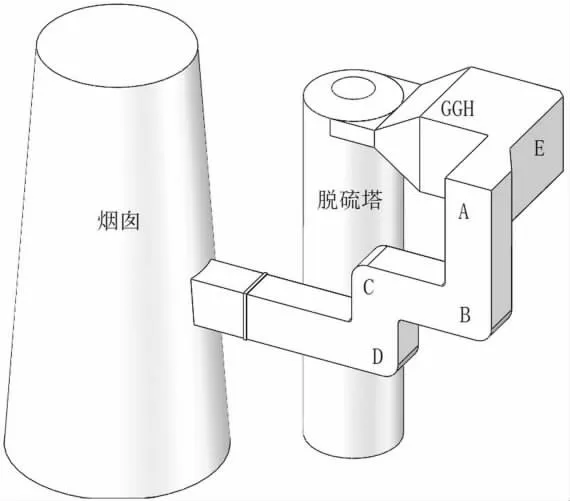

脱硫塔GGH 净烟气出口烟道至烟囱入口中心长度仅55 m 的烟道共有A,B,C,D,E(见图2)5 个连续急转弯头,并且弯头内部未设置导流板。通过CFD 数值模拟分析,弯头处及附近烟气涡流严重,并在弯头根部形成气流死区,实际断面流速极大增加,造成局部弯头实际阻力远大于理论计算值。

图2 改造前脱硫塔后端净烟道示意

2.3.2 烟道内撑杆结构密集

脱硫塔后端净烟道长度约55 m,烟道内密集布置2 种共计33 列不同类型的内撑杆。

该热电厂内撑杆采用圆钢焊管,焊管两端与壁板之间通过连接板焊接相连,由于结构强度上的要求,连接板尺寸较大,其中支点相同的支撑必须通过一块完整的连接板做连接,同时布置方向与烟气流向垂直。这样虽然满足了烟道支撑受力要求,但是烟气在经过内撑杆和连接板时,与其发生大面积碰撞,产生扰流和二次流,增大了烟道阻力。

3 解决方案

3.1 技术措施及原理

针对以上问题,研究采用流线型低阻烟道方案对脱硫塔GGH 出口端至烟囱入口端进行改造。流线型烟道技术是利用空气动力学原理,采用CFD 数值模拟方法,尽量将与气体接触的表面曲线设计得更光滑、圆润及流畅,以改变或引导气流,使气流更容易地通过道体,从而达到减少沿程阻力、降低道体振动、增强气流稳定性的目的[6-8]。

3.2 改造前烟道分析

该热电厂锅炉GGH 出口烟气量为1 472 428 m3/h、烟温80 ℃,按照1∶1 的比例建立三维实体模型,模拟范围从脱硫塔至烟囱入口,见图3。

脱硫塔净烟道系统的流动为三维湍流,需建立适当的湍流模型,本项目采用在工程上广泛应用的标准k-ε 模型,SIMPLE 算法。基本方程为连续性方程、动量方程和能量方程。首先,对GGH 单元内各个模块的流场进行模拟分析,并确定阻力系数;其次,再对整个GGH 流场进行模拟分析,确定其流动特性及参数;最后,对整个系统流场(脱硫塔后烟气系统)进行模拟分析。

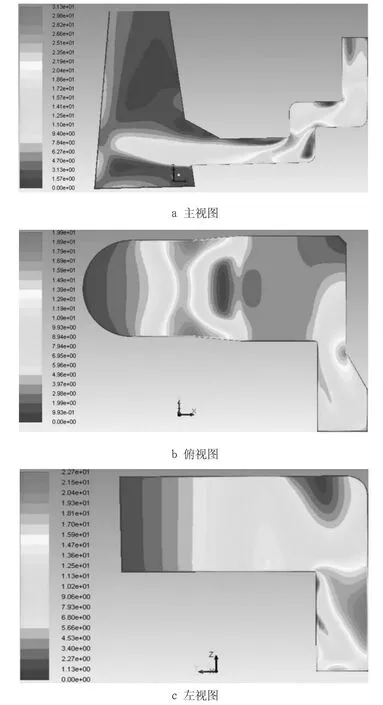

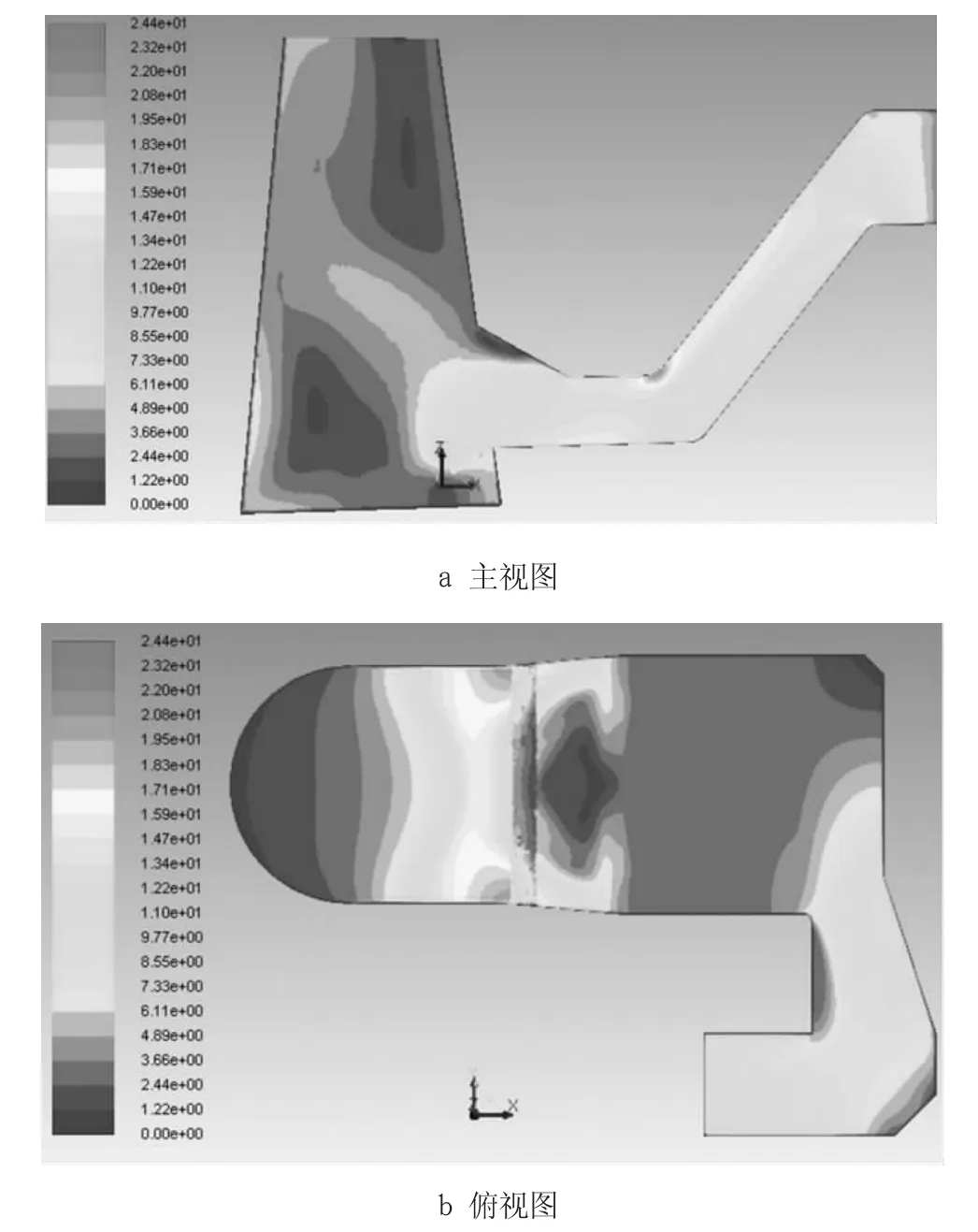

对改造前GGH 出口后净烟道段采用1∶1 三维实体建模并进行了数值模拟分析,经过CFD 数值模拟计算出整段烟道改造前阻力为1 298 Pa,与实际测试值1 376 Pa 相近。CFD 模拟压力场图见图4。

图4 压力场云图

3.3 改造方案

工程2 台机组脱硫净烟道段的流线型烟道改造,主要针对脱硫塔出口GGH 后端至烟囱入口间的55 m 烟道,主要改造内容包括2 个方面。

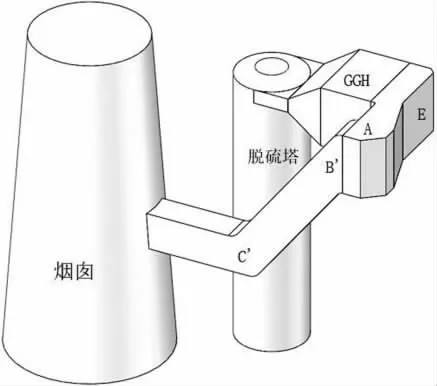

(1)烟道改弯取直,减少弯头,增加弯道转弯半径。优化后的烟道布置见图5。首先,延长弯头E 至弯头A 连接段长度,缓和变径段对流场的影响;其次,改变向下变向弯头A 方向至向左,同时优化其转弯外径;最后,删除弯头B,C,D,采用钝角弯头B’和钝角弯头C’连接整段烟道,保留烟囱入口段膨胀节。最终优化后烟道长度42 m,比原始烟道缩短13 m。

图5 优化后脱硫净烟道示意

(2)采用流线型导流板,减少内撑杆数量。弯头E 和弯头A 均为90 °急转变截面弯头,设计不合理,涡流效应明显,在采用流线型烟道对整个弯头整改的同时,在烟道内部增加流线型导流板。同时,优化弯头A 转弯外径。因流线型导流板结构具有较好的稳定性与一定的强度,经结构力学计算,可以代替该部分弯头部分内撑杆。烟道内部优化方案详见图6。

图6 烟道内部优化方案示意

通过流线型烟道优化可消除烟气涡流及烟气死区,降低阻力,减少风机电耗,达到电厂整体节能减排的目的。

3.4 CFD 数值模拟

流线型烟道优化后,再次对该段烟道模型进行了CFD 数值模拟计算,模拟计算的阻力场云图见图7。从CFD 模拟计算分析中,可确定采用流线型烟道方案,阻力大幅降低。整段GGH 出口烟道至烟囱间阻力值由原实测值1 376 Pa 降低至182 Pa,阻力降低86.8%。原因是流线型烟道设计将烟道内涡流、回流以及烟气死区消除,同时对烟道内撑进行优化,使流场分布更加均匀,因此可以预期改造后增压风机至脱硫入口段烟道阻力将大幅下降。

图7 烟道优化后阻力场云图

4 工程改造效果

4.1 性能测试

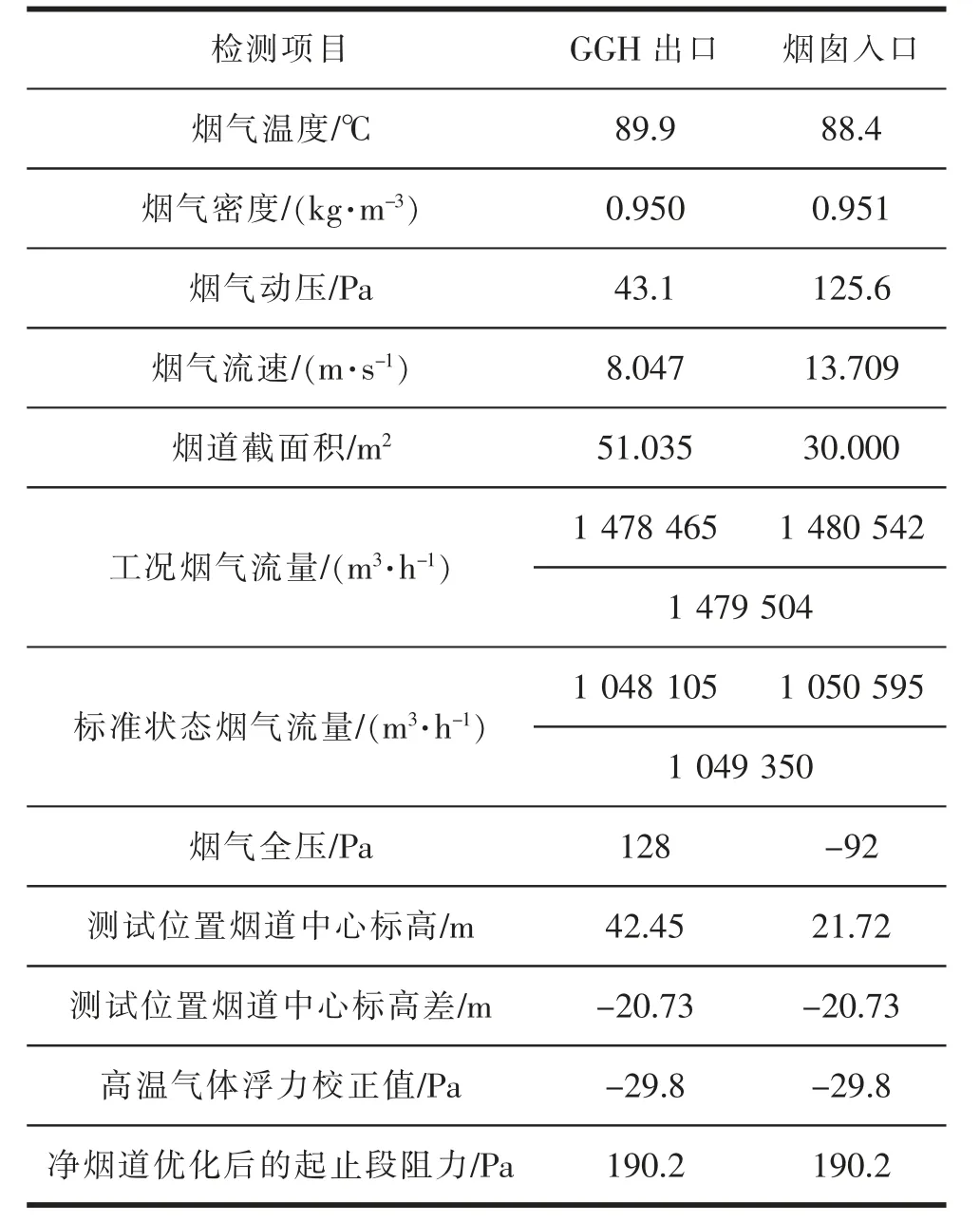

按如上方案对该电厂脱硫塔GGH 后端至烟囱段烟道进行流线型改造,重新投运后,从电厂DCS系统监测的运行阻力数据来看,优化效果明显,机组得以满负荷稳定运行。第三方测试单位在机组运行负荷为285 MW 时对2 号炉GGH 出口烟道进行了阻力测试,测试结果见表1。从表1 数据可看出,采用流线型低阻烟道技术对脱硫塔出口GGH 至烟囱间烟道改造后,阻力值从原来的1 376 Pa 下降至190.2 Pa,下降了86.2%。

表1 烟气阻力检测结果

4.2 经济性分析

脱硫塔GGH 出口至烟囱间的烟道进行流线型优化改造后,当机组运行负荷为285 MW 时,烟气系统阻力实际降低1 186 Pa,根据电厂风机的性能曲线计算,单台风机电耗降低值为402 kW。

按照电厂锅炉年运行7 000 h,电价0.4 元/kW·h计算,则单台风机每年节约电耗费用约112.6 万元,相当于每年为电厂节约1 776.9 t 煤耗(按标煤单价633.46 元/t 计算)。

5 结论

各燃煤电厂都在为系统设备升级与节能减排而努力,而降低烟道阻力是切实可行的方式之一。本文采用流线型低阻烟道技术,结合CFD 数值模拟计算结果进行结构分析,开展了流线型烟道的工程改造。通过该方法成功消除原烟道内存在的烟气涡流和流场死区,改善了烟道断面的流场分布均匀性,极大地降低了烟道阻力,提升了机组运行稳定性,同时解决了GGH 本体及连接烟道的振动问题。其中,第三方测试单位测试结果与CFD 模拟结果对比,运行工况及测试条件与CFD 模拟工况基本相符,采用流线型低阻烟道技术对原烟道优化后,通过CFD 数值模拟计算出整段烟道阻力为182 Pa,与实测值190.2 Pa非常接近,说明CFD 模拟结果具有可信的参考价值。

从本文数值模拟结果及工程应用检测报告的结果对比来看,无论是流场分布,还是烟风道阻力,流线型烟风道更优于常规烟风道,且结构设计与布置并不复杂,有利于降低电厂耗电率,符合国家节能减排的要求。