大面积薄壁结构激光选区熔化成形工艺研究

2020-09-06徐莹张亮付兴

徐莹 张亮 付兴

摘 要:激光选区熔化成形技术是以原型制造技术为基本原理发展起来的一种先进的激光增材制造技术。该文以大面积薄壁结构特点构件增材制造为例,对相同参数下不同厚度基板成形工艺进行差异性研究,分析影响成形质量的相关因素,为提高SLM增材制造高温合金金属零件成形精度提供依据。

关键词:增材制造;激光选区熔化;SLM;金属粉末成形;基板;成形精度

中图分类号:TG665;TH161 文献标志码:A

增材制造技术(俗称“3D打印”技术),是最近30年逐渐发展起来的一项先进制造技术[1]。增材制造技术由于具有工艺周期短、精度高以及低成本、不受结构限制的制造技术优势,正在成为航空发动机领域的重要发展方向,被越来越多地应用在航空发动机领域。

在复杂精密金属零件制造领域,对零件的尺寸精度有严格的要求,提高尺寸精度,可以缩短零件的后处理时间,降低制造成本[2]。尺寸精度是激光选区熔化增材制造技术中的关键问题,对零件的质量有至关重要的影响。而激光选区熔化涉及多学科、多领域,是集成粉末冶金技术、数控技术、激光技术、机械、计算机和真空技术为一体的复杂制造新技术。如何控制复杂的激光选区熔化增材制造从而获得高精度的金属构件是目前研究的主要内容。

该文分析了激光选区熔化增材制的特点,对影响成形质量的相关因素进行研究。使不同厚度基板分别在相同的激光功率、相同的激光扫描速度状态下“生长”薄壁类型零件。根据实验结果,初步提出一些用于激光选区熔化的零件设计制造规则。为了综合考察实验结果,设计一个具有大面积薄壁结构的零件并进行激光选区熔化成行。分析了零件的结构特点,并设计了工艺参数,提出了工艺方案,最终形成了具有较高精度的薄壁类型的金属零件。

1 激光选区熔化原理及优势

目前增材制造技术的种类繁多,激光选区熔化(Selective Laser Melting,SLM)技术借助计算机辅助设计,基于离散-分层-叠加的原理,利用高能激光束将金属粉末材料直接成形为致密的三维实體制件,成形过程不需要任何工装模具,也不受制件形状复杂程度的限制,是当今世界最先进的、发展速度最快的一种金属增材制造技术[3] 。由于采用细微聚焦光斑的激光束作为成形能量源、高速高精度扫描振镜作为加工光束控制单元及采用更薄的层厚控制技术,因此,SLM技术在成形精密金属零件方面比其他增材制造技术更具有优势[4-5]。

2 工艺研究及验证应用

2.1 设备与原材料

该次研究使用型号为TSC-X350C选区熔化成形设备,选取气雾化镍基合金GH4169高温合金粉末新粉作为成形原料(见表1)。GH4169合金是以r"和r'相为淀强化相的一种镍—铬—铁基变形高温合金,在650 ℃以下,其力学性能具有良好的稳定性,在航空航天中得到广泛应用。粉末粒度范围为15 μm ~5 3 μm,且满足粒度D10≥15 μm、30 μm ≤D50≤40 μm、D90≤53 μm,粉末的安息角≤45°,粉末球形度达到0.92以上。

2.2 工艺研究

2.2.1 基板准备

为了更好地进行对比实验验证,分别选取尺寸为246 mm×

246 mm×40 mm,246 mm×246 mm×25 mm 2种厚度基板。基板是根据成形粉末种类选择基体为经过固溶+时效处理的GH4169高温合金板。2个基板平面度均≥0.03 mm,平行度≥0.04 mm。用无水乙醇和脱脂棉将其清洁干净。

2.2.2 实验方法

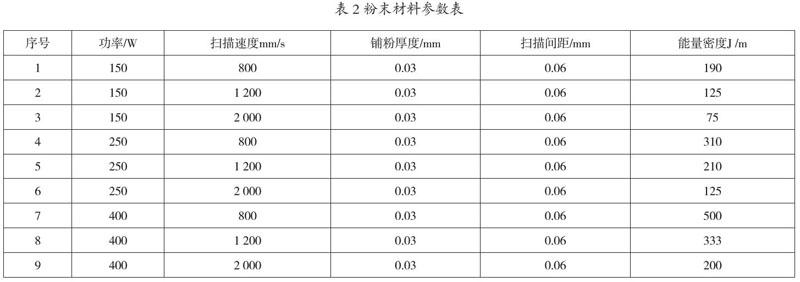

增材制造技术是综合多学科的新技术[6],该次只对其中3个因素进行实验。在成形过程中,基板与构件相互影响,基板的变形影响构件的尺寸精度。实验分为9组(表2)在相同工艺参数下,不同厚度的基板上分别生长150 mm×100 mm×4 mm的薄板。成形后进行尺寸检测发现,基板均发生了变形,功率越小基板变形越小。功率越大,基板变形越大。扫描速度越高,基板变形越大。扫描速度越低,基板变形越小。基板越薄,基板变形越大。基板越厚,基板变形越小。根据现象与检测的数据及点云色谱图可以分析得出:零件打印初期,基板变形进入激烈区,随后进入平滑区,很快进入稳定区。

2.3 原因分析

由于激光选区熔化增材制造涉及的学科多,如机械技术、激光技术、计算机技术、数控技术以及力学等,因此影响成形尺寸精度因素的机理是极其复杂的。成形过程中,熔化区局部经受一个不均匀的快热快冷作用。在高能激光束的作用下,熔池周围被急剧加热,并局部熔化堆积,与基板间存在较大温度差。这部分材料受热而膨胀,承受一个压应力的作用。熔化区域在随后的凝固冷却过程中收缩变形,受到周围区域的束缚,受到一个拉伸应力的作用,而周围处于较低温度状态的材料则处于压应力,形成翘曲。因此,在打印时尽量选择和打印材料相同材质以及适当厚度的基板,以减小由于热导率和热膨胀系数相差较大而形成较大的残余应力及应力变形。

2.4 验证应用

为了综合验证成形的尺寸精度,该文设计了一种具有大面积薄壁结构特点、选取材料为GH4169,尺寸为

179 mm×122 mm×4 mm的壳体(图1)进行选区熔化增材制造。该构件壁厚为4 mm,对角线最长尺寸291mm,最高尺寸约为142 mm。对于成形范围为250 mm×250 mm×310 mm的试验设备来说,基本上已达到设备成形极限。零件具有大尺寸、薄壁的特点,相比结构件曲面类零件采用激光选区熔化工艺成形难度更高。选取优化后的工艺参数:主体激光功率400 W、扫描速度2 000 mm/s、铺粉厚度0.03 mm、扫描间距0.06 mm、尺寸为246 mm×246 mm×

40 mm的GH4169材料基板。为了避免零件产生一些性能上的缺陷,选择了合理的控制零件的生长方向。并且在摆放位置确定后添加支撑,使其起到导热、固定以及限制变形的作用。按确定工艺方案:烘粉→装基板→加热基板→检测→第一层铺粉→充氩气→激光成形→清理→剥离→热处理→后处理→检验进行激光选区熔化成形。最终得到了尺寸精度到±0.05 mm,成形结果如图2所示。

3 结论

该文通过激光选区熔化增材制造件的成形尺寸精度展开了大面积薄壁结构激光选区熔化成形工艺研究,结果表明:激光选区熔化成形尺寸精度影响因素的影响机理是极其复杂的。基板厚度对成形精度有较大影响,合理选择基板厚度以及工艺参数是控制成形尺寸精度的有效途径。

参考文献

[1]Zhai Y,Lados D A,LaGoy J L.Additive Manufacturing:Making Imagination the Major Limitation[J].Jom,2014,66(5):808-816.

[2]杨永强, 卢建斌, 王迪, 等.316L不锈钢选区激光熔化快速成型非水平悬垂面研究[J]. 材料科学与工艺, 2011, 19(6): 94-99.

[3] 史玉升,鲁中良,章文献,等.选择性激光熔化快速成形技术与装备[J].中国表面工程,2006,19(s1):150-153.

[4]杨永强,王迪,吴伟辉.金属零件选区激光熔化直接成型技术研究进展[J].中国激光,2011,38(6):54-64.

[5]顾冬冬,沈以赴.基于选区激光熔化的金属零件快速成形现状与技术展望[J].航空制造技术,2012(8):32-37.

[6]包国光, 赵默典. 3D打印技术的本质特征及产业化对策探析[J]. 东北大学学报(社科版), 2016, 18(2): 111-117.