高速电机单侧变速混合动力EDU总成系统测试台架设计

2020-09-06杨葵

杨葵

摘 要:该文为了解决高速单侧边上混合动力EDU总成的出厂测试问题,利用PLC对测试台架动作进行控制,利用PC作为数据收集和处理平台,并开发友好的人机界面,满足复杂的EDU系统的功能测试要求,采用分步测试方法进行EDU系统5种运行模式的功能测试,所有测试数据都在PC中保存起来,并上传到服务器,进行质量追踪。所设计的测试台架能够满足EDU的测试要求。

关键词:EDU;分步-合成测试;EOL测试;模块化设计

中图分类号:U467 文献标志码:A]

1 设计背景

EDU系统包括高转矩主驱电机140 kW/500 Nm、薄型ISG发电机53 kW/180 Nm。双电机之间有自主创新的电磁离合器,可以实现5种运行模式。

具体设计的EDU测试台架功能复杂,测试除了验证2个电机的性能测试以外,还需要模擬整个EDU系统的5种运行工况的关键点测试数据,测试要求多、控制算法复杂,尤其是生产线使用的100%EOL下线测试台架,对测试节拍需求很高。采用分步测试方法,简化难度,满足EOL性能测试要求。

2 测试台架总体设计与硬件组成

2.1 测试台架的功能

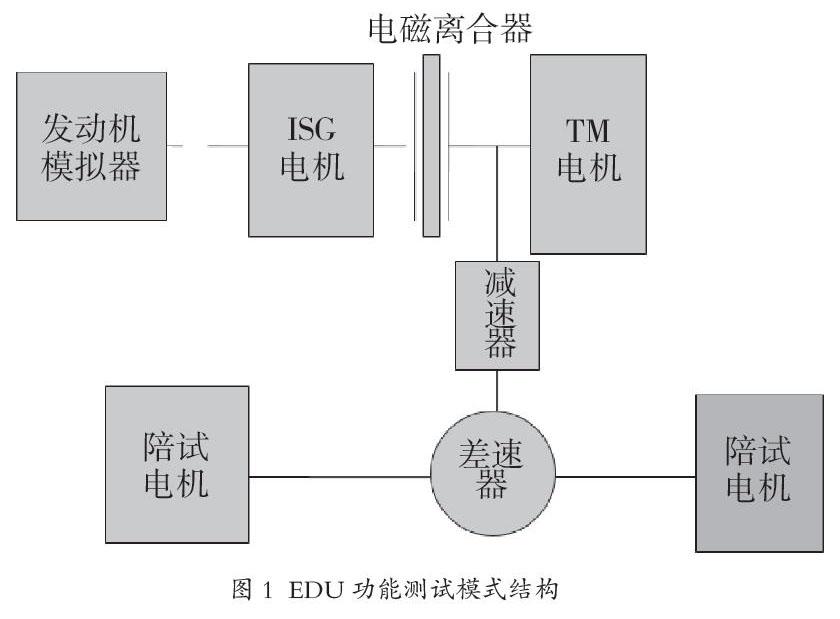

该测试台架设计目标是为了EDU生产线的下线功能测试——EOL测试,测试内容包括2个电机的性能测试,EDU的5种运行模式和噪声测试[1]。测试方案组成如图1所示。

2.1.1 电机性能测试

电机性能测试包括电机绝缘测试,耐压测试电机的外特性关键测试点(一般为3个测试点)的效率、扭矩、电流、功率,反电式测试,堵转测试,旋变角度,旋变波形测试[1]。

2.1.2 5种运行模式的功能测试

运行模式的功能测试包括5种。1)电池纯电驱动模式,电磁离合器处于脱离状态,电源提供能源,驱动TM电机工作的工作模式,电源模拟电池不同状态下(满电≥80%,半电=50%,亏电=20%)TM电机的性能。2)超速模式,高车速且高扭矩需求,电磁离合器处于结合状态,发动机模拟器驱动ISG电机,同时和TM电机一起驱动的模式,在该情况下,还需要根据情况选择ISG发电或者也同时参与驱动,在该模式下,有TM电机+发动机驱动+ISG不发电、TM电机+发动机驱动+ISG发电、TM电机+发动机驱动+ISG驱动3种情况。3)巡航模式,电磁离合器结合状态,发动机驱动,TM电机不参与驱动,ISG电机可以选择空载或者发电状态。4)回收制动模式,电磁离合器处于脱离状态,陪试电机提供反向负载扭矩驱动TM电机发电模拟回收制动模式。5)倒车模式,电磁离合器处于脱离状态,TM电机反向驱动模拟倒车模式[2]。

2.1.3 噪声测试

通过设定振动传感器和噪声收集器收集振动信号和音频信号,选用LMS软件分析系统、分析噪声数据、界定合格品范围。将磨合并加注规定润滑油后的电驱动总成安装在试验台上,分别在距电驱动总成的上、左、右、后50 cm 4处布置声级计或麦克风(注:电驱动总成均是从输出轴向输入轴看,以此区别左、右、上、下),使电驱动总成带载运行至设定工况下,待转速稳定后,测量并记录各要求转速对应扭矩的噪声。

2.2 测试台架系统设计

2.2.1 测试台架系统原理

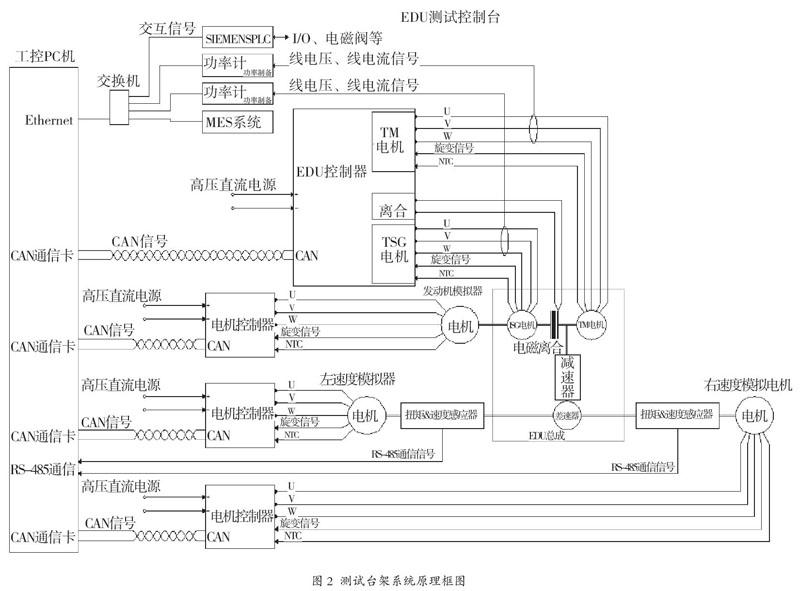

测试台架系统原理框图如图2所示。

2.2.2 电源系统

采用双向直流电源和电网工频隔离,加入直流母线输出功能,其直流输出具有两路输出,两路单独控制,可同时测试2台电机或控制器的功能,直流能量可闭环运行或回馈至电网。采用PWM整流控制,选择功率因素高于0.99。利用双向可回馈直流电源需要模拟动力电池输入,对电动汽车电机控制器的输入功率、输出电流、过载能力、耐压及电机的效率、堵转电流、最高转速、超速、馈电等性能进行模拟实验。能实时将电机超速实验中的反电动势的能量回馈电网,避免控制器损坏[2]。

2.2.3 负载模拟系统

双负载+发动机模拟器,模拟产品应用环境。采用2个高扭矩、高响应速度的永磁同步电机作为响应双负载,可以进行分步控制来测试差速器功能,灵活精确模拟双轮的负载,而且可以采用可编程控制器来灵活实现负载分配。发动机模拟器也是选用一款永磁同步电机,利用其快速响应的特性,实现模拟发动机扭矩波动、转速波动、堵转、拖曳等功能,以完美甚至更加严苛的条件来验证EDU产品系统的功能。

2.2.4 数据采集系统

采用多种集线方式形成总线模式,以太网连接功率计,RS-485通信高精度扭矩计,噪声采集器、CAN总线方式采集电机控制器ECU控制器,多种通信模式集成在一个系统中,能够有效隔离数据干扰。

2.2.5 控制执行系统

在线测试台架的特点要求产品的安装定位需要能够快速装卡,由于同时有噪声测试的要求,所以必须要保证装卡的精度和足够的锁紧力,才能减少工装共振带来的干扰。该次控制执行系统,以PLC可编程逻辑控制器作为装卡、定位、注油、抽油和切换电源的强电控制主体,采用完全物理隔离的方式,隔离数据采集系统,保证动作的准确性和数据采集系统的抗干扰能力。以PC作为数据采集和处理中心,采用LabVIEW作为开发平台,集成友好的操作界面,并实现数据和MES系统的对接,实现质量管控、追踪。

2.3 测试台架硬件组成

测试台架组成部分包含测试电源柜、循环水冷机、循环变速箱油供给过滤机、PLC电控柜、噪声采集器、功率分析仪

WT333E-C2-H/C7、3套高精度高分辨率扭矩传感器、3套EDU快速预装工装、测试台架本体(含测试铸铁抗震平台,3套永磁电机负载等)、噪声隔音罩和PC操作平台(IPC-610L/AIMB-701G2)。

3 测试台架程序设计与分步测试设计

3.1 测试台架程序模块化设计

整个测试台架程序按照模块化设计,分成执行控制系统模块和测试系统模块2个模块。EDU产品的安装、夹紧、注油、排油和冷却属于执行控制系统程序模块,按照逻辑控制和防错要求,执行系统程序分为主程序、夹紧程序、注油程序、排油程序、冷却程序和急停中断程序。主程序包括自动、手动、调试程序3种模式,通过主程序包使各个功能程序串联在一起,保证防错的要求,确保进入测试程序的条件满足而且可靠。测试系统程序参照主程序、子程序、中断程序的并联程序结构,保证测试程序的灵活变化,为分步测试提供了技术基础[2]。

3.2 人机界面

采用PC作为数据处理和人机界面,上位机采用LabVIEW作为组态软件的主开发界面,利用计算机强大的图形环境,采用可视化的图形编程语言和平台,以在计算机屏幕上建立图形化的软面板来替代常规的传统仪器面板。软面板上具有与实际仪器相似的旋钮、开关、指示灯及其他控制部件。在操作时,用户通过鼠标或键盘操作软面板,以此来检验仪器的通信和操作。所有的运行测试曲线、参数设置都采用可编程参数化设置,测试逻辑时序采用时序图的方式来进行设计,能够非常直观地做到参数可视化,易懂。

3.3 数据采集和通信系统设计

由于测试台架的复杂程度及电机控制器,ECU控制器、功率计、扭矩传感器等应用要求不一样,该台架采用复合总线方式,应用CAN总线方式采集电机控制器、ECU的数据和通信,目的是为了能够快速响应2个负载电机,发动机模拟器电机,以及被测EDU的2个电机控制器的协调反应。采用RS-485通信模式分别采集扭矩传感器的扭矩数据,是为了适应高精度扭矩传感器的要求,采用以太网和功率计,PLC、MES通信,目的是为了解决大量数据交换和數据报表处理,以及质量追踪信息的传递和跟踪。

3.4 分步测试设计

由于功能测试要求比较多,各种测试工况和测试条件交集在一起,对于在线100%功能测试设备来说,测试节拍是其中一个非常关键的因素。如果直接采用非常简单的累加串联测试模式,为了达到某些测试条件和稳定有效的采集到数据,测试的时间将会非常长。

该次采用将各种测试工况按照时间轴进行细分,分步对被测EDU每个工况的测试条件做时序图(速度-扭矩-时间),然后采用合并测试条件的方法,将原来简单的累加工况功能测试转化为综合考虑的分步测试工况设置,大大缩短了测试节拍和时间。

该测试台架需要测试的工况包括5种模式的功能测试(低速、中速、高速),噪声测试(低速、中速、高速、滑行),电机性能测试-扭矩、功率、效率、反电式(低速、中速、高速),EDU系统绝缘、耐压、注油和排油测试等。

4 测试台架的运行与结果分析

4.1 测试台架运行测试结果展示

4.1.1 测试项目分析

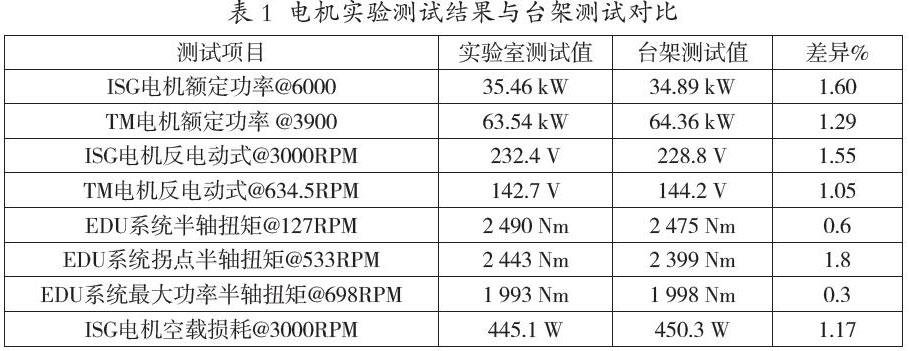

以其中一些测试结果为例,对标实验室测试结果,关键测试点的最大差异<2%,满足测试系统的设计要求,见表1。

4.1.2 EDU系统噪声测试

如图3所示,在M6点100%负载实验室和测试台的测试结果中,系统电机噪声和二级齿轮啮合噪声特征基本一致:电机噪声峰值约89 dB(A),出现在3 700 rpm附近。二级齿轮啮合声压峰值87.8 dB(A)~90.1 dB(A),出现在6 000 rpm~7 000 rpm。二级齿轮啮合噪声在3 000 rpm和5 000 rpm附近存在峰值,最大峰值约80 dB(A)左右。实验室和测试台结果相关,满足设计要求。

4.2 测试台架运行情况分析

测试台架验收,运行30套稳定性分析,系统稳定性基本上达到了EOL的测试要求[3]。金样验证:EOL测试要求能够把生产过程中的失效件识别出来,经过对专门设计出来的5套金样重复进行30次测试,可识别性100%。对于有的测试数据,例如反电动式、旋变角度,测试结果MSA分析表明,测试系统的误差大部分在20%以内,满足设计要求,噪声测试声压数值MSA有部分在20%~30%,也属于让步可接受的范围,满足设计要求。

5 结语

在台架设计的过程中,为了解决测试节拍的问题,采用分步-合成的测试算法,和EDU产品设计团队一起,研究调整各种测试工况的测试条件,最后达到满足测试监控生产质量的目的,同时又将测试节拍从原来的2 h缩减到4 min(不包括装卡),该测试台架通过。

参考文献

[1]付翔,王红雷,黄斌,等.电动汽车驱动系统测试台架设计[J].武汉理工大学学报(信息与管理工程版),2015(5):571-575.

[2]陶银鹏,张晓玉,徐贤亚.纯电动客车动力系统集成试验台的研发与应用[J].客车技术与研究,2014(4):50-53.

[3]满敏,陈凌珊,何志生.电动汽车动力测试平台与整车模拟试验[J].上海工程技术大学学报,2014(1):30-34.