红外硫系光学玻璃条纹度测量及表征方法研究

2020-09-04胡向平徐光以麦绿波沈义梅李建新

胡向平,徐光以,麦绿波,沈义梅,杨 静,陈 振,李建新

(1.湖北新华光信息材料有限公司,湖北 襄阳 441057;2.中国兵器工业标准化研究所,北京 100089;3.昆明物理研究所,云南 昆明 650223)

0 引言

近年来,随着非制冷型探测器制造技术的突破性进展,红外光学系统在军用和民用领域有了广泛的应用。而对于光学设计者来说,红外硫系光学玻璃在60℃~80℃以上[1]比Ge 单晶的透过性能更好,热膨胀系数(coefficient of thermal expansion, CTE)和折射率温度系数(dn/dT)的配合使用减少了温度函数焦移,且精密玻璃模造成型(precision glass molding, PGM)是生产高产量、高性能红外镜头最合算的方法[2]。因此该材料在军用肩扛枪瞄、车载夜视、安防监控和电力故障检测等领域具有广阔的应用前景[3-4]。材料的内部品质决定了光学系统的成像清晰程度,特别是光学玻璃内部条纹是影响光学成像质量的最重要因素。而目前用摇摆炉制造红外光学硫系玻璃的方法决定了产品条纹的质量一致性与晶体材料相比控制困难。因此对于这类材料条纹度的测量就显得尤为重要,而该类产品的透射波段为0.78~20 μm,由于不透可见光,不能采用无色光学玻璃的条纹度测试方法[5-6]进行条纹检测[7-8]。但条纹度又是表征产品内在质量的关键技术指标,直接影响到红外成像系统图像清晰度。而国外尚未报道红外硫系光学玻璃条纹度的测试方法或评价标准,因此,本文提出了不透可见光红外硫系玻璃的测试方法,并提出了条纹处灰度新的表征方法,解决了不透可见光玻璃的条纹测试及定量表征问题,为红外硫系光学玻璃的品质提升及市场应用奠定了技术基础。

1 测试原理研究

本文提出了基于平行光投影法,用均匀的准直近红外光照射被测试样,通过条纹处的光线由于折射率不同会发生偏折,会聚镜头组完成了标准红外眼的设计,利用红外成像系统采集并显示该试样的条纹影像严重程度,并对条纹区域的灰度进行判读。红外光学硫系玻璃条纹测试原理见图1。

红外光源位于准直光学系统的焦点位置,红外光源发射的红外光,经过准直光学系统后变成平行光,平行光通过内部有条纹的样品时,由于样品内存在条纹,条纹处材料的折射率与周围材料的折射率不同,因而红外光源发出的光经过被测样品后光线会发生偏折,并形成投影像,该投影像经聚焦光学系统后投射在红外图像传感器的靶面上,通过计算机处理系统采集红外图像传感器靶面上的图像,并显示在电脑显示屏上。根据显示器的图像进行分析计算。

2 实验过程

2.1 As40Se60 玻璃样品的制备

将纯度为99.99%以上的单质As 和单质Se 按照原子百分比As:Se=40:60 计算所需原材料,并在真空配料箱中称量所需原料装入安瓿瓶中,然后将安瓿瓶取出,与真空设备连接,抽真空,使其真空度达到10-3Pa,将安瓿瓶焊接密封,然后放在摇摆炉中,温度升至900℃,保温10 h,并按照一定频率摇摆,然后将温度降到600℃,将安瓿瓶取出降温至300℃,放入退火炉中,按照-4℃/h 的降温速率降至室温取出,将安瓿瓶打破取出玻璃。

2.2 As40Se60 玻璃样品条纹严重程度的测试

2.2.1 红外光学玻璃条纹度测试

利用上述测试原理开发了红外材料条纹专用检测仪器,见图2。

本测试仪由近红外光源、准直光学系统、聚焦光学系统、红外图像传感器、计算机处理系统以及显示器组成。打开线路开关,调节电流旋钮使电流升至133 A,10 min 后接通计算机。调节支架,使其接近镜头中心位置的零位,将样品放到支架上。启动程序glass.exe,调节移动接收镜头,使显示屏上的画面边缘不发生变暗(变亮)情况。通过调焦装置和glass.exe 程序辅助,在显示屏上可以得到清晰的条纹图像,根据此图像判断样品的条纹状况。

设备技术要求:

①样品测量尺寸:≤φ150 mm。②分辨率:0.05 mm宽线状条纹和0.1 mm点状缺陷。③测量精度:≤0.1 mm。④环境要求:温度:22℃±5℃。⑤样品要求:两通光面平行并抛光,平行度≤0.1 mm,表面光洁度:60/40。

图1 红外光学硫系玻璃条纹测试原理图Fig.1 Principle diagram of striae measurement for infrared chalcogenide optical glass

2.2.2 As40Se60玻璃样品传递函数的测试

采用TRIOPTICS-MTF-LAB设备在温度22℃下对平行度≤0.1mm,表面光洁度优于60/40的样品进行测试,测试波长4000 nm。用f/2的中波红外镜进行对比评价。测量精度±0.02(轴上)、±0.03(轴外)。

2.2.3 As40Se60玻璃样品灰度值测试

利用本原理制造的红外条纹仪测试设备(如图2)。打开电源,预热10min 以上,打开MV-Demo测试软件,将样品放置在样品架上,样品中的条纹状况就会显示在计算机的屏幕上,打开Cam-config 软件,选定样品区域,输入样品尺寸,点击测试区域没有条纹区域的灰度值,设定为标准灰度,然后点击有条纹区域负的各点,即可显示各点的相对灰度值;在显示器上选择试样边框,输入试样尺寸;设置灰度范围,即可直接读出条纹面积占试样的百分比和灰度的标准偏差值。然后用灰度的标准偏差和条纹所占面积之积来表示其条纹度。

图2 红外条纹测试仪Fig.2 Infrared striaetester

3 结果与讨论

3.1 条纹严重程度分析

选择条纹程度由轻微到严重程度不同(其中试样A均匀无明显条纹;试样B内部少量线状、颜色较浅条纹;试样C是细而淡的条纹,整个平面的条纹相对对称;试样D为沟壑状乱条纹)有代表性的4块的As40Se60红外光学硫系玻璃产品,用根据以上测试原理制造出的测试仪器测试其条纹的严重程度,其测量结果如图3所示。从图中可以看出,4块硫系玻璃样品表面条纹的严重程度具有很大的差异,这是因为目前硫系玻璃的生产是采用摇摆炉单块制造,类似于无色光学玻璃的浇注方式,其制造工艺不如无色光学玻璃漏注工艺稳定,从而决定了产品可获得性及内部质量一致性比无色光学玻璃、晶体材料都要差。

灰度值是指色彩的浓淡程度。灰度直方图是指一幅数字图像中,对应每一个灰度值统计出具有该灰度值的像素数。黑白图像中点的颜色深度,范围一般从0~255,白色为255,黑色为0,目前的图像分析仪中视频模数转换的精度一般为8bits,即最大灰度级别值可达256。实际使用的图像分析仪中,样品的灰度值都是相对的,称为灰度级别(或等级)值,它的大小由仪器中的视频模数转换装置的精度所决定。视频模数转换位数越多,精度越高,灰度级别就分得越细,测量图像的细微变化也就越清晰。而玻璃中存在的条纹会直接引起灰度值的变化。条纹是光学材料重要的光学指标,会影响光学元件的传递函数和分辨率,在进行光学系统设计时必须对条纹进行限定。本文针对不透可见光的红外硫系玻璃条纹的测试和表征进行研究。

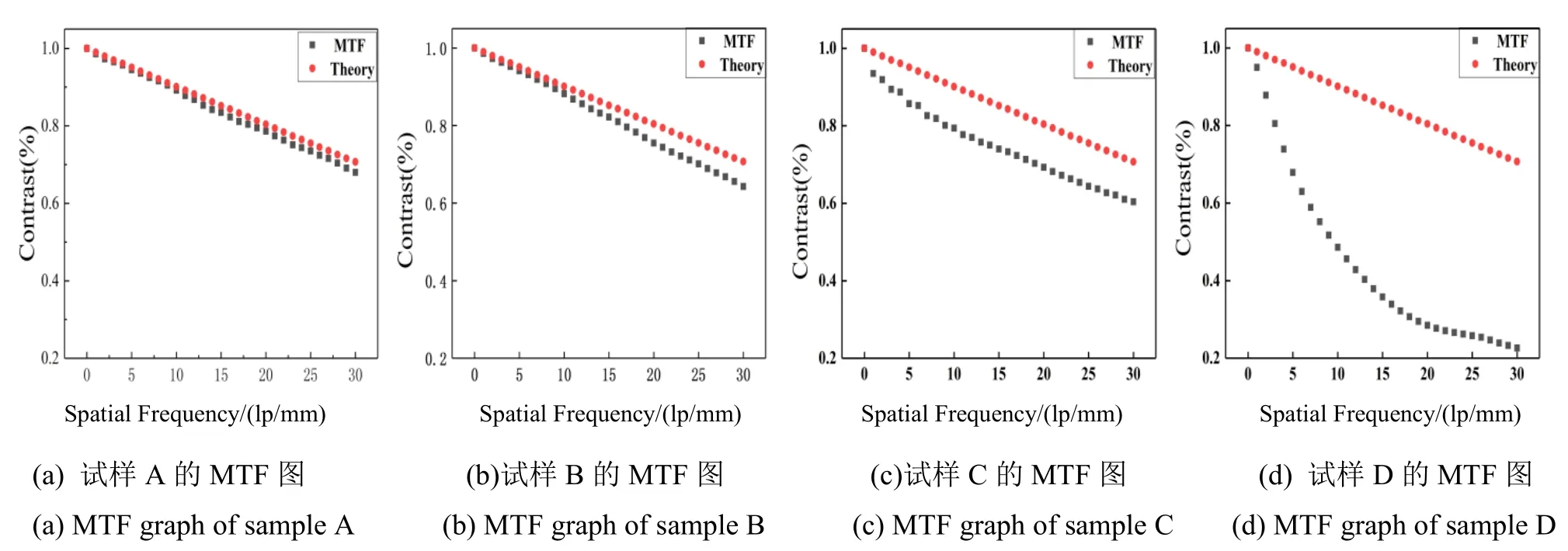

3.2 条纹度对成像结果的影响

传递函数(modulationtransfer function,MTF)是一种表征玻璃成像质量的方法[9],因此,为了探究条纹对成像质量的影响,选取4块条纹严重程度不同的直径29mm、厚度12mm两大面平行、抛光的As40Se60硫系玻璃,对单片试样进行MTF测试,测试结果如图4所示。

图3 红外光学硫系玻璃条纹测量结果Fig.3 Striaemeasurement resultsof infrared chalcogenid e opticalglass

图4 A、B、C、D 试样对应MTF 函数曲线图Fig.4 MTF graphs of samples A, B, C, D

从结果来看,无明显条纹的试样A 的MTF 曲线与衍射极限接近。内部少量线状、颜色较浅的试样B的MTF 曲线与衍射极限相对接近;存在细而淡且相对对称条纹的试样C 使低频MTF 迅速下降,而高频MTF 稍平缓。这是由较多的、不明显的、均匀的条纹产生的噪声造成的;沟壑状乱条纹缺陷的试样D 产生了大量的底部噪声,造成MTF 明显降低。从图中可以看出,A、B、C、D 4 块玻璃样品的条纹严重程度依次越来越大,相应地在与之对应的MTF 曲线中MTF 曲线与理论曲线的差异也越来越大。

红外光学玻璃材料的制备方法采用熔融法。在材料生产制造中,由于制造工艺的不完善,会导致材料局部位置的折射率呈现剧烈变化的现象。折射率急剧变化的区域就会形成条纹。条纹的形状、粗细、深浅及面积都会直接影响到成像系统的传递函数以及分辨率等。

3.3 条纹度的表示方法研究

对于无色光学玻璃来讲,条纹对光学成像质量的影响与条纹的大小、形状有关,与玻璃折射率和条纹折射率之间的差值大小有关。条纹程度或条纹引起的波前畸变与条纹的几何面积有关,而且对于那些不能准确确定位置的条纹,样品的厚度也会对条纹度产生重要的影响。连续熔炼方式生产的光学玻璃中条纹主要是带状条纹。ISO 10110 第4 部分[10]把抛光光学件的条纹分成5 个级别。在1~4 级中,条纹度都大于30 nm 的光程差。1~4 级的区分,按与光学件整个面积相比较的条纹面积来分级。条纹度小于30 nm 的规定为5 级。MIL-G-174 B[6]根据条纹程度对毛坯玻璃的条纹进行分级,但没有定量考虑条纹面积对成像质量的影响。

对于红外玻璃来讲,由于需求量及系统的限制,目前生产方式决定了条纹存在形式各异。虽然可以采用红外干涉仪来测量其光程差的变化从而定量度量条纹状况,但红外干涉仪的价格比较昂贵,通常只在有条件的实验室配备,用以开展系统性研究分析。此外,因多数情况下条纹缺陷产生的光程差较大,用红外干涉仪无法获得理想的干涉现象,故无法用红外干涉仪读取光程差。加之规模化生产时,需随时对在线产品抽样检测,测试批量较大,所以采用以条纹阴影图像的灰度和其所占观察图像的面积来快速判定条纹缺陷严重程度的方法(简称灰度和面积法),操作起来既简便易行,又经济实用。

3.3.1 条纹灰度的研究

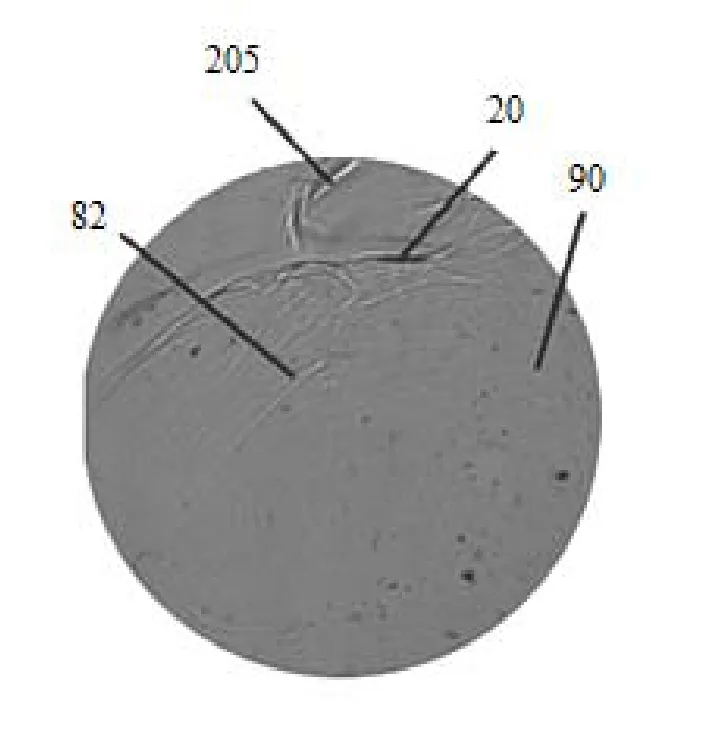

同一块样品各点的灰度值见图5。图中不同明暗处显示的灰度值各不相同,条纹处的灰度值与无条纹处的灰度值有相对较大的区别,灰度值相差较大的区域呈现的条纹影像更明显。

图5 红外光学硫系玻璃各点灰度值Fig.5 Gray values of each point for infrared chalcogenide optical glass

因为条纹的产生是局部折射率的急剧变化造成的,因此当红外光学硫系玻璃材料中存在条纹时,条纹处玻璃的折射率与均匀玻璃的折射率会有明显差异,则折射率的变化会导致光线发生偏折,引起透过光线发生不均匀的变化,在成像探测器靶面上形成阴影图像。光线偏折会直接导致某处的光强成倍增加或消失。而透过率的变化可以通过菲涅耳反射定律进行估算,在条纹与材料基底界面处透过率的改变量ΔT见式(1):

式中:n1为条纹处玻璃折射率;n2为玻璃折射率。

假设条纹位置处的折射率与无条纹处玻璃基底自身折射率的差为0.005,基底折射率为2.5,则在条纹与材料基底界面处透过率的改变量ΔT为7X10-4。通过公式(1)分析可得,当被测光学材料的折射率增加时,透过率的改变量增加;当条纹折射率与材料自身折射率偏差增加时,透过率的改变量增加;当条纹的深度增加时,透过率的改变量增加。因此成像探测器分辨出红外光学硫系玻璃中条纹时需要选取适当的照明强度,使条纹与被测样品像的强度位于成像探测器动态范围之内,无条纹处的灰度值作为标准,当玻璃中存在条纹时,条纹区域透过率的改变将在探测器上形成条纹的灰度数据。条纹的灰度对成像质量影响较大,故选用条纹的灰度值作为评估玻璃内条纹的严重程度指标之一。当无条纹区域的灰度值作为灰度标准值时,以每个条纹区域的平均灰度值与灰度标准值之差的绝对值来评估玻璃条纹的严重程度。灰度级别值将随光照条件(主要指照明光强)的变化而变化,欲从灰度级别值获得样品灰度值,就必须进行灰度值的绝对标定(根据图像分析仪中样品灰度值的标定原理)。

一旦光照条件保持不变,可得到标准灰度样品的灰度值与其在仪器上测得的灰度级别值之间的关系,见式(2):

式中:A是与K(反射光或透射光进入镜头的立体角因子,它是与调焦距和镜头光圈有关的量)、j(为仪器光学系统透镜组的透光率)、Ii(入射光强)有关的常数,是Im=1 所对应的灰度值,即确定光照条件下仪器可测量的最大灰度值;B应是绝对值为1的常数,它与1 之间的偏差可视为测量数据的平均相对误差。

3.3.2 条纹表征

一般来讲,无色光学玻璃的条纹由条纹程度或条纹引起的波前畸变以及条纹的几何面积来表征。MIL-G-174 B[6]根据条纹程度对毛坯玻璃的条纹进行分级,但不考虑条纹面积和样品厚度。将条纹的形状、粗细与标准样品比较,把条纹分成1~4 级4 个级别。ISO 10110 第4 部分[9]把抛光光学件的条纹按照条纹度对光学系统的光程差的影响分成5 个级别。其技术标准对比见表1。

条纹对光学成像质量的影响与条纹的粗细、形状有关,与玻璃折射率和条纹折射率之间的差值大小有关。玻璃折射率和条纹折射率之间的差值产生波前畸变,波前畸变的大小与通光方向上的条纹长度成正比。使用投影法可以在观测方向观测到这种畸变。在投影屏上,可以看到条纹的投影。条纹以灰色的实线出现,条纹颜色越深,波前畸变越大。这种明暗度常常用来表示波前畸变。因此,可以用波前畸变和条纹面积来表示其条纹度。而条纹的可见性与观测方向有关系。条纹度与观测方向的条纹长度有关系。在条纹的厚度方向观测是看不到条纹的,在这个方向使用,对光学应用也没有任何影响。而作为硫系红外光学玻璃元件只有通光面方向上的条纹对于成像质量有影响。

按照以上方法选取同一块硫系玻璃样品、测试同一区域,取不同灰度值范围时测试条纹面积百分比及其条纹灰度,得出条纹度的测试结果见表2。

表1 MIL 和ISO 条纹标准与SCHOTT 技术标准比较Table 1 Comparison of striae standards among MIL, ISO and SCHOTT

从表2可以看出,取不同的灰度范围值,条纹面积及条纹深度的测试结果不同。因此针对不同等级的产品结合产品的传递函数,设定合适的灰度值范围,条纹度的数值为条纹的分级奠定坚实的技术基础。

现选择上述硫系光学玻璃样品按照灰度范围20测试条纹度。测试数据见表3。

从上述数据可以看出,采用本文表征方法的条纹度的数据大小与传递函数的效果相符,因此,本文提出的条纹度指标可以表征红外硫系玻璃产品的成像质量。

表2 同一样品不同灰度范围条纹度结果Table 2 Striae results of different gray levels for the same sample

表3 条纹度的测试结果Table 3 Test results of striae

4 结论

1) 本原理采用普通均匀漫射光源照明可获得更好的测试准确度,相比(GB7962.7)、(MIL-G-174B),本条纹度测试标准实用性更强,更为先进合理,可用于不透可见光的红外硫系光学玻璃条纹度的测试,也可用于无色光学玻璃条纹度的测试;

2) 通过该设备根据观察到的图像,采用条纹区域面积和灰度两个标准可以表征玻璃内部的质量状况,对光学系统的设计具有重要参考价值。

3) 针对红外光学硫系玻璃生产的实际情况,采用条纹区域总面积占测试区域总面积的百分比与条纹灰度的乘积的技术指标来表征红外光学硫系玻璃的条纹度具有创新性。