“日盲”紫外微通道板型光电倍增管研究

2020-09-04司曙光金睦淳王兴超黄国瑞徐海洋黄之遥孙建宁石梦瑶张昊达曹宜起汤偲晨

司曙光,金睦淳,王兴超,黄国瑞,金 真,徐海洋,吴 凯,王 宁,黄之遥,孙建宁,任 玲,李 珅,石梦瑶,张昊达,曹宜起,侯 巍,顾 莹,赵 敏,叶 皓,汤偲晨

(1.北方夜视技术股份有限公司南京分公司,江苏 南京 211106;2.微光夜视技术重点实验室,陕西 西安 710065)

0 引言

"日盲"紫外光电倍增管可以应用于军用紫外光通信等领域,紫外光通信既可以补足传统光通信不能进行非视距通信,受气候影响严重的缺陷,也可以弥补传统无线及有线通信需要部署线路和基站等灵活性差的不足,是一种极具发展潜力的军事通信手段[1-3]。紫外光通信的波段范围一般选择在日盲区域(200~300 nm),该区域内太阳的近地辐射微弱,因而即使在白天也不会有太大的自然光干扰。目前,国外光电倍增管的研制和生产厂商有日本滨松、英国ETL、俄罗斯BINP 和MELZ 公司,而国内有北京滨松、中电55 所、南京三乐和海南展创等公司,其中仅日本滨松和中电55 所有紫外微通道板型光电倍增管产品,其产品性能如表1[4-6]所示。

北方夜视作为国内微通道板型光电倍增管的主要生产厂家之一,为了适应国内在紫外光通信以及核辐射探测领域对"日盲"紫外光电倍增管的需求,在生产和研制20 英寸微通道板型光电倍增管助力国家大科学装置--"江门中微子探测"的同时,也开展了"日盲"紫外微通道板型光电倍增管的研制。本文对"日盲"紫外微通道板型光电倍增管(microchannel plate photomultiplier tube, MCP-PMT)的设计和制备展开研究,重点介绍了结构设计、阴极制备、微通道板和整管封接4 个方面。

1 "日盲"紫外微通道板型光电倍增管结构设计

"日盲"紫外光电倍增管采用新型微通道板作为电子倍增器,样管增益、时间性能等参数与结构直接相关,因此需要进行结构优化设计。为提高产品设计效率,利用电子光学CST Studio Suite 模拟仿真软件,设计"日盲"紫外微通道板型光电倍增管,如图1所示。采用的是平板近贴式结构,主要由阴极窗、微通道板、管壳、阳极构成,阴极窗为MgF2材料,能够透过紫外光信号,其内表面蒸镀有Cs2Te 光电阴极,阴极窗与管壳之间通过热铟封方式进行真空密封封接,采用双片MCP 叠加作为电子倍增器,通过管壳保证MCP 与阴极窗间距及平行度,采用金属片作为阳极信号接收极,阳极与管壳之间通过激光焊接进行密封封接。管壳为陶瓷-金属-陶瓷多层结构,保证各电极之间的绝缘,陶瓷与金属之间通过金属化进行密封封接。

1.1 信号上升时间仿真计算

信号上升时间指在单光电子输入状态,在阳极输出的信号波形前沿,脉冲幅值的10%和90%的点出现的时间间隔的平均值[7]。

单光电子信号上升时间主要由光电倍增管电子倍增器、阳极以及阳极后端电子线路决定。传统的打拿级型光电倍增管每一级之间距离较大(≈5 mm),级间电压较小(≤100 V),导致电子在打拿级之间的飞行速度慢,电子团时间弥散大,导致信号上升时间变大。因此,传统的打拿级型光电倍增管信号上升时间在3~8 ns 之间。

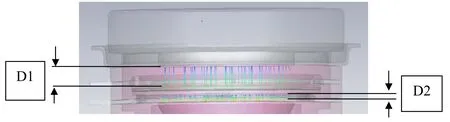

使用微通道板代替传统的打拿级作为光电倍增管的电子倍增器件,由于微通道板电子倍增路径短,如图2所示,微通道板倍增后的电子团上升时间小,因此优化信号上升时间主要是通过优化阴极和阳极到微通道板的距离来实现。通过仿真计算得出,当阴极和阳极到微通道板之间的距离均小于1 mm 时,信号上升时间小于500 ps。

1.2 渡越时间弥散仿真计算

渡越时间弥散(time transit spread, TTS)是指光电倍增管电子渡越时间弥散,即电子达到倍增极的时间差[8]。光电阴极至第一片微通道板输入面之间的电场分布以及第二片微通道板输出面至阳极之间的电场分布均对渡越时间弥散有影响。

表1 国内外同类型微通道板型光电倍增管对比[4-6]Table 1 Comparison of MCP-PMT at home and abroad[4-6]

图1 "日盲"紫外光电倍增管结构示意图Fig.1 Schematic diagram of "solar blind" ultraviolet photomultiplier tube

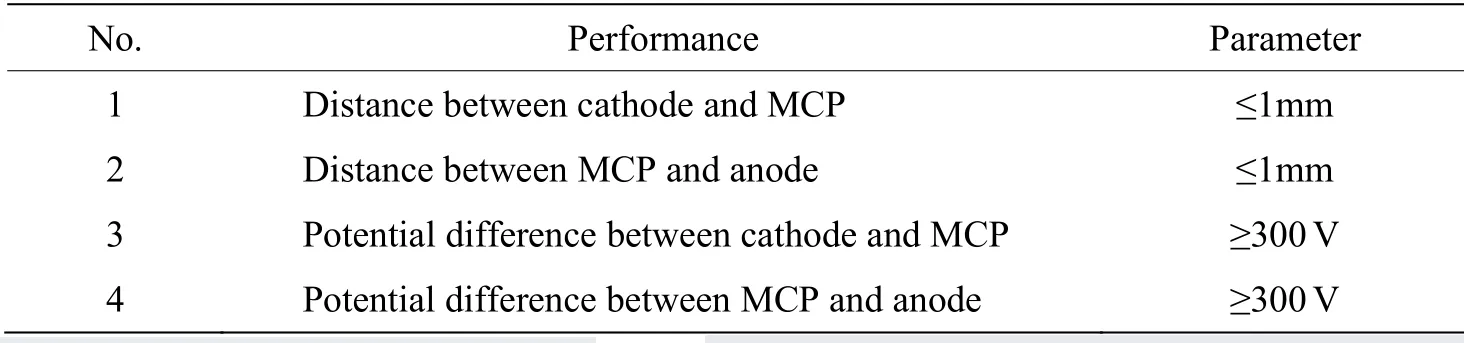

通过建立电子光学理论模型,改变电压、前近贴距离和电压、后近贴距离和电压等参数值,模拟从光电阴极激发的光电子在光电倍增管体内的输运轨迹,统计光电子到达阳极的时间离散值,研究光电倍增管相关结构参数对渡越时间弥散的影响。仿真发现,前、后近贴系统的电场强度越强,渡越时间弥散值越好,但加工时需兼顾光电倍增管的机械结构设计和工艺制造水平。因此,仿真优化的最终结果如表2所示,在此条件下,TTS 优于0.1 ns。

1.3 管壳与阳极的机械结构设计

根据电子光学仿真设计结果,光窗阴极面到通道板输入面和通道板到阳极的距离要尽可能得小,但由于加工能力的限制,阴极与阳极表面粗糙度有一个极限值,过小的间距会导致两者局部放电,因此设计光窗阴极面到通道板输入面和通道板到阳极的距离都为0.2 mm,如图3所示。

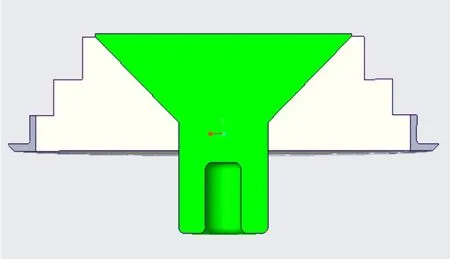

"日盲"紫外光电倍增管的阴极有效面积为φ18 mm,阳极接收面直径同样设计为φ18 mm。此外,将阳极接收面到信号输出端的结构设计成一个锥形更有利于阻抗匹配,如图4所示,可以得到一个较好的信号波形,有利于提高性能,经过计算得到输出端阳极外径为6.3 mm,阳极锥度为45°。锥形阳极通过陶瓷与其他电极绝缘,陶瓷外焊接金属环用于和管壳封接。陶瓷表面金属化,阳极、陶瓷和金属环通过高温焊接密封连接。

2 "日盲"紫外微通道板型光电倍增管阴极制备

2.1 Cs2Te 紫外光电阴极制备设备

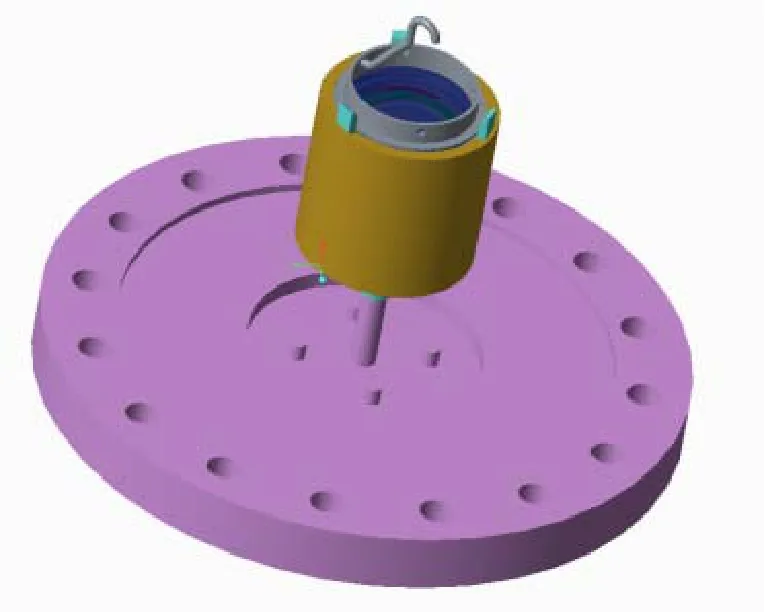

"日盲"紫外探测用光电阴极选择Cs2Te,其光谱响应范围覆盖120~300 nm[9]。Cs2Te 光电阴极制备设备具有两个工位,可同时进行两个样品的阴极制备,内部真空腔体下方由法兰盘底座形成的锑碱座结构,法兰盘中间由环形套筒支撑起光窗罩子,保证了内部小空间范围内的碱金属浓度;光窗固定在带有小勾的夹具中,制作完成后,使用传递杆勾住光窗夹具上面的勾子,并传递到组件上方,调整位置后落下光窗完成整管封接。该高真空设备的极限真空低于1X10-6Pa,工作真空度为3X10-6Pa。

图2 "日盲"紫外光电倍增管仿真结构示意图Fig.2 Schematic diagram of simulation structure of "solar blind" ultraviolet photomultiplier tube

表2 结构优化尺寸Table 2 Optimized size of the structure

图3 管芯结构Fig.3 Internal structure of tube

图4 阳极结构设计Fig.4 The design of anode structure

2.2 Cs2Te 紫外光电阴极基底膜层设计

众所周知,阴极表面进Cs 激活,可以有效降低光电阴极表面电子亲和势,从而将阴极灵敏度提高。对于Cs2Te 光电阴极来说,其制作过程首先是在基底上镀好Te 层,之后再进行Cs 激活。但这种紫外阴极的材料的面电阻很高,为了使紫外光电阴极在发射电子时电子能得到及时补偿,需要在阴极的MgF2窗上制作一层金属导电基底。阴极的导电基底应满足以下条件:①面电阻足够小,一般导电基底的面电阻小于107Ω/cm2就能满足要求;②对响应波段光辐射透过率高;③与紫外光阴极相容[10]。对于导电膜层材料首选NiCr 合金,可采用热蒸发或者电子束蒸镀两种模式。越厚的导电膜层补充电子效果越好,却会降低入射光的透过率,因此该NiCr 层约为10 nm 左右。

为了增加入射光的透过率,在导电基底上还需蒸镀一层增透膜。根据光学增透膜理论,增透膜的折射率应该为n02=n1n2,MgF2的折射率为1.38,Cs2Te 光电阴极的折射率为1~1.8,因此增透膜的折射率范围在1.17~1.58 之间。

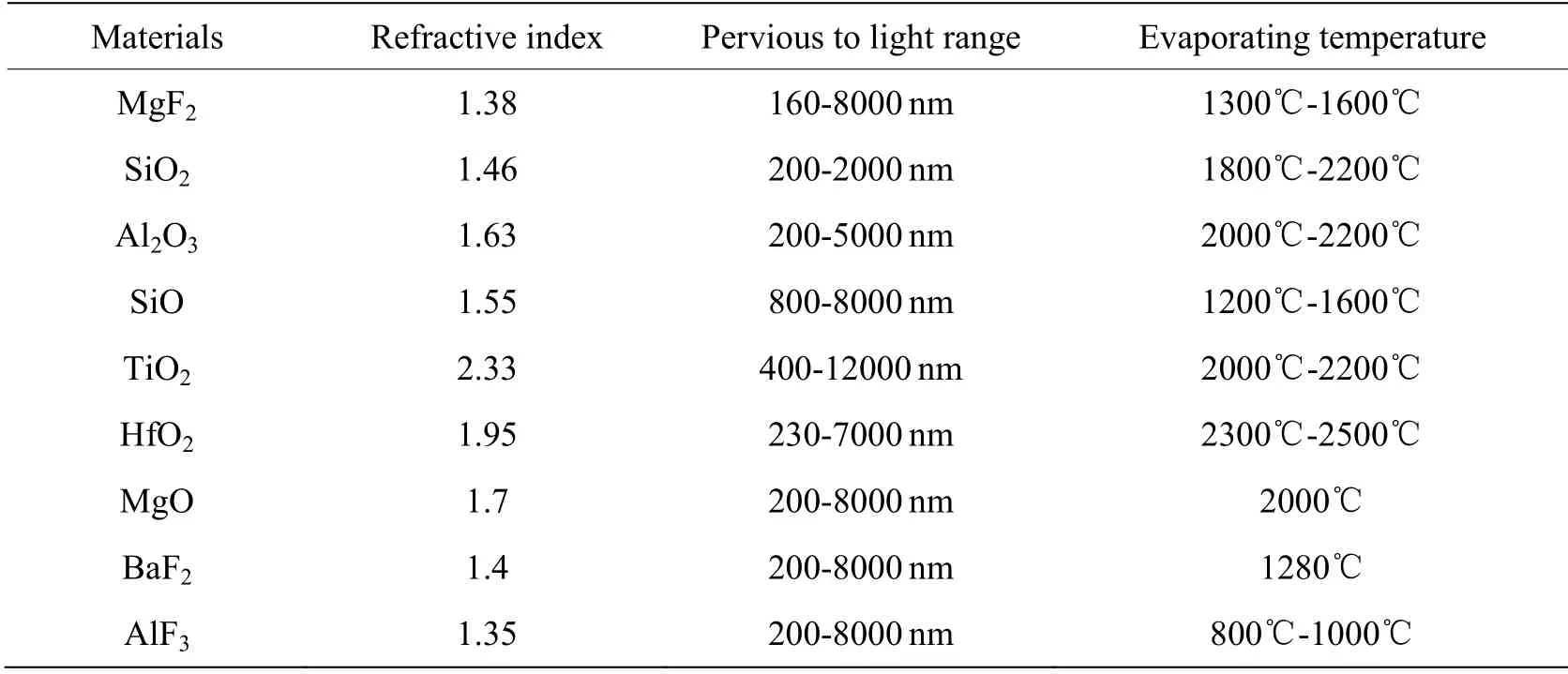

Cs2Te 光电阴极的光谱响应范围在110~350 nm,为紫外响应光电阴极,因此需要找到一种在紫外波段具有良好透过率的减反膜材料,结合折射率和透光范围,在表3[11]中可以看到,SiO2,SiO,AlF2和BaF2。均符合要求,我们从中挑选了氟化钡BaF2作为Cs2Te光电阴极的增透膜材料。

增透膜优化后的Cs2Te 光电阴极膜层包含了玻璃基底在内的4 层结构:氟化镁基底、镍铬导电膜、氟化钡增透层和Cs2Te光电阴极。然后我们利用Essential Macleod 光学薄膜仿真软件对上述膜系进行仿真,结果如图5所示,可以看到,透过率在130 nm 往后逐渐增高,并在240 nm 达到99.99%,光透过效果良好。

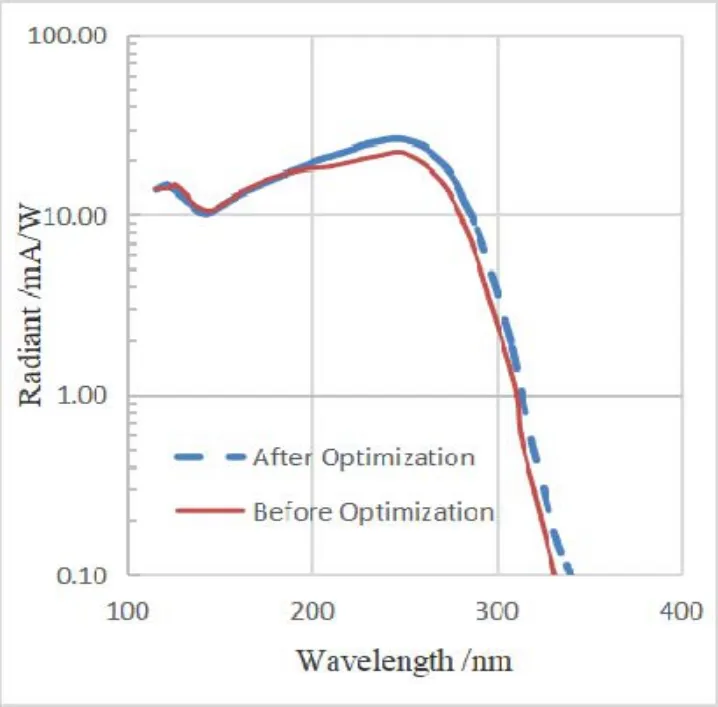

最终我们给出了利用增透膜优化的Cs2Te 光电阴极光谱响应曲线,如图6所示,可以看到优化后,Cs2Te光电阴极在250 nm 的辐射灵敏度从原来的22 mA/W提高到26.5 mA/W,优化效果明显。

表3 常用增透膜材料折射率表[11]Table 3 Refractive index of commonly used anti-reflection film materials[11]

图5 优化后Cs2Te 光电阴极透过率曲线Fig.5 Transmission curveof Cs2Te photocathode after optimization

图6 增透层优化前后Cs2Te 光电阴极光谱响应曲线对比Fig.6 Comparison of Cs2Te photocathode spectral response curves before and after the anti-reflection layer optimization

3 "日盲"紫外微通道板型光电倍增管高增益微通道板研究

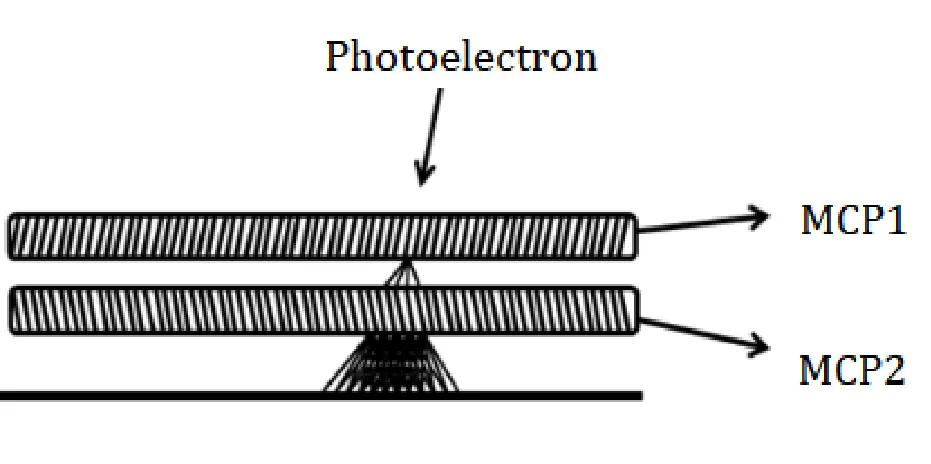

微通道板是一个由上百万甚至千万个平行排列的、具有一定通道孔径和孔间距的玻璃通道融合而成的通道阵列,按一定角度斜切而成具有一定厚度的玻璃薄片。微通道板采用铅硅酸盐玻璃管和可酸溶玻璃棒制作,通过融合纤维光学制作方法并经酸蚀除芯以保留纤皮形成通道阵列,再经过特殊处理,形成二次电子发射层,蒸镀电极膜层[12]。微通道板作为大尺寸光电倍增管核心探测元器件,使用两片叠加的微通道板,并分别在微通道板表面和通道内壁沉积高二次电子发射材料,满足光电子探测需要。两片叠加微通道板,其中第一片微通道板金属电极表面以及通道内壁表面均覆盖有一层具有高二次电子发射系数的薄膜;第二片为仅通道内壁表面覆盖有一层具有高二次电子发射系数的薄膜。两片微通道板的通道以相邻端面为对称面镜像对称,使两片微通道板的相应通道成为"《"型,如图7所示。

3.1 微通道板结构设计

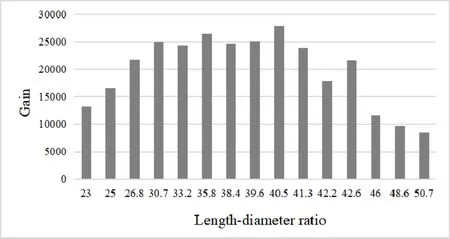

为了提高微通道板的增益,在一定工作电压下,不同长径比对应的增益值不同,通过实验结果总结,一定工作电压下,长径比在41 时增益值最大,测试结果如图8所示。

3.2 拉丝和压屏工艺的研究

微通道板制作的过程经过3 次的热过程处理,分别是拉丝、压屏和烧氢。拉丝和压屏的高温处理过程,皮料与芯料相互渗透产生的渗透层对增益的大小及一致性有很大的影响。试验研究拉丝温度和压屏温度对增益值的影响,提高复丝拉丝温度,判断其对增益值影响,试验结果数据如表4,表中复丝拉丝的温度用A 和B 表示。从结果得出,拉丝温度的改变对增益的提高效果不明显。

图7 微通道板两片叠加结构图Fig.7 Superposition structure of two microchannel plates

图8 长径比与增益Fig.8 Length-diameter ratios and gains

表4 拉丝温度与增益Table 4 Drawing temperature and gain

继续提高压屏温度,试验压屏温度与增益的关系,图9是不同压屏温度的增益情况,压屏温度值采用了从C1~C6 温度逐渐增加的表达形式。压屏温度在C5 时,增益值最大。压屏工艺的改进,一定程度上提高了微通道板的增益。

3.3 原子层沉积技术应用于微通道板的研究

随着纳米材料科学的发展,各种新材料新技术层出不穷,其中一种先进镀膜技术为微通道板的研制增添了助力:原子层沉积技术(atomic layer deposition,ALD)[13]。原子层沉积是一种特殊的化学气相沉积方法,通过将气相前驱体脉冲交替地通入反应腔并在基底上化学吸附并反应而形成沉积膜,其反应属于自限制性反应,即当一种前驱体与另一种前驱体反应达到饱和时,反应自动终止。原子层生长的自限制性特点使其制备的薄膜具有厚度精确可控、表面均匀性好、保形性优、可在高深宽比沟槽以及通道内沉积等特点,目前在科研以及商业生产上得到了广泛的应用。将原子层沉积技术应用于MCP 的制作中,在MCP 通道内壁沉积一层具有高二次电子发射系数的材料来增强MCP 发射层的性能,以此来提升微通道板的增益。

使用ALD 在通道内壁沉积材料的MCP 性能与材料的厚度有着直接的关系,使用电子束蒸镀在MCP两端镀NiCr 电极后测试其电流增益。当施加于MCP两端的电压为800 V 时,MCP 的增益随着沉积材料厚度的增加而增加,氧化铝与正常MCP 的发射层材料相比有更高的二次电子发射系数,电子撞击到沉积了材料的MCP 通道内壁上时,二次发射产额更高,经过级联倍增,增益可以获得非常大的提升。使用ALD在通道内壁上沉积氧化铝对于提升MCP 的增益非常有效。

图9 压屏温度与增益Fig.9 Press screen temperature and gain

使用原子层沉积技术在MCP 通道内壁沉积纳米薄膜功能层,作为正常MCP 发射层的补充,提升通道内壁的二次电子发射能力,试验结果表明,使用原子层沉积技术沉积氧化铝薄膜的MCP 相比于正常的MCP 增益更高,在800 V 的电压下,增益提升至5X106。因此,原子层沉积技术是一种有效提升MCP增益的方法。

4 "日盲"紫外微通道板型光电倍增管封接工艺

光窗封接技术是光电倍增管研制过程中的关键技术之一,封接失败将直接导致整管制作失败,造成极大的浪费;封接出现慢漏现象,将影响光电倍增管的寿命,危害性更大。阴极坪曲线、前后脉冲比例和整管寿命都与封接息息相关。

4.1 封接面金属层制备工艺

目前最普遍的封接工艺是热铟封工艺。在热铟封过程中,铟锡焊料与玻璃光窗直接接触进行密封封接时,由于二者之间的浸润性较差,封接时整管易出现漏气现象。因此,本文采用了多层金属薄膜下的热铟封接技术,由于铜银与铟锡合金具有较好的浸润性,设计玻璃光窗封接层的结构为玻璃/Cr/Cu/Ag,从而使得玻璃-金属膜层-铟锡合金晶格相互匹配。采用电子束蒸发的方法进行金属膜层的制备,项目组现有的镀膜机为双舟蒸发模式,不能同时进行3 种金属的蒸镀。因此对镀膜机设备进行改造,调整镀膜机限位开关及电机控制模式,增加蒸发舟至3 个,并设计封接面金属层专用镀膜夹具。通过研究和设计合适的金属膜层蒸镀工艺,控制铬、铜、银3 种金属膜层之间的最佳匹配厚度,调试膜层蒸镀真空度,避免膜层与光窗的脱落现象。通过设计不同膜层厚度的蒸镀实验,最终确定的各金属层的最佳厚度为Cr(1500 nm)/Cu(5500 nm)/Ag(5500 nm),镀膜真空度为9.0X10-4Pa,该技术可将整管铟封合格率提升至97%。

4.2 铟封定位技术研究

整管制备采用的是双工位排气台。进行光窗与管壳铟封过程,需利用传递手将完成阴极制备的光窗引导至管壳顶部铟封位置,此过程对于光窗与管壳铟封位置的对位精准度要求极高,要求达到0.1 mm 量级。当对位精准度不够时,可能导致封接时铟锡合金从槽内流出漫延到通道板表面破坏通道板并造成短路,同时也可能使光窗与铟锡合金封接面接触存在缝隙从而导致铟封失败。因此需要合理设计铟封封接装置,如图10所示,确保光窗与管壳的精准封接,降低铟封的失败率。

图10 铟封定位装置Fig.10 Indium seal positioning device

5 结论

本文设计了一种"日盲"紫外微通道板型光电倍增管结构,通过光学增透设计,将250 nm 处的辐射灵敏度从22 mA/W 提高到26.5 mA/W;微通道板采用38~41 的长径比同时优化压屏温度,可以在一定程度上提高微通道板增益,而采用原子沉积ALD 技术则可以在仅采用两片MCP 叠加的前提下将增益大幅提高到5X106;通过电子光学仿真对其时间性能进行仿真,得到信号上升时间小于500 ps,TTS 优于0.1 ns的结构。通过对比国内外同类型其他产品,除增益外,当前产品在辐射灵敏度和时间性能上仍有一定提升空间,这也是我们下一步要继续开展的工作。