160℃冻胶酸用缓蚀剂的研制及室内评价

2020-09-04李新勇李永寿焦克波

李新勇,李永寿,焦克波*

中石化西北油田分公司石油工程技术研究院,新疆 乌鲁木齐

1. 引言

油气井开采过程中,常常需要通过酸化提高采收率[1]。但是在酸化施工中,酸的注入可能造成油气井管材和井下金属设备的表面坑蚀、氢脆和失重腐蚀,有时还可能导致井下管材突发性破裂事故,造成严重经济损失,同时被酸溶蚀的金属铁离子又可能对地层造成伤害,所以为了防止酸液对油管、套管等设备的腐蚀,在酸液中添加缓蚀剂是必不可少的防腐措施[2]。

顺北油田位于新疆塔里木盆地中西部,为碳酸盐岩储层。储层以缝洞为主,缝洞发育规模及形态不确定性大,非均质性极强,基质渗透率低,储层平均埋藏深度超过7300 m,井底温度高达160℃~220℃。随着该区块的大力开发,酸化措施量逐年增加,对酸液体系缓蚀性能也提出了更高的要求。据文献报道,国内外正在大力开发和研究高温酸化缓蚀剂,有记载的耐温达到150℃的缓蚀剂以及增效剂就多达50 余种[3] [4] [5] [6] [7],这些缓蚀剂主要是利用现有原料,如胺类、季铵盐类及炔醇类缓蚀剂改性或复配而成,以期达到耐高温的目的。但是由于毒性较大、成本高及性能不稳定等问题,大大限制了高温缓蚀剂的推广,尤其是这些高温缓蚀剂大多是在盐酸和土酸溶液中应用,而在冻胶酸方面应用的品种紧缺,不能满足现有的高温酸压技术要求。针对该现状,本文开发出了160℃冻胶酸用缓蚀剂——CH-160,并对其缓蚀性能进行了综合评价。CH-160 缓蚀剂采用与冻胶酸配伍性良好的复配型曼尼希碱类缓蚀剂CH-160М 为缓蚀主剂,并在此基础上,与多种增效剂按照一定比例进行多元复配,最终形成了低成本、低毒性且缓蚀效果优良的超高温酸化缓蚀剂。CH-160 缓蚀剂具有良好的酸溶性,而且与常用的冻胶酸有较好的配伍性,不会出现沉淀、分层或影响交联等问题,能很好的满足超高温井深度酸化施工的要求。

2. 研制思路及缓蚀机理

2.1. 缓蚀主剂

曼尼希碱类缓蚀剂具有耐高温,缓蚀效果优异等特点,近来被广泛应用于高温或超高温酸化缓蚀剂中。目前,普遍认同的曼尼希碱及曼尼希碱衍生物缓蚀剂机理为吸附机理[8]。一方面曼尼希碱与其它缓蚀剂复配,分子结构中含有非极性基团,疏水能力强,与曼尼希碱交织成链状或网状,在金属表面形成一道完整、致密的吸附层膜,使腐蚀难以进行。另一方面,曼尼希碱及其衍生物类缓蚀剂中含有极性基团,如羰基、季铵盐的N+等在金属表面形成吸附,而形成的单分子层吸附膜会使原本由金属表面和金属腐蚀界面的电荷状态构成的双电层结构改变,即“负催化效应”,从而降低腐蚀速率。

2.2. 缓蚀增效剂

某些添加剂的作用不同于缓蚀剂,但它们可提高缓蚀剂的效率,这类添加剂称为缓蚀增效剂。将这些添加剂加到含有缓蚀剂的配方中既可大幅度提高缓蚀剂的效率和使用温度,又降低了超高温缓蚀剂成本。文献资料表明[9],常用的增效剂有:无机物和有机物。如炔醇、氯化亚铜、碘化亚铜、碘化钾、三氯化锑、五氯化锑、三氟化锑、五氟化锑、三氧化二锑、五氧化二锑、酒石酸锑钠、焦锑酸钠、焦锑酸钾或它们的混合物、甲酸、甲酰胺等。本文从中筛选了与曼尼希碱类缓蚀剂可能会产生协同作用且配伍性良好的缓蚀增效剂,将这些增效剂按照不同类别与缓蚀主剂进行多元复配,以期得到最优的增效剂配方。增效剂分类如下:

1) 炔醇类增效剂:炔键可以与腐蚀过程中的新生氢发生加氢反应,叁键被还原成双键,并在金属表面发生聚合。炔醇在金属表面可形成沉积膜,缓蚀剂则在金属表面形成吸附膜,这样在金属表面则可以形成致密的多层保护膜,提高缓蚀剂的缓蚀性能。常用的炔醇类物质如丙炔醇、丁炔二醇等。

2) 脂肪酸类增效剂:缓蚀剂中极性基团在较高温度时能与脂肪酸反应,反应物吸附在金属材料表面,形成一种多中心、多层次的吸附保护膜。

3) 卤素类增效剂:卤素离子及其他阴离子也与缓蚀剂主体有较好的协同作用。卤素离子及活性无机离子首先在金属基体表面发生吸附,活性无机离子-金属偶极的负端朝向溶液起架桥作用,有利于有机阳离子的吸附,从而显著降低金属基体的腐蚀速率。

4) 金属类增效剂:一些金属类增效剂可与酸在金属表明生成沉淀膜与有机缓蚀剂产生协同作用。

3. 实验部分

3.1. 试剂与仪器

主要试剂:盐酸、异丙醇、苯乙酮、丙酮、环己酮、甲醛、多聚甲醛、乙醛、苯甲醛、苯甲胺、卞胺、环己胺、丙炔醇、甲酸、氯化亚铜、三氧化二锑均为分析纯;炔醇衍生物A、炔醇衍生物B、羧酸衍生物、酒石酸溶液均为自制。

主要仪器:静态挂片腐蚀测定仪(按行业标准自制)、高温高压动态腐蚀仪(按行业标准订制,南通设备)、合成装置(配有电热套、温度计、回流冷凝器和搅拌装置的三颈烧瓶,自制)、高温高压反应釜(容积100 ml,耐工作压力8 МPa,工作温度400℃以下,按要求定制)、标准N80 钢片、JJ-1 精密增力电动搅拌器、HH-4 型A 电热恒温水浴锅、МP1100B 电子天平、ZDHW 型调温电热套、游标卡尺(精度0.02 mm)、CS202 电热保温干燥箱。

3.2. 曼尼希碱的合成

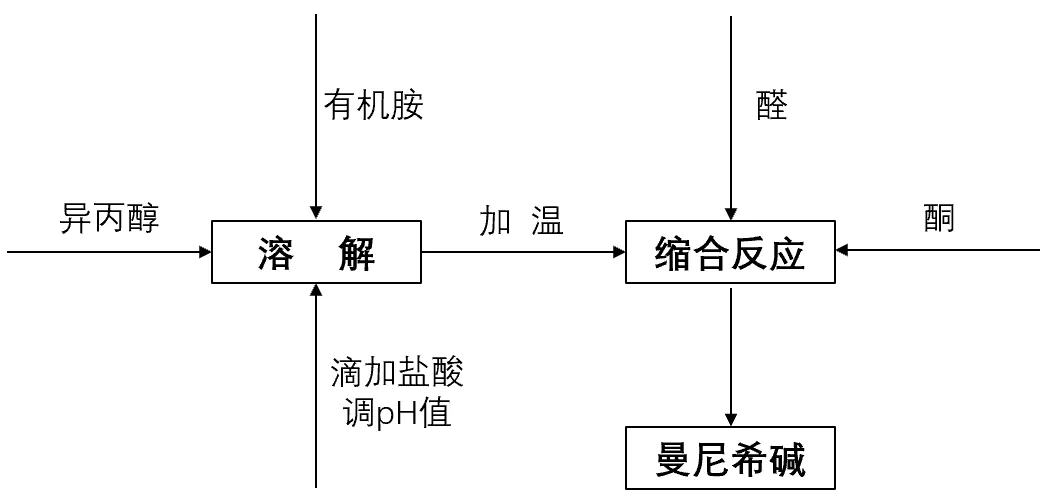

将一定量的有机胺和异丙醇放入自制合成装置中,同时滴加盐酸,然后按一定比例加入醛和有机酮,加热到一定温度下,搅拌反应一定时间。停止加热后,再加入一定量分散剂,搅拌冷却至室温,即得到曼尼希碱(见图1)。由于曼尼希反应所选用的反应物均为反应活性较高的物质,导致了反应产物的复杂性,给产物的分离及纯化带来一定的困难;从另一角度考虑,反应副产物同时也具有一定的缓蚀作用,故反应产物可不经处理直接进行缓蚀效果评价[10]。

Figure 1. Synthesis process of mannich base inhibitors 图1. 曼尼希碱类缓蚀剂合成工艺图

3.3. 性能评价实验方法

缓蚀剂的性能评价方法均采用SY/Т 5405-1996《酸化用缓蚀剂性能试验方法及评价指标》中的评价方法,具体的评价指标参见不同温度下的具体要求。90℃度静态腐蚀速率评价方法采用静态失重法,试验条件均为:温度90℃,在常压下,反应时间4 h,钢片类型N80;160℃高温高压动态腐蚀速率评价方法采用高温高压动态失重法,实验条件均为:温度160℃,压力16 МPa,搅拌速度60 r/min,反应时间4 h,钢片类型N80。

缓蚀剂的评价指标均按照标准SY/Т 5405-1996 中的评价指标进行评价。

4. 实验结果与讨论

4.1. 160℃冻胶酸用缓蚀主剂——CH-160M 的研制

本实验选用不同醛、酮、胺为原料,采用图1 所示合成工艺,室内共合成出十八种曼尼希碱,并从中优选出五种酸溶性良好且与冻胶酸配伍的曼尼希碱作为缓蚀主剂的优选目标群,编号为曼尼希碱101、104、110 以及双曼尼希碱201,202。

4.1.1. 不同曼尼希碱对腐蚀速率的影响

采用90℃静态腐蚀速率及160℃动态腐蚀速率测定试验考察不同曼尼希碱对腐蚀速率的影响,试验结果见表1。从表1 可以看出,缓蚀效果最好的为双曼尼希碱201,其次为曼尼希碱101 和双曼尼希碱202。曼尼希碱101 和双曼尼希碱202 性能相当,出于成本考虑选择价格更低的曼尼希碱101。最终优选出的曼尼希碱编号为曼尼希碱101 和双曼尼希碱201。

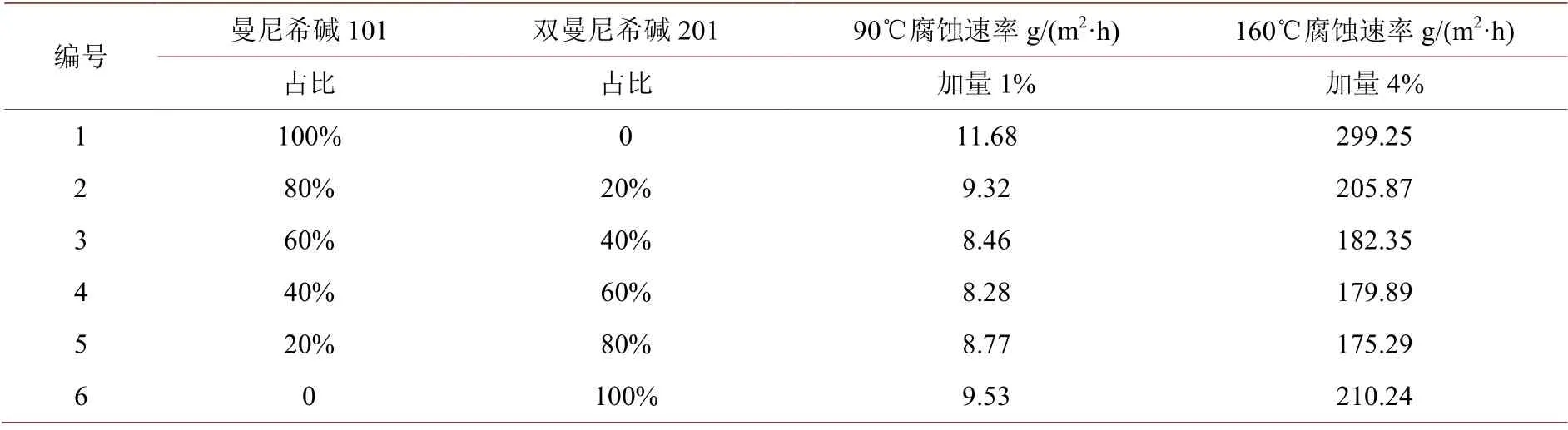

4.1.2. 曼尼希碱复配比例对腐蚀速率的影响

双曼尼希碱的成本较高,为了降低缓蚀剂成本,本文将双曼尼希碱201 与曼尼希碱101 复配使用。采用90℃静态腐蚀速率及160℃动态腐蚀速率测定试验考察按不同比例复配后的曼尼希碱对腐蚀速率的影响,试验结果见表2。从表2 可以看出,曼尼希碱101 与双曼尼希碱201 复配使用,缓蚀效果明显优于单独使用,其中201 复配占比越大,缓蚀性能越优。当201 的占比超过40%时,腐蚀速率降低幅度不大,出于成本考虑双曼尼希碱201 占比为40%。160℃冻胶酸用缓蚀主剂——CH-160М 配方确定为:60%曼尼希碱101 + 40%双曼尼希碱201。

Table 1. Тhe effect of different mannich bases on corrosion rate 表1. 不同曼尼希碱对腐蚀速率的影响

Table 2. Тhe effect of mannich bases compound proportion on corrosion rate 表2. 曼尼希碱复配比例对腐蚀速率的影响

以单曼尼希碱与双曼尼希碱复配组成的CH-160М 缓蚀主剂单独使用仍无法满足三级缓蚀剂行业标准的要求,因此需要与其他添加剂复配,产生协同效应,从而达到降低腐蚀速率的目的。

4.2. 160℃冻胶酸用缓蚀增效剂——CH-160Z 的研制

4.2.1. 增效剂一元复配——炔醇类增效剂对腐蚀速率的影响

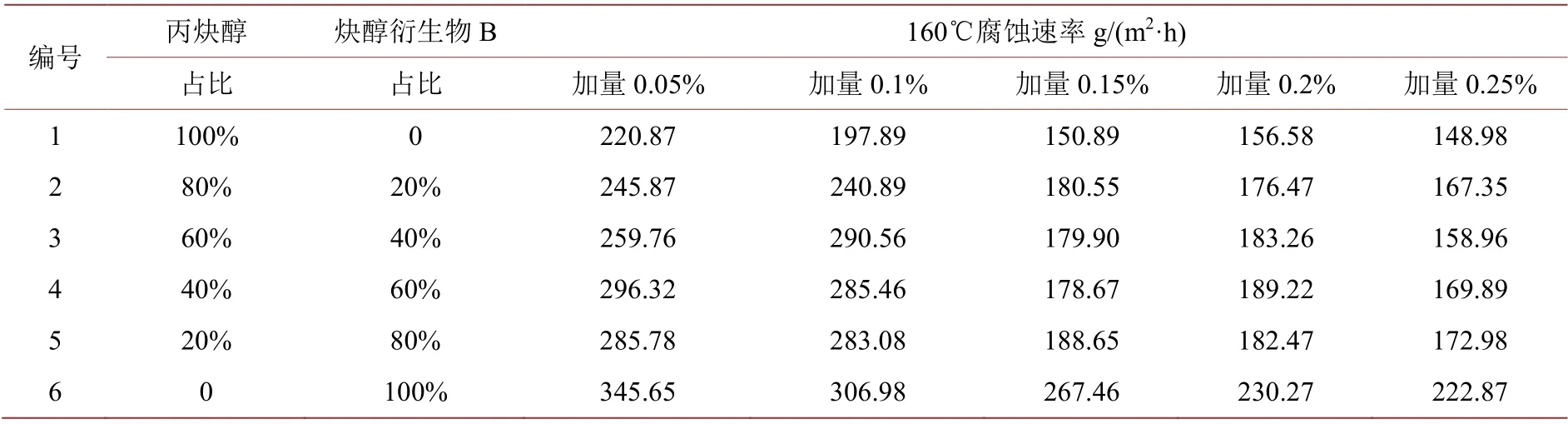

采用90℃静态腐蚀速率测定试验考察炔醇类增效剂与CH-160М 复配后对腐蚀速率的影响,其中,CH-160М 加量为1%,试验结果见图2。从图2 可以看出,添加炔醇类增效剂,90℃静态腐蚀速率明显降低,其中丙炔醇及炔醇衍生物B 效果较好。考虑到丙炔醇的毒性、价格及运输等因素,将丙炔醇与炔醇衍生物B 配合使用。

采用160℃高温高压动态腐蚀速率测定试验考察炔醇类增效剂复配比例及加量对腐蚀速率的影响,其中,CH-160М 加量为2%,试验结果见表3。从表3 可以看出,丙炔醇高温缓蚀效果明显优于炔醇衍生物B,但炔醇衍生物B 是一种化工中间体,价格远远低于丙炔醇,且属环保型,与丙炔醇复配使用可以明显增强炔醇衍生物B 的缓蚀效果,因此,选择20%丙炔醇 + 80%炔醇衍生物B 作为炔醇类增效剂复配结果。从表3 还可看出,随着炔醇类增效剂用量增加,高温腐蚀速率逐渐变小,当加量大于0.15%时,高温腐蚀速率变化不明显,因此,确定炔醇类增效剂加量为0.15%。

Figure 2. Comparison of alkynol synergists in corrosion inhibition effects (90°C, 4 h) 图2. 炔醇类增效剂缓蚀效果对比图(90°C, 4 h)

Table 3. Тhe effect of alkynol synergists’ compound proportion and dosage on corrosion rate (160°C, 16 МPa, 4 h) 表3. 炔醇类增效剂复配比例及加量对腐蚀速率的影响(160°C, 16 МPa, 4 h)

4.2.2. 增效剂二元复配——脂肪酸类增效剂对腐蚀速率的影响

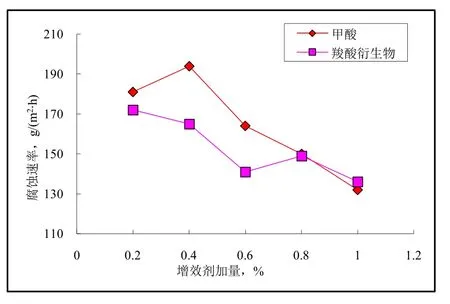

采用160℃高温高压动态腐蚀速率测定试验考察脂肪酸类增效剂对腐蚀速率的影响,其中,CH-160М加量为2%,炔醇类增效剂加量为0.15%。试验结果见图3。从图3 可以看出,在脂肪酸类增效剂中,当加量小时,羧酸衍生物参与复配效果优于甲酸;当加量变大后,甲酸参与复配效果优于羧酸衍生物。但甲酸加量大,使用存在不安全因素,所以,采用羧酸衍生物,其用量确定为0.6%。

Figure 3. Comparison of fatty acidssynergists in corrosion inhibition effects (160°C, 16 МPa, 4 h) 图3. 脂肪酸类增效剂缓蚀效果对比图(160°C, 16 МPa, 4 h)

4.2.3. 增效剂三元复配——卤素类增效剂对腐蚀速率的影响

采用160℃高温高压动态腐蚀速率测定试验考察卤素类增效剂对腐蚀速率的影响,其中,CH-160М加量为2%,炔醇类增效剂加量为0.15%,脂肪酸类增效剂加量为0.6%,试验结果见表4。从表4 可以看出,随着碘化钾加量的增加,腐蚀速率逐渐降低。因此,将碘化钾用做超高温酸化缓蚀剂的增效剂之一,其用量确定为0.2%。

Table 4. Тhe effect of halogens synergist’s dosage on corrosion rate (160°C, 16 МPa, 4 h) 表4. 卤素类增效剂的加量对腐蚀速率的影响(160°C, 16 МPa, 4 h)

4.2.4. 增效剂四元复配——金属类增效剂对腐蚀速率的影响

采用160℃高温高压动态腐蚀速率测定试验考察金属类增效剂对腐蚀速率的影响,其中,CH-160М加量为2%,炔醇类增效剂加量为0.15%,脂肪酸类增效剂加量为0.6%,卤素类增效剂加量为0.2%,试验结果见表5 及表6。从表5、表6 可以看出,随着金属类增效剂加量的增加,腐蚀速率逐渐降低,其中氯化亚铜的缓蚀效果不佳,三氧化二锑的缓蚀效果明显,但三氧化二锑水中溶解度非常低,只有0.002 g/100g 水。因此,将三氧化二锑与氯化亚铜复配使用,确定氯化亚铜加量为0.1%,降低三氧化二锑的用量。

Table 5. Тhe effect of cuprous chloride’s dosage on corrosion rate (160°C, 16 МPa, 4 h) 表5. 氯化亚铜的加量对腐蚀速率的影响(160°C, 16 МPa, 4 h)

Table 6. Тhe effect of antimony trioxide’s dosage on corrosion rate (160°C, 16 МPa, 4 h) 表6. 三氧化二锑的加量对腐蚀速率的影响(160°C, 16 МPa, 4 h)

采用160℃高温高压动态腐蚀速率测定试验考察金属类增效剂的复配对腐蚀速率的影响,其中,CH-160М 加量为2%,炔醇类增效剂加量为0.15%,脂肪酸类增效剂加量为0.6%,卤素类增效剂加量为0.2%,氯化亚铜加量为0.1%。试验结果见表7。从表7 可以看出,氯化亚铜与三氧化二锑复配使用后动态腐蚀速率明显降低,考虑三氧化二锑的溶解度低,氯化亚铜加量为0.1%,三氧化二锑加量为0.0005%。

Table 7. Тhe effect of compounding of metal synergists on corrosion rate (160°C,16 МPa,4 h) 表7. 金属类增效剂的复配对腐蚀速率的影响(160°C,16 МPa,4 h)

4.2.5. CH-160Z 缓蚀增效剂

将筛选出的增效剂与溶剂混合,配方为:1.5%丙炔醇 + 6%炔醇衍生物 + 30%羧酸衍生物 + 10%碘化钾 + 5%氯化亚铜 + 0.025%三氧化二锑,观察产品的状态,发现黑色不溶物,实验表明该不溶物为三氧化二锑。因此,将三氧化二锑先溶于热酒石酸溶液当中,再加入到增效剂中,观察产品状态,产品稳定,不析出,得到160℃冻胶酸用缓蚀增效剂CH-160Z,加量为2%。

4.3. 160℃冻胶酸用缓蚀剂——CH-160 性能评价

4.3.1. 配伍性能评价

参考石油天然气行业标准SY/Т 5405-1996《酸化用缓蚀剂性能试验方法及评价指标》中溶解分散性能测试方法评价CH-160 缓蚀剂与酸液体系的配伍性。分别观察常温条件下8 h、24 h、48 h 及72 h,CH-160在20%盐酸及20%盐酸配置的冻胶酸中的分散性(CH-160М 和CH-160Z 加量均为2%),试验结果见表8。从表8 可以看出,CH-160 缓蚀剂在20%盐酸及冻胶酸中均有较好的溶解分散性和良好的配伍性。

Table 8. Compatibility of CH-160 inhibitor in acid solution systems 表8. CH-160 缓蚀剂在酸液体系中的配伍性能

4.3.2. 缓蚀性能评价

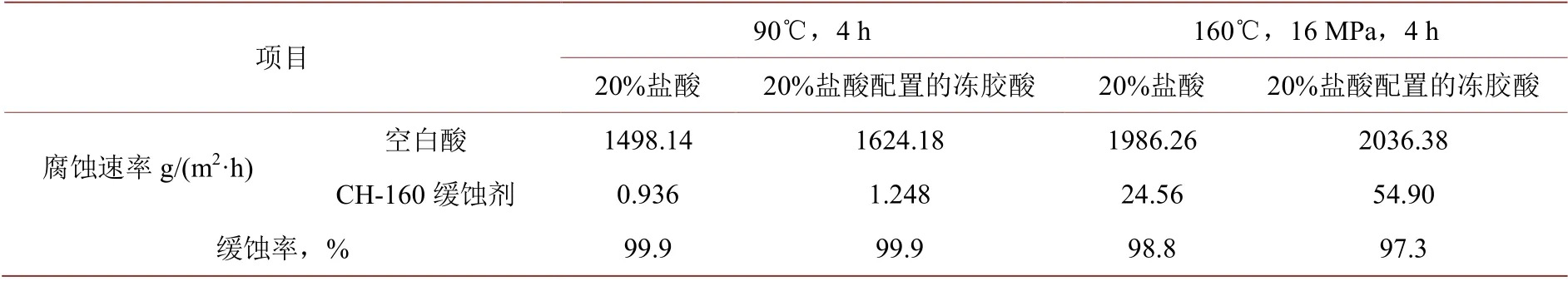

参考石油天然气行业标准SY/Т 5405-1996《酸化用缓蚀剂性能试验方法及评价指标》中缓蚀率测试方法,评价CH-160 缓蚀剂在20%盐酸及20%盐酸配置的冻胶酸体系中的缓蚀性能,试验结果见表9。从表9 可以看出,CH-160 缓蚀剂在盐酸及冻胶酸介质中均有优良的缓蚀效果,可满足石油天然气行业标准中160℃酸化缓蚀剂一级品的要求。

Table 9. Corrosion inhibition of CH-160 inhibitor in acid solution systems 表9. CH-160 缓蚀剂在酸液体系中的缓蚀性能

5. 结论

1) CH-160М 缓蚀主剂采用单、双曼尼希碱复配而成,改变了以往仅用单一曼尼希碱做缓蚀剂主体的思路,使得缓蚀剂主体抗温及缓蚀性能明显增强。

2) CH-160Z 缓蚀增效剂采用多元复配,通过不同基团的协同作用使缓蚀剂的缓蚀效果达到最优,既降低了超高温缓蚀剂成本,又增强了缓蚀剂的缓蚀效果。

3) CH-160 缓蚀剂在20%盐酸介质和20%盐酸配置的冻胶酸介质中都具有较好的酸分散性能,配伍性良好。

4) CH-160 缓蚀剂,在20%盐酸介质中160℃动态腐蚀速率仅为24.56 g/(m2·h),在20%盐酸配置的冻胶酸介质中160℃动态腐蚀速率仅为54.90 g/(m2·h),符合行业标准中160℃酸化缓蚀剂一级品的要求。

5) CH-160 缓蚀剂解决了与冻胶酸配伍性问题,它的研制将为超高温井深度酸化提供安全保障。