新能源汽车钢铝车身与典型连接

2020-09-04顾成波赵炳婕

顾成波,赵炳婕

(广西艾盛创制科技有限公司,广西柳州 545000)

0 引言

进入21世纪以来,随着我国的国民经济持续不断高速增长,同时,人民生活水平得到持续提高,在党和国家政策的关怀下,整个汽车行业持续发展,迎来了黄金时期。

新能源汽车是政府及行业近年来引导发展的重点产业。加快培育和发展新能源汽车产业,既是有效缓解能源和环境压力,推动汽车产业可持续发展的紧迫任务,也是加快汽车产业转型升级、培育新的增长点和保持经济社会可持续发展、提高产业竞争能力、提升国际竞争优势的重大战略举措。为了建设“环境友好型,资源节约型”社会,国家与地方政府近年来发布了一系列的组合政策、规划,大力推广新能源汽车。

在政府的鼓励以及行业发展的推动下[1],传统车企与新型的互联网车企纷纷加入新能源汽车市场展开博弈与厮杀。同时,传统车企如比亚迪、北汽、吉利、广汽、上汽等加强研发,积极响应国家的号召,参考其在传统燃油汽车领域的开发经验,对标国内外的行业翘楚,布局新能源汽车产品线。

1 多材料汽车车身

政府大力扶持新能源汽车的发展,市场也做出了良好的响应,逐步成熟。同时,政府对新能源汽车的续航、车企生产资质等方面提出了更高的或者更具体的要求,从对“量”的需求过渡到“质”的要求,这也对新能源汽车的开发与制造均提出了更高的要求。尤其是政府对续航里程的关注,从技术层面而言,需要能量密度更高的电池以及超轻量化的车身。

要实现车身的轻量化,铝合金等轻质材料必然会得到越来越多的运用。与钢板相比,铝合金在汽车中的应用主要有以下几大优势:(1)达到同样的力学性能,铝比钢轻60%;(2)在进行安全碰撞试验时,铝板比钢板多吸收冲击能50%;(3)采用铝合金材料能使汽车的配重更加平衡,使汽车具有更好的操控性;(4)铝合金材料的回收利用率高达90%,因此越来越多的商品化汽车使用铝合金材料的零部件,甚至是全铝合金车身[2];(5)铝合金本身有多种型号,不同的型号被运用在不同的汽车零部件中。

新能源汽车车身大致分为全钢、全铝、钢铝混合等3种形式的车身。

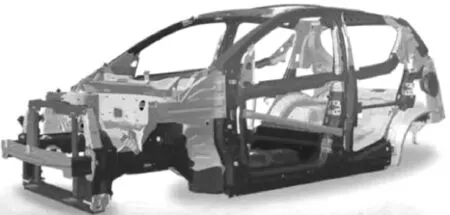

第一类是全钢车身。基于“油改电”的设计成本、制造成本等考虑,目前新能源汽车行业中全钢车身仍然占到多数。从开发到制造,这些车身都参考、借鉴了碳钢车身的开发思维。主要是因为在这种技术路线下,对于企业而言,开发与制造成本相对较低。这类车身与传统汽车结构类似,成型方面以冲压件为主,连接方面以电阻点焊以及二氧化碳气体保护焊接为主。图1为某新能源汽车全钢车身。

图1 某新能源汽车全钢车身

汽车行业在捷豹路虎、奥迪等企业带领下,近几年来已经对于全铝车身展开了许多研究(见图2),并且诞生了一大批经典的车型。而以特斯拉model S与蔚来ES8为典型,全铝车身结构的新能源汽车多以高档车的身份出现在市场上,并且获得了大众的认可。

图2 某新能源汽车全铝车身

然而,由于铝合金的制造加工成本较高,维修成本较高,且全铝车身的制造工艺与连接工艺相对复杂[3],且节拍较慢,加之热成型零件、高强钢的运用日渐成熟,使得特斯拉在model 3中放弃了之前在model S与model X中采用的全铝车身,转而谋求满足性能的多材料低成本的混合车身。

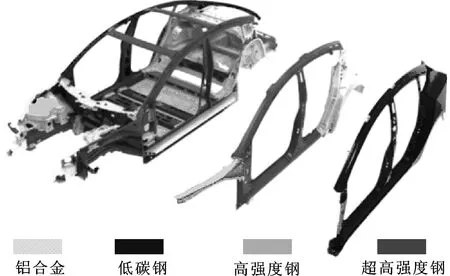

相比于传统的单一钢质材料白车身,钢铝混合材料车身结构的理念能较好地兼顾各方面的要求,寻求轻量化效果、工艺性、安全性和成本等总体上的最优化,代表了今后汽车车身结构发展的最新趋势[4]。钢铝混合车身是指在传统钢结构车身骨架中,将某些结构件用高强度钢板和铝合金等轻质材料替代,以充分发挥高强度钢板在强度和价格方面的优势,同时兼顾铝合金板材在减重及吸能方面的优势,通过材料和结构的优化设计和性能模拟的方法确定不同材料分布的部位,在提高成本不大的前提下实现车身高强度和轻量化,其核心理念是“合适的材料应用于合适的部位”,如图3所示。这种思想采取材料替换与结构改进相结合的方法,是车身轻量化的两种根本途径相结合的典型应用,完全符合车身轻量化的发展技术路线[5]。国内外许多企业的新产品比如特斯拉model 3、法拉第FF91、广汽Aion LX、爱驰U5等都采用了这一理念开发车身。

图3 某新能源汽车钢铝车身

2 铝合金材料在汽车车身中的运用

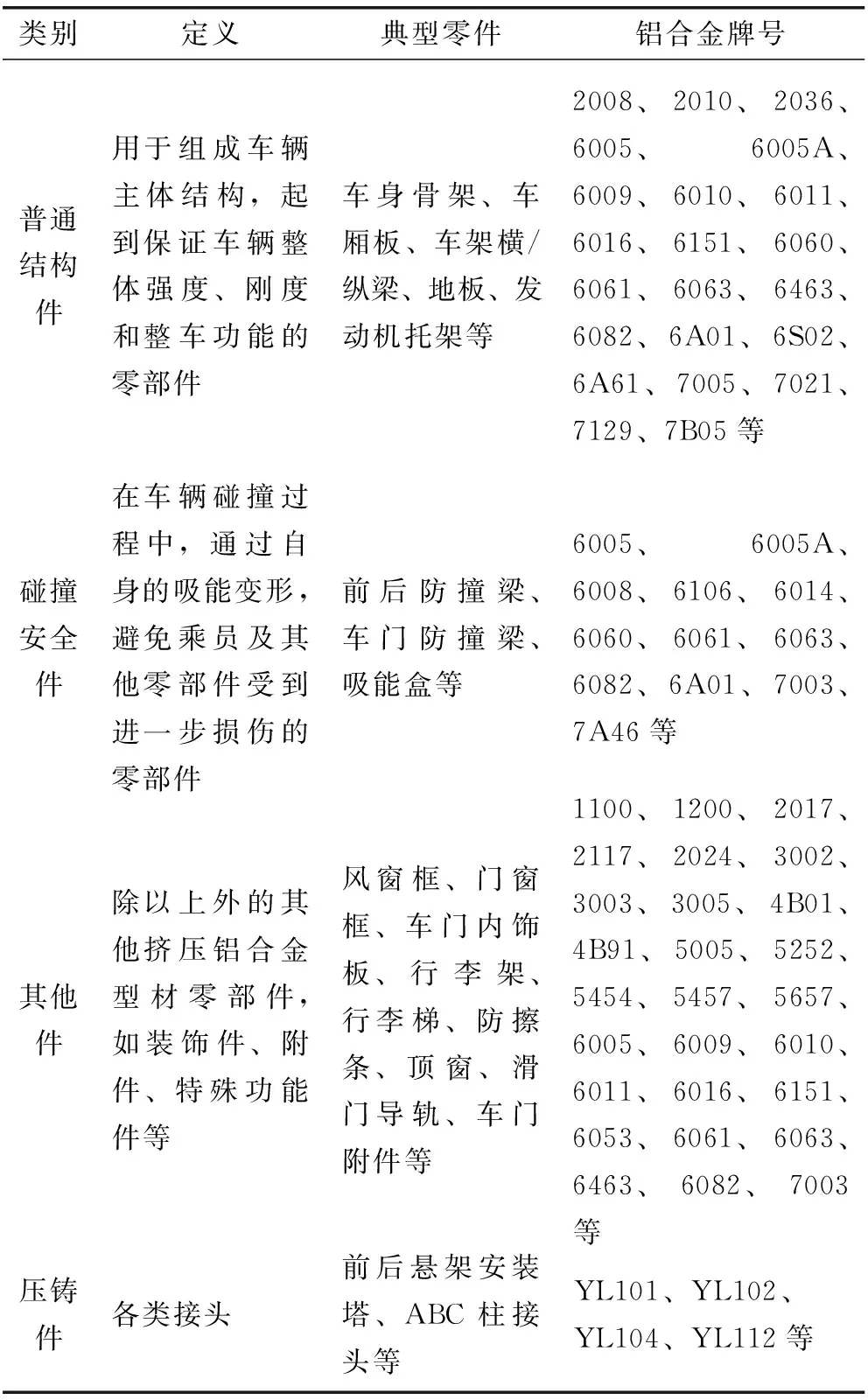

铝合金在汽车底盘中已有较多的运用,在车身中的运用相对较晚,但是势头比较迅猛。汽车车身中的铝合金主要分为铸造铝合金、变形铝合金。其中,变形铝合金又分为冲压铝合金、挤压铝合金[6]。表1为铝合金在汽车车身中的典型运用。

表1 铝合金在汽车车身中的典型运用

压铸在汽车行业中是常见的成型工艺,主要用在各类接头,主要目的是保证性能的前提下,合并零件,减少零件的数量和连接,降低制造成本,实现轻量化的开发。如图4所示。

图4 某汽车车身铝合金轻量化压铸件

铝合金冲压工艺的原理与碳钢零件一致,但是对于具体工艺及质量保证区别较大。冲压铝合金零件主要用在侧围、顶盖、引擎盖、车门等外覆盖件以及地板等,一般以5***、6***系铝板为主。图5为某汽车车身轻量化铝合金引擎盖。

图5 某汽车车身轻量化铝合金引擎盖

挤压铝合金零件最开始被广泛运用在防撞梁总成,后续主要运用在车架等处,如各类梁。目前,挤压铝合金的材料选择以6***系型材为主,也有个别车型会选择7***系的铝型材。图6为某汽车铝合金挤压件总成。

图6 某汽车铝合金挤压件总成

从目前行业的发展来看,“下铝上钢”的发展趋势比较明显,即下车体多采用铝合金,挤压工艺、冲压工艺、铸造工艺都有,充分发挥铝合金的轻、吸能好等优势。上车体多采用钢件,增强整车的强度刚度。

3 钢铝车身的典型连接工艺

车身是由多个零件通过各种连接工艺组合在一起。传统碳钢车身以点焊、气体保护焊接为主。铝合金的物理、化学性能差别与钢的差别较大,传统的连接方式不适用于铝铝、钢铝零件之间的连接。

从分类来看,铝铝、钢铝零件之间的连接主要分为冷连接与热连接。热连接主要有气体保护焊接(MIG/MAG)、激光焊接、铝合金点焊、MIG&激光复合焊接等。冷连接主要有自冲铆接、热熔自攻铆接等。文中主要介绍MIG/MAG焊接、自冲铆接、热熔自攻铆接等3种连接工艺,其中后两种连接工艺被普遍运用在异种材料零件之间的连接。

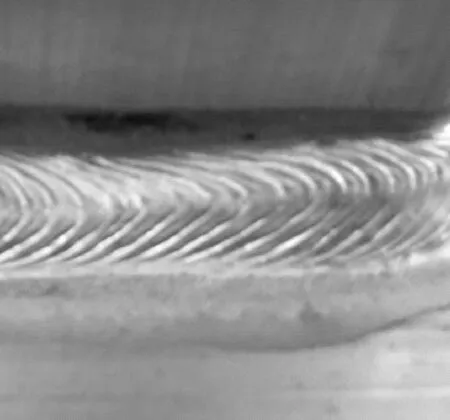

MIG/MAG焊接是相对较为传统的铝合金焊接方式,奥地利伏能士公司基于此提出了一种冷金属焊接(CMT焊接)工艺,非常适用薄板铝合金零件之间的焊接,飞溅少热变形小,被普遍运用在铝合金型材之间的连接,如图7所示。

图7 铝合金的冷金属过渡焊接焊缝

自冲铆接(SPR)技术是在外力(铆枪)作用下,刺透第一层和中间层,在底层材料流动和延展,形成一个互相镶嵌的塑性变形的铆钉连接过程。SPR连接优点是可连接多种材料多层板材零件、连接强度及可靠性好等,缺点是铆钉铆模需要根据不同材料不同厚度分别适配、制造成本高、铆钉自身质量不利于轻量化。SPR设备与碳钢的点焊供应商有亨罗布、博尔豪夫、塔可、一浦莱斯等。图8为多材料自冲铆设备。

图8 多材料自冲铆设备

热熔自攻铆接(FDS)在实质上是一种自攻螺丝,是通过高速旋转将高强钢、铝合金等金属加热到了熔融状态,形成紧密连接,如图9所示。FDS连接多被运用在门槛、车架等地方,此处SPR铆枪无法连接,只能从单边使用FDS工艺对零件进行连接。FDS主要设备供应商有德派、魏博等。

图9 多材料热熔自攻铆接典型运用区域

4 结束语

新能源汽车的不断发展,对于轻量化材料需求更为迫切。新材料不可避免地带来了新结构、新工艺。考虑成本、维修、工艺等因素,钢铝混合车结构将是汽车车身近期发展的趋势,文中主要探讨了汽车车身的铝合金材料、成型工艺与连接工艺,为汽车车身设计作个抛砖引玉的总结。