车用散热器塑性支撑骨架结构分析与优化研究

2020-09-04高鹏堂李官保

高鹏堂,李官保

(1.武威职业学院,甘肃武威 733000;2.安徽江淮汽车集团股份有限公司,安徽合肥 230000)

0 引言

汽车领域技术日新月异、发展迅猛,汽车轻量化、产品绿色无污染逐渐成为汽车产品的两大研发目标。随着《中国制造2025》[1]的颁布实施,节能和环保主题将成为今后我国汽车领域相关技术的主流革新方向。随着车用材料领域的蓬勃发展,作为汽车零部件的车用散热器支撑骨架,其生产使用的加工原料逐渐从质量密度大的钢材合金等金属材料向轻量化材料诸如长玻璃纤维增强聚丙烯等塑性材料转型[2]。车用散热器支撑骨架,即安装于汽车上以用来支撑汽车散热器的支撑骨架。它能够起到紧固和保护汽车散热器的作用,同时可以提升汽车行驶时的抗振性、舒适性,满足汽车本身的经济性和使用性能要求,符合时下汽车领域的发展潮流。相关塑性材质的车用散热器支架国内外研究并不多见:海南大学李劲松研究团队,曾通过相关有限元力学仿真分析和相关试验证明了玻璃纤维增强聚丙烯复合材料用于车用散热器支撑骨架的可靠性与实用性,并对其结构进行简单优化改良。对于文中所研究的四川野马汽车品牌部分车型的长玻璃纤维增强聚丙烯车用散热器塑性支撑骨架所使用的长玻璃纤维增强聚丙烯复合材料的材料配比为35%长玻璃纤维材料配合60%聚丙烯材料以及添加5%其他增强补充材料。

车用散热器塑性支撑骨架的发展应用主要具有如下三大特色优势[3]:

(1)整体的轻量化。比较于钢材、铝合金等金属材料,长玻璃纤维增强聚丙烯材料作为车用散热器支撑骨架的制作原料,将大大减轻产品的整体质量,实现产品的轻量化目标[4]。

(2)结构的强可塑性。作为高分子塑性材料的长玻璃纤维增强聚丙烯,相较于普通常见的金属材料而言,具有较强的可塑性能。使用长玻璃纤维增强聚丙烯可使用一次注塑成型的加工工艺来生产制造车用散热器支撑骨架,而金属材料的车用散热器支撑骨架只能通过点焊等方式加工成型,这无疑大大提升了产品的精度和外观。

(3)产品的抗老化性。长玻璃纤维增强聚丙烯材料结构里因为玻璃纤维材料所具有的强化作用,使得材料的性能得以大幅度的增强,具有较好的抗蠕变性能、抗腐蚀、抗疲劳性能和使用寿命长等性能。因而,使用抗老化性能强的长玻璃纤维增强聚丙烯来作为车用散热器支撑骨架的生产材料,将会有效地解决以往钢材、铝合金等金属材质的车用散热器支撑骨架使用中存在的易老化问题,大大提升产品的实用性能。

1 车用散热器塑性支撑骨架有限元力学分析

1.1 主要结构参数

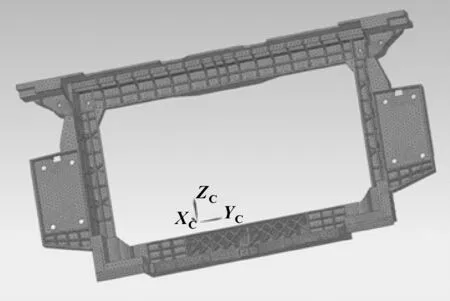

车用散热器塑性支撑骨架从实物整体上而言为薄壁加强筋结构,如图1所示为该车用散热器塑性支撑骨架的实物图。从企业的相关生产数据可知,该车用散热器塑性支撑骨架整体的长约为1.2 m,宽约为0.6 m,相似为长方形平面图像。其主要结构成分为上、下两横架,左、右两纵梁和一对纵梁处的附加腹板。

图1 车用散热器支撑骨架实物

1.2 有限元模型的构建

有限元模型主要是在软件中通过完成实体建模后,定义相关的属性和约束,即可以构建出其有限元模型并应用于后续的力学分析。其中,实体模型的有限元建模过程主要包含以下3个步骤[5]:

(1)定义模型材料属性。通过ANSYS有限元分析软件的功能模块即可以快速完成定义车用散热器塑性支撑骨架的材料属性,文中依据车用散热器塑性支撑骨架的制造材料,在软件自带的庞大材料数据库中选择材料Polypropylene-GF(长玻璃纤维增强聚丙烯)[6];

(2)定义模型单元格属性。对车用散热器塑性支撑骨架模型开展有限元网格划分时,使用简单的3D四面体网格划分方法即可实现,通过软件的自动单元大小划分,对塑性散热器箱体支架整体进行智能化网格划分后生成的网格单元大小为9.5 mm;

(3)划分生成网格并检查网格模型。网格划分成功后,模型共有1 915 600个单元和296 432个节点。经测算,这些单元格均符合计算精度的要求。如图2所示为文中后续有限元分析所使用的有限元仿真模型。

图2 车用散热器塑性支撑骨架的有限元模型

1.3 有限元分析与结果

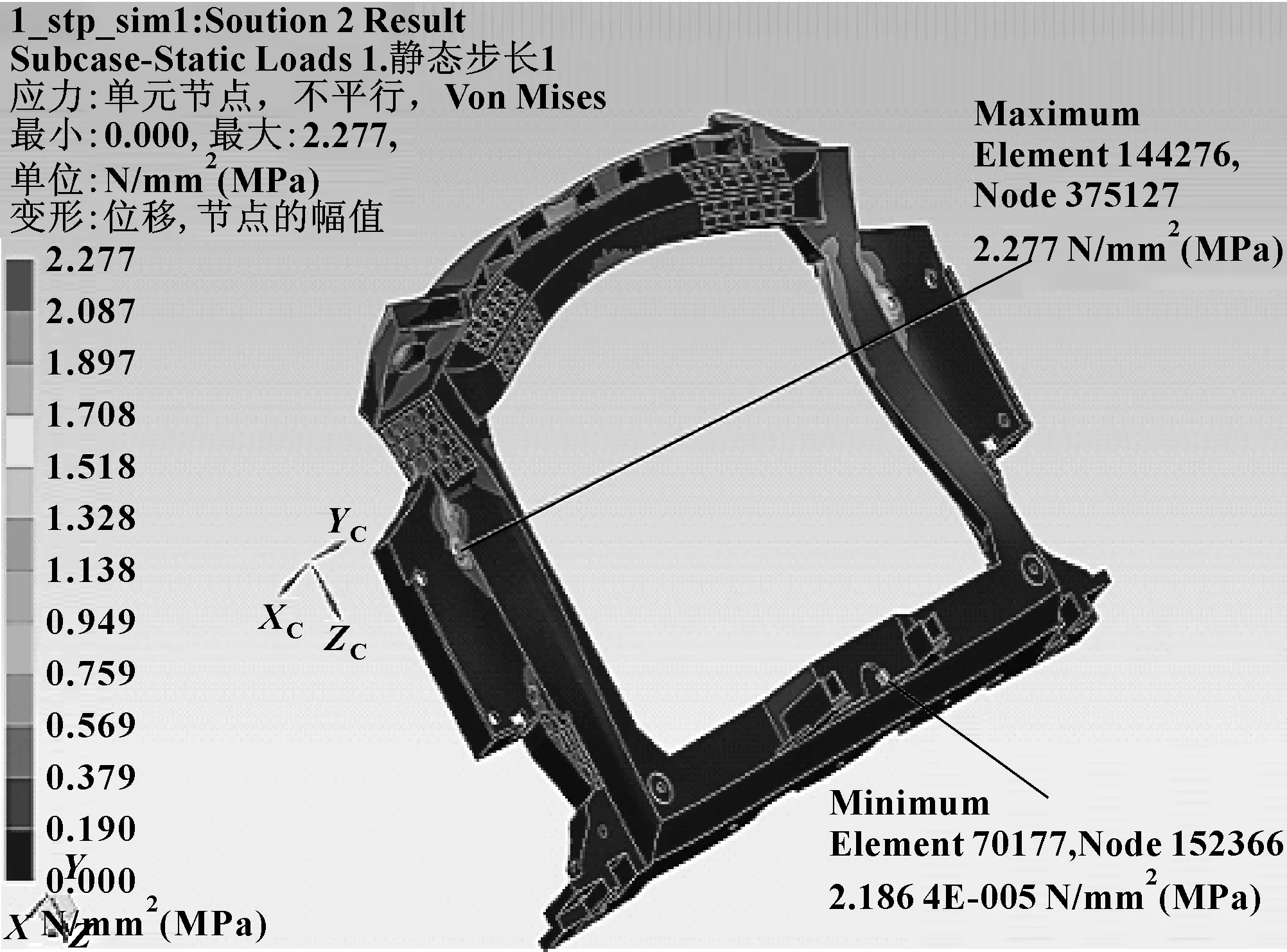

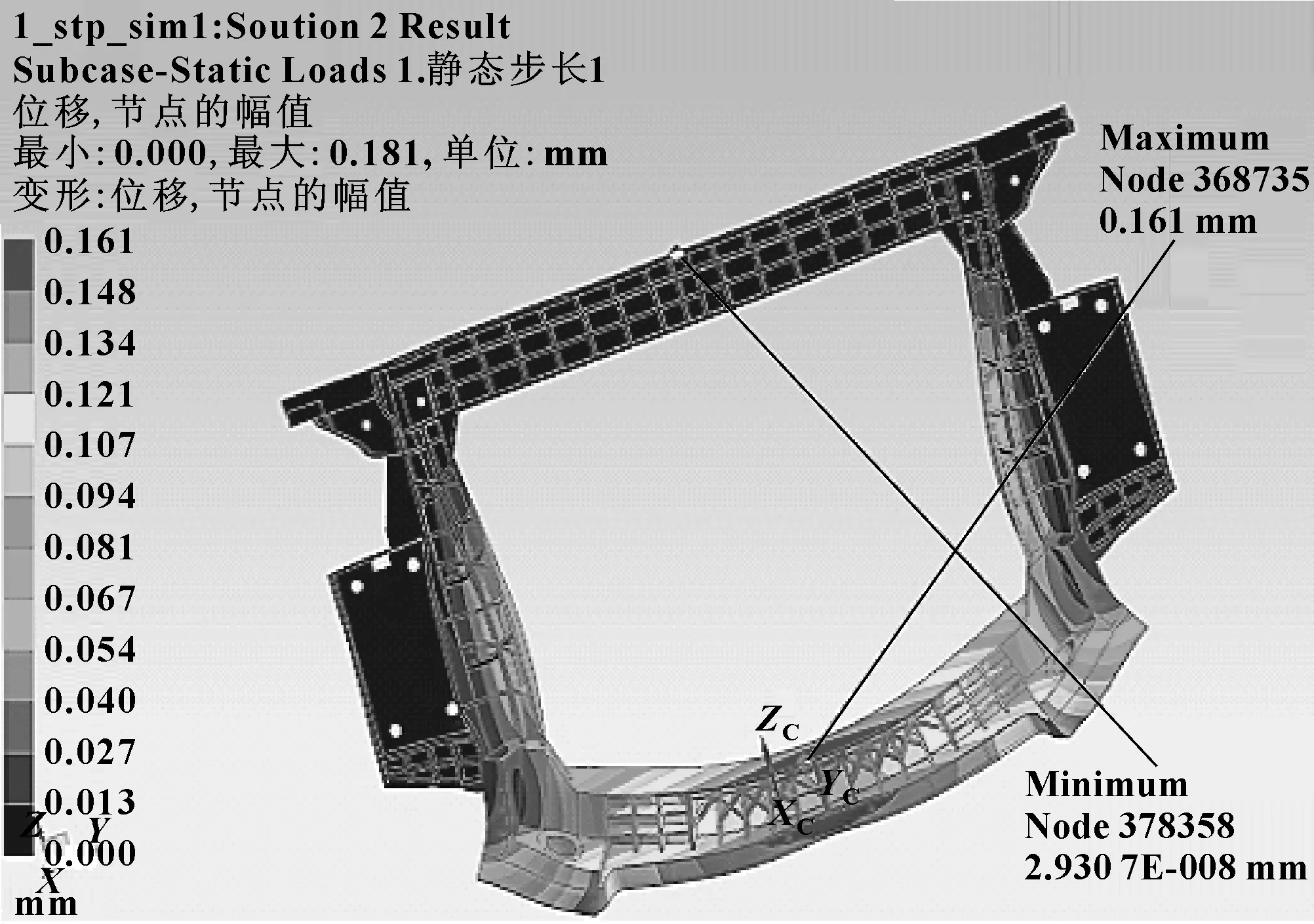

在ANSYS有限元分析软件中,首先对该车用散热器塑性支撑骨架的有限元模型的螺栓孔添加适当约束;其次再对该有限元模型的上、下横架上的支撑承重面添加大小均为0.10 MPa的载荷压力。完成对车用散热器塑性支撑骨架有限元模型的前处理工作后,便可以借助计算机件ANSYS有限元分析软件自带的后处理功能模块,对该车用散热器塑性支撑骨架的有限元模型展开有限元静力学分析,从而获得了该车用散热器塑性支撑骨架的有限元静力学分析应力云图和整体位移云图,如图3和图4所示。

图3 车用散热器塑性支撑骨架应力云图

图4 车用散热器塑性支撑骨架整体位移云图

如今,通过开展对物体结构的有限元静力学分析研究继而来评判该物体结构强度特性和刚度特性的研究方法日趋盛行[7]。文中利用车用散热器塑性支撑骨架有限元静力学分析结果的应力云图和整体位移云图,对该车用散热器塑性支撑骨架的结构强度和刚度展开校核及评价。

(1)强度校核评价

通过分析图3所示的车用散热器塑性支撑骨架应力云图可以看出,该车用散热器塑性支撑骨架在汽车车载散热器的载荷应力作用下,其结构的应力响应主要集中在左右两边纵架的内侧,而该车用散热器塑性支撑骨架下横架部分位置也略有应力分布。进一步分析得知,该车用散热器塑性支撑骨架结构的最大响应应力强度大小约为2.3 MPa。然而,长玻璃纤维增强聚丙烯高分析材料的屈服极限强度大小可达到20 MPa。由此可见,车用散热器塑性支撑骨架的整体响应应力强度都远小于材料的屈服强度。因此,结合第四强度理论分析,基于有限元静力学分析结构得出:车用散热器塑性支撑骨架的结构强度可靠且符合要求。

(2)刚度评价

评价产品结构刚度可以通过研究其结构在外界载荷作用下的位移变形量大小情况来定量判断[8]。通过分析图4所示的车用散热器塑性支撑骨架的整体位移云图得到:该车用散热器塑性支撑骨架在汽车车载散热器的载荷应力作用下,其最大位移量部位出现在下横架的中间部位,且最大位移量为0.161 mm,均小于各部位刚度设计要求。因此可以表明该车用散热器塑性支撑骨架的结构刚度符合设计要求。

2 车用散热器塑性支撑骨架结构优化

计算机仿真分析是辅助工程领域产品设计和理论分析的重要手段之一。通过构建合理的仿真近似模型来对产品的结构、性能展开理论研究已被大量运用在工程领域中[9]。

通过先前对车用散热器塑性支撑骨架的有限元静力学发现,该车用散热器塑性支撑骨架的下横架处是其整体结构振动变形的核心部位。因此,研究选取车用散热器塑性支撑骨架下横架处的下横架厚度参数d、下横面倾角参数α,以及车用散热器塑性支撑骨架下横架过度圆弧半径参数r这3个结构参数来作为车用散热器塑性支撑骨架结构多目标优化的变量指标,并转置为矩阵。具体的设计变量数学表达式为

X=[d,α,r]T

(1)

其中,优化过程设定的约束条件主要包含:(1)优化后产品的结构最大响应应力σm应当不大于材料屈服应力σs,并设置最大应力数值15%额度为安全空间;即文中设置的安全因子λ=1.15。(2)应当设置假设X1和X2分别为设计变量可行域X的最小值和最大值,以保证产品结构的合理性。因此,具体表达式为

(2)

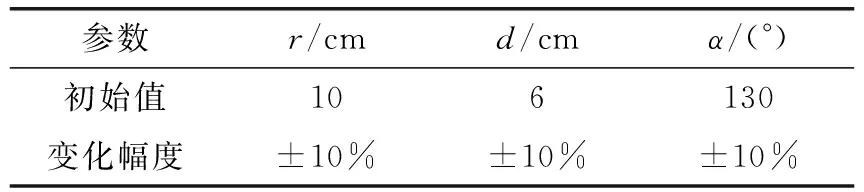

结合实情充分考量后,所选取的车用散热器塑性支撑骨架下横架处的下横架厚度参数d、下横面倾角参数α,以及车用散热器塑性支撑骨架下横架过度圆弧半径参数r这3个变量指标所允许的变化幅度控制在上下10%以内,如表1所示。

表1 参数范围

文中以车用散热器塑性支撑骨架结构轻量化和降低结构的最大响应应力来为多目标优化设计的目标建立相应的优化函数关系式。建立优化函数关系式,拟采用线性加权法[10],以便于将结构轻量化和降低结构的最大响应应力这2个优化目标变为单一目标来进行求解,具体所建立的优化函数关系式如式(3)所列。其中,M(X)为车用散热器塑性支撑骨架的质量函数关系式,F(X)为车用散热器塑性支撑骨架的结构最大响应应力函数关系式。另外,基于加权法建立函数关系式时,在权衡两个优化设计目标时,认为轻量化目标的重要性要高于结构的最大响应应力,则各目标的权重系数ω分别为0.7、0.3。

G(X)=minimize{ω1M(X)-ω2F(X)}

(3)

基于上述分析,基于Isight软件的多目标优化的数学模型为

ObejectG(X)=min{0.7M(X)-0.3F(X)}

Subject to 1.15σm≤σs

X1≤X≤X2

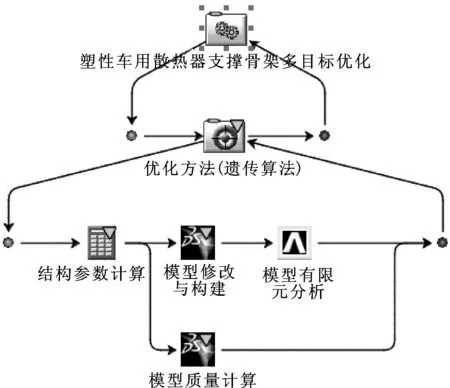

选用NCGG遗传算法并完成软件中的相关设置后,即可以获得车用散热器塑性支撑骨架结构多目标优化流程图,如图5所示。

图5 车用散热器塑性支撑骨架结构优化流程

最后,通过软件导出该优化解3个结构参数的具体数值见表2。

表2 优化后的参数数值

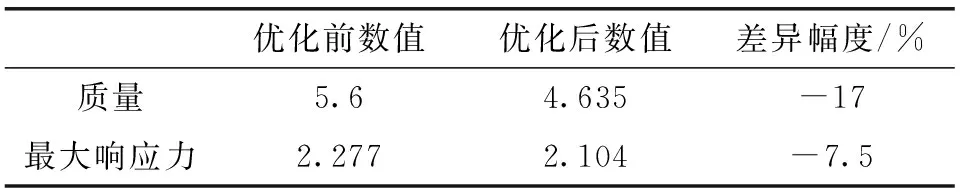

表3为车用散热器塑性支撑骨架优化前后的结构质量和最大响应应力对照表。通过对比发现,经优化后,塑性散热器箱体支架实现了结构轻量化和高疲劳寿命化两个目标。其中,优化后的车用散热器塑性支撑骨架整体质量较优化前质量减轻了17%;其结构的最大响应应力降低了7.5%,其结构的疲劳寿命得以略微提升。

表3 结构优化前后的指标对比

3 结论

(1) 通过ANSYS软件对车用散热器塑性支撑骨架的结构展开了有限元静力学分析说明:该车用散热器塑性支撑骨架的整体结构能满足产品使用的强度、刚度要求。

(2)选取车用散热器塑性支撑骨架部分结构参数,基于计算机软件对车用散热器塑性支撑骨架展开了多目标优化设计研究。优化后的车用散热器塑性支撑骨架的下横架过度圆弧半径参数数值为10.27 cm,下横架厚度参数数值为5.55 cm,下横面倾角参数数值为133°。并且,经过对优化前后的车用散热器塑性支撑骨架相关参数对比表明:优化后的车用散热器塑性支撑骨架整体质量较优化前整体质量减轻了17%;其结构的最大响应应力降低了7.5%。