汽车三柱槽壳断裂失效分析

2020-09-04谢宇张仲荣李明贺

谢宇,张仲荣,李明贺

(中汽研汽车检验中心(天津)有限公司,天津 300300)

0 引言

三柱槽壳是汽车等速万向节的重要部件之一,属于杯-杆型锻件,主要起着传递扭矩的关键作用,工作时承受复杂的交变载荷[1-2]。大量的实践表明,三柱槽壳发生早期故障时主要出现球道剥落、三叉节轴颈表面剥落、杆部断裂等失效情况,导致失效的主要原因有:材质不达标、加工和热处理工艺不完善、万向节圆周间隙[3]、超负荷下运转的压陷 、磨损[4]、接触疲劳[2]等。

文中失效件三柱槽壳材料为CF53,零部件加工工艺:三柱槽壳毛坯经过温锻和冷挤而成;球道先经过冷挤再经热处理;杆部和防尘罩槽处机加工;杆部轧花键,杆部和球道部位再经感应淬火;密封挡和轴承挡磨加工。针对该失效件,采用微观组织观察、硬度分析、元素分析等多种手段对导致失效断裂的原因进行了分析,并为该批产品改进质量避免类似情况再次发生提供参考。

1 试验材料及方法

失效构件三柱槽壳为CF53号优质碳素钢,为了分析其在耐久过程中早期断裂失效的原因,采用肉眼和体式显微镜对轮辐断口进行宏观形貌观察;采用扫描电子显微镜(SEM)对微观形貌进行观察;采用蔡司金相显微镜对金相组织进行分析;采用维氏硬度试验机对淬化硬层硬度进行测试;采用电感耦合等离子体发射光谱(ICP)对化学成分进行分析。

2 试验结果

2.1 宏观形貌分析

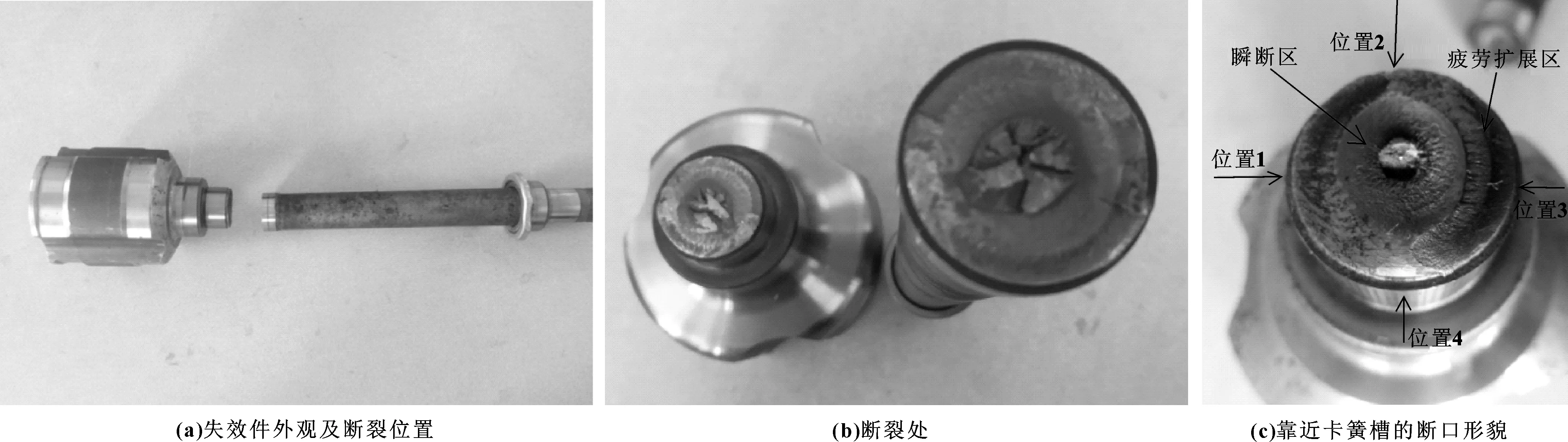

三柱槽壳的断裂失效件如图1所示,断裂位置为靠近槽口上半部分,无明显的变形,见图1(a);在图1(b)的断口上明显看出,上下两段均存在芯部的瞬断区与芯部外围的疲劳扩展区,疲劳区域有明显的疲劳弧线,疲劳面磨损严重,芯部瞬断区呈韧性断裂的特征。

进行宏观形貌分析,断裂位置及外观见图1。

图1 三柱槽壳断口的宏观形貌

2.2 微观形貌分析

对断口的图1(c)所标注的1~4个位置进行低倍显微分析,如图2所示。在芯部靠近的位置1和位置3,为疲劳区域,低倍下不甚明显。

图2 断口低倍显微形貌

在杆部靠近外围的位置2和位置4平面处明显有较大的台阶区域,为断裂扩展交汇,断裂过程中发生塑形变形较大,芯部断裂为最终断裂区域。

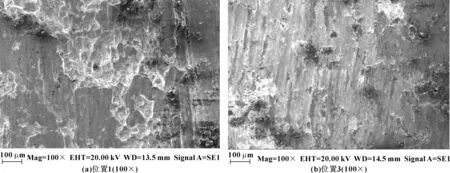

在高倍SEM下,位置1和位置3的形貌如图3所示,由图可见有明显的疲劳断裂开裂的特征,扩展方向与扭转应力方向垂直,初步判断为断裂起始位置。

图3 断口高倍微观形貌

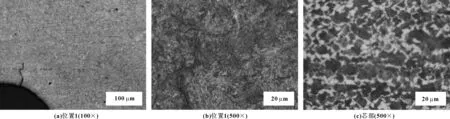

2.3 金相组织分析

在完成宏观的形貌分析和SEM分析后,从靠近三柱槽壳的断口截面进行截取样块、磨制、机械抛光、4%的硝酸酒精腐蚀,然后在金相显微镜下观察组织,如图4所示,在图4(a)位置左下角有裂纹一处,为失效件上的卡簧槽拐角处自带,不能确定是否断裂萌生产生,该裂纹应不是产生断裂的因素;图4(b)显示基体的金相组织呈明显的针状马氏体,并伴随少量残余奥氏体。按照JB/T 9204—2008《钢件感应淬火金相检验》[5]评定该基体显微组织为5级细马氏体。图4(c)为芯部组织基体为细片珠光体+铁素体(部分铁素体有网状特征)。

图4 试样的金相组织形态

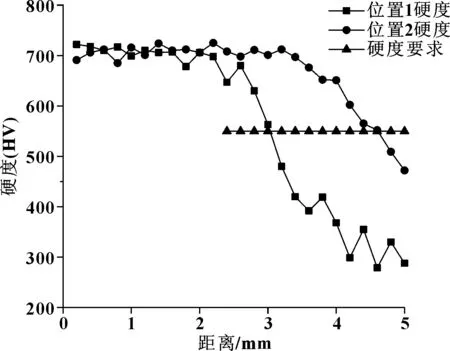

2.4 硬化层深度与硬度分析

对卡簧槽(位置1)和圆柱截面(位置2)两个代表性位置区域采用维氏硬度仪进行淬硬层的硬化层深度分析,分析结果如图5所示。按照技术规范要求:在显微硬度值不小于550HV时,淬硬层的硬化深度为2.5~5.0 mm。根据测算结果,所分析两个样块的位置1和位置2的2个硬化层深度分别是深度范围在3.0和4.6 mm,表明淬硬层深度满足技术规范2.5~5.0 mm要求。但位置1淬透性深度明显低于位置2,在5.0 mm处对于卡簧槽(位置1)的硬度已经下降到300HV以下,与位置2的硬度(470HV)差异较大,说明该产品在进行表面热处理过车中,存在明显的淬硬深度不均匀的现象。

图5 淬硬层硬度-深度测试曲线

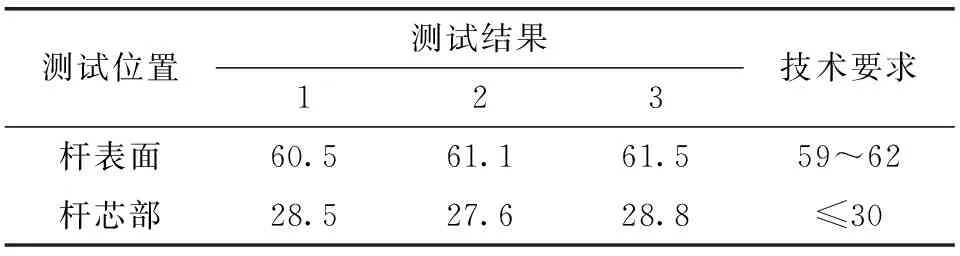

采用洛氏硬度仪对断裂的三柱槽壳的杆部组织进行洛氏硬度分析,随机测试6个点的结果如表1所示,其中表面和芯部的硬度值分别为61HRC和28HRC,均满足技术规范要求。

表1 基体洛氏硬度分析结果 HRC

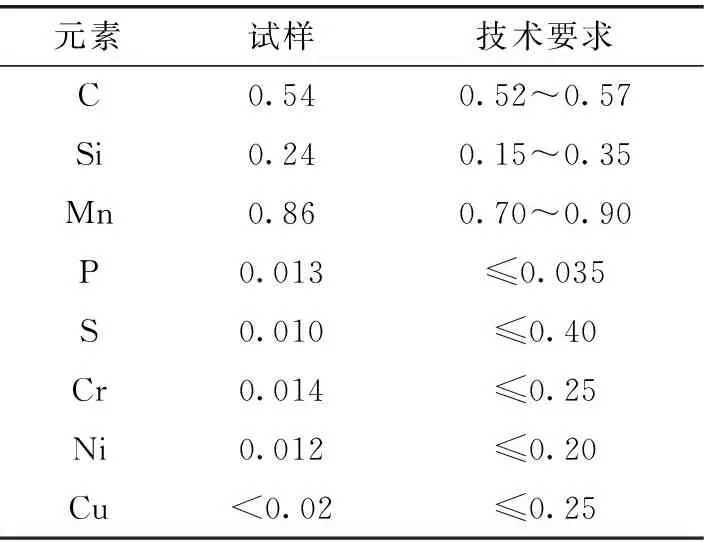

2.5 化学成分分析

在断裂试样上取样溶解,进行ICP化学成分分析,结果参见表2,由表2结果可知该失效件的化学成分:C、Si、Mn、P、S、Cr、Ni、Cu元素含量符合技术要求。

表2 基体化学成分分析结果 %

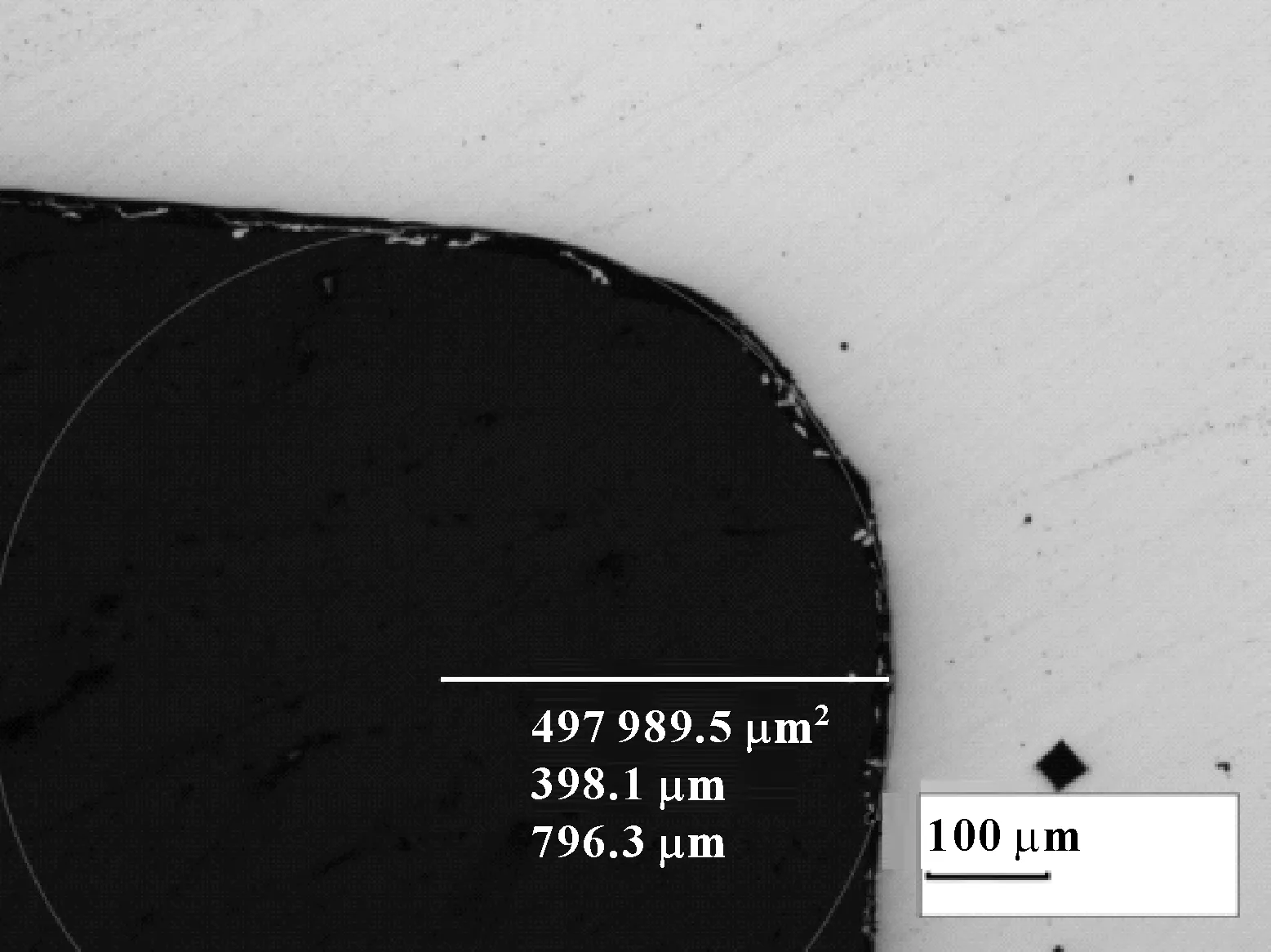

2.6 卡簧槽处圆角尺寸

对卡簧槽处加工圆角尺寸测量,如图6所示,圆角半径R测试值为0.40 mm,技术要求(0.3±0.1) mm,加工圆角尺寸基本符合要求,但处于上限,且圆角处有明显突起(高低不平)。

图6 卡簧槽的圆角加工尺寸

3 分析与讨论

对三柱槽壳断裂件的宏观组织、微观组织、表面淬硬层深度、元素成分进行分析,材料本身符合技术要求。

宏观和微观形貌分析,失效位置起于表面到1/3处的区域。失效界面呈现有疲劳源区、扩展区、瞬断区的特征。

产品技术规范未对原材料金相组织及供货状态进行规定,在金相组织中观察到该样件的芯部微观组织为铁素体+珠光体,该种组织的不耐受载荷特别是交变载荷。由组织结果表明该产品在生产加工过程中未对原材料进行调质处理,直接进行加工及最终热处理,因此产品质量在一定程度上受到原材料组织遗传的影响。

产品在加工工艺控制中,过渡圆角要求为(0.3±0.1) mm,该数值设计定义在表面硬度较高(超过550HV)的样品上的适用性有待验证。另外产品加工过程中,圆角表面截面存在明显起伏,加大了应力集中的风险,容易产生裂纹。

4 优化措施

为了避免该种失效后续发生,提出以下优化措施:

(1)对符合材质要求的原材料,在冷加工后进行整体调质处理,调制后的芯部硬度控制在35HRC以内,将产品芯部用回火索氏体组织替代铁素体+珠光体的原始组织,细化奥氏体晶粒,提高产品韧性,消除原材料组织遗传对产品品质的影响。将原材料组织、供货的状态要求纳入技术考核范畴,对于存在过热或不良组织遗传的原材料,增加改善组织的处理工艺。

(2)改善热处理工艺时,不仅仅规定淬硬层的硬度及深度,还需增加对淬硬深度均匀性的要求,防止淬硬层深度不均造成应力集中并引发裂纹,将淬硬层的均匀性考核要求纳入技术范畴。

(3)产品技术规范中除了规定设计圆角的尺寸要求外,应增加表面粗糙度要求,减少加工表面造成的高低不平,避免应力集中和磨损。

5 结论

(1)该三柱槽壳断裂失效存在明显的疲劳断裂特征。

(2)该样件杆部的组织为细片珠光体+铁素体(部分铁素体有网状特征),遗传了原材料的组织,抗载荷能力低,不适合应用在循环交变载荷的工况下,造成了失效的主因。建议对原材料组织进行调质处理,芯部应达到回火索氏体可提高产品韧性。

(3)建议改进样件的热处理工艺,提高淬硬深度的均匀性,把淬硬深度均匀性纳入产品考核指标,提高相同截面深度上的组织均匀性,减少组织内应力。还应改善样件的加工工艺,提高过渡圆角的加工质量,提高产品的标准粗糙度要求,减少应力集中。