超临界锅炉脱落氧化物在线监测系统研发与应用

2020-09-03崔修强

崔修强

超临界锅炉脱落氧化物在线监测系统研发与应用

崔修强

(华电国际电力股份有限公司技术服务分公司,山东省 济南市 250014)

为实现超临界锅炉脱落氧化物全寿命周期监测,研发了脱落氧化物实时在线监测系统。监测系统在过热器、再热器出口安装测量探头,利用撞击振动波测量技术,可以在线、实时、连续、直接测量脱落氧化物颗粒质量、粒度分布和颗粒流量,有效监测脱落氧化物在蒸汽管道中的流动规律。系统应用在超临界发电机组,通过分析主、再蒸汽管道内颗粒特征数据,以及固体颗粒流量随时间、负荷的变化趋势,监测氧化物脱落严重程度,评估运行控制情况,实现减少脱落氧化物和预防固体颗粒侵蚀的目的。同时利用系统实现机组启、停及运行期间蒸汽品质监测,研究铁在机组汽水循环过程中流动规律。

超临界锅炉;脱落氧化物;全寿命周期;在线监测;特征数据

0 引言

随着超临界、超超临界大容量火电机组相继投产,机组蒸汽温度和压力提高,锅炉效率大幅提高,供电煤耗下降,但蒸汽参数提高的同时也遇到了机组在高温、高压参数下的一些共性技术难题,尤其是金属材料的抗高温腐蚀和高温蒸汽氧化能力。在高温蒸汽的作用下,金属壁面的氧化不可避免,从而在金属表面生成一层氧化膜。这些氧化膜快速增长后,在热应力的作用下剥落,生成氧化皮颗粒,一部分氧化皮颗粒在锅炉U型弯底部积聚成团,造成锅炉受热面管内堵塞而引起局部超温爆管泄漏事故;另一部分氧化皮颗粒随蒸汽进入汽轮机,导致汽轮机通流部分固体颗粒侵蚀及汽轮机叶片损害。此外,一小部分微小氧化皮颗粒随蒸汽循环系统进入凝结水系统,这些腐蚀和氧化脱落物会污染水汽品质,成为热力设备易结垢部位的沉积物[1-9]。

对热力系统腐蚀与氧化过程进行在线监测,了解和掌握金属材料高温腐蚀与氧化的规律,优化机组相关运行参数与运行方式,以减少或抑制高温腐蚀与氧化反应,对机组的安全稳定运行具有较大的指导意义[10-12]。本文利用撞击振动波测量技术原理研发了脱落氧化物实时在线监测系统,实现了机组全寿命周期脱落氧化物颗粒流量与粒度在线监测。

1 撞击振动波测量技术

1.1 测量原理

撞击振动波检测技术通过在过热器、再热器出口安装测量探头,实现脱落氧化物颗粒质量浓度和粒度分布在线测量。

在蒸汽管道插入测量探头,当固体颗粒或液滴撞击测量探头,探片会产生振动波信号,此物理现象遵循经典的质量–能量转换定律,即

=0.52(1)

式中:为撞击质量–能量转换产生的动能;为撞击颗粒质量;为撞击颗粒速度。

固体颗粒或液滴撞击探头时产生的微弱振动波强度与撞击动能大小成正比例关系,由此测得颗粒撞击动能值。通过仪表对每个振动波进行信号采集,并将振动波转换成电信号,利用撞击振动波信号的能量等指标,按照经典的质量–能量转换定律,获得每个固体颗粒或液滴的质量。监测系统通过数据处理与分析,可以输出固体颗粒或液滴的质量、粒度分布和颗粒流量。

1.2 技术特点

撞击振动波检测技术基于最本质的质量–能量转换原理,撞击动能值只与颗粒质量相关,而与颗粒的密度、形状、体积、导电性等性质无关,可以测量多相流中任何固体颗粒或液滴,是一项无需实物标定即可直接测量出颗粒质量的技术。

该技术一次测量原件采用坚固的金属探头,适应于高温、高压、腐蚀、磨损等恶劣工作环境,同时监测系统安装简单,运行中无需吹扫气,也没有消耗部件与运动部件,因此系统运行维护费用低,性能稳定。

2 氧化物浓度在线监测系统

基于撞击振动波测量技术原理,氧化物浓度在线监测系统既可以监测管道内单个颗粒质量,也可以监测单位时间的颗粒数量,同时系统具备统计颗粒质量流量、颗粒质量分布等功能,可以实现基于颗粒流量的三级报警功能。脱落氧化物在线监测系统既可以有效监测脱落氧化物在蒸汽管道中的流动,也可以监测固体颗粒总质量、质量分布和颗粒个数。

2.1 系统构成

在线监测系统原理及构成如图1所示,监测系统由测量探头、中央控制单元组成。测量探头与中央单元通过连接电缆连接。一台中央单元可采集多个探头信号进行多路测量。探头安装在测量现场,中央单元远程控制系统既可在控制室内安装,也可现场就地安装。

图1 监测系统原理及构成示意图

在线监测系统标准配置为一台中央单元带2路探头,一路探头安装在过热器出口主蒸管道上,另一路探头安装在再热器出口蒸汽管道上。对于多出口管道过热器、再热器,可根据实际出口管道数量、扩展探头数量,实现过热器、再热器每根出口管道安装一路探头。

2.2 探头单元

监测系统主要应用在超临界、超超临界发电机组,根据长期在线监测经验,该类型机组脱落氧化物主要来源是过热器和再热器,过热器、再热器出口脱落氧化物含量及变化规律最能体现整个机组脱落氧化物情况,因此一次测量原件典型的测点安装位置在过热器、再热器出口。

测量探头为一根金属棒,头部为三角形片,采用插入式方式焊接在蒸汽管道上。探头材质采用超级耐磨损合金材料、不锈钢或P91、P92合金钢等蒸汽管道同材质材料。探头插入管道内直接透焊,焊接工艺与热电偶保护套管相同,但热膨胀特性、振动频率特性均优于热电偶套管,因此其焊接技术要求比热电偶套管降低。探头设计应用的参数标准为温度不大于850℃,压力不大于100MPa。

完整探头为一根长度约1m的金属棒,设计时将探头切成2段,其中头部段很短,焊接后极短部分露出管道。现场安装调试时,再将另一段采用普通焊接技术对接焊接。

探头头部安装方式如图2所示,在蒸汽管道开一个直径3.81cm的孔,然后切割成30°~35°坡口,将探头头部检测段(3.81 cm长)插入至管道中,直接焊接完成。

图2 探头安装示意图

对于新建机组,探头可在四大管道配管时焊接完成;对于已建机组,探头可在现场开孔焊接完成,也可利用现有热电偶插管安装。

2.3 中央控制单元

中央控制单元为系统主机,其具有探头信号采集、数据处理、检测值显示存储和输出超限报警、系统操作、通信等功能。通过模拟输出接口和数字通信接口,将监测信息传送给分布式控制系统(distributed control system,DCS)等控制系统,实现自动控制或指导人工操作,对应调整机组运行方式,实时控制脱落氧化物数量。中央控制单元外壳为墙挂式不锈钢机盒,带触摸式液晶显示屏。

2.4 连接电缆

连接电缆用于探头与中央控制单元之间的连接,为信号、电源复用电缆,既传输探头测量信号,又从中央控制单元向探头提供电源,探头无需另外电源。

连接电缆标准最长约为300m,通过增加一个信号中继放大器可再延长300m,传输距离最大长度600m,中继放大单元也由链接电缆提供电源,无需另接电源。

2.5 监测信息输出

在线监测系统各路探头均可实时监测脱落氧化物颗粒质量含量、粒度分布、颗粒流量,各检测值均在触摸式 LCD 显示屏上显示,并通过数字通信接口输出。

系统监控画面为Windows风格,所有监测值报表、运行状态参数、报警或警告信息可连续存储在中央单元的硬盘中。通过以太网接口通信,PC监控终端或任何运行Windows 操作系统的电脑均可监控显示中央单元测量信息。

2.6 测量系统特点

1)高灵敏度。撞击振动波技术对于一个小到100nm的细微颗粒,即便在非常低的速度下仍能产生理想的振动波,因此该技术具有较高的测量灵敏度。

2)高可靠性。撞击振动波技术测量信号只依赖于颗粒的撞击,不受流体其他指标影响。并且振动波为机械波而不是电信号,因此探头不受现场电磁场干扰。

3)恶劣环境运行。系统只有一个金属探头片进入流体,且插入部分为无源结构,没有电子器件,因此不受高温、高压、腐蚀影响。同时探头片采用特别耐磨损材料,受磨损影响也很小。

3 在线监测系统在火电厂的应用

对某660 MW超临界机组建立锅炉氧化物浓度在线监测与预警监测系统,采用软测量技术与实时测量技术相结合,将测量探头布置在汽轮机高、中压缸入口处的高温主、再蒸汽管道上,实现机组冷态启动、正常运行机组停机期间全寿命脱落氧化物在线监测。

3.1 主、再蒸汽管道颗粒特征数据分析

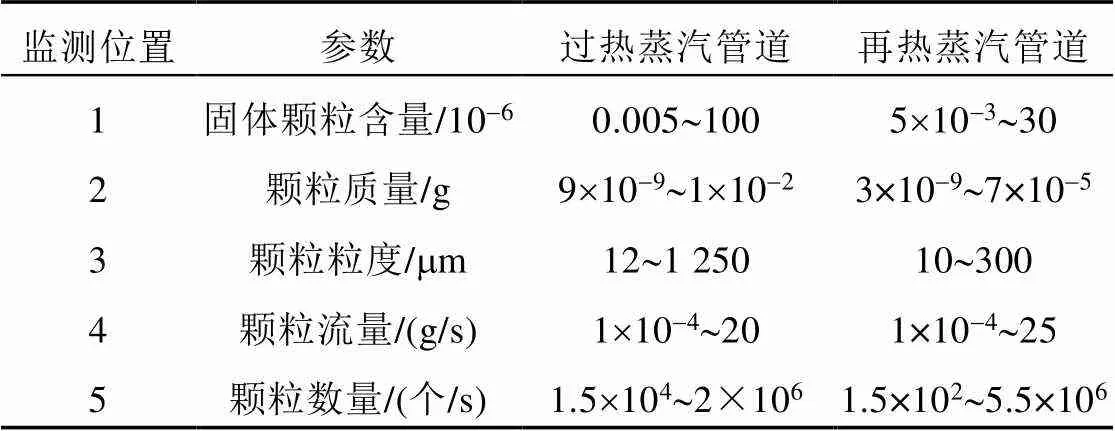

利用布置在主、再蒸汽管道上的监测探头,监测分析主蒸汽管道、再蒸汽管道内氧化皮颗粒主要颗粒特征,对于超临界660 MW机组,监测统计数据如表1所示。监测统计数据表明,主蒸汽管道内的颗粒质量与颗粒粒度明显大于再热蒸汽管道。

3.2 颗粒浓度监测数据趋势分析

660 MW机组在启动至正常运行期间,主蒸汽管道、再蒸汽管道内固体颗粒浓度随时间、负荷的变化趋势如图3所示。监测趋势图表明,脱落氧化物颗粒的最大流量发生在机组冷态启动至带负荷50%期间,脱落氧化物颗粒最大流量达到0.3 g/s,在机组带负荷至50%左右时,脱落氧化物颗粒流量突然降低,说明启动期间脱落氧化物被基本清除。机组启动运行初期监测数据表明,在负荷稳定运行条件下,这期间主、再蒸汽管道内固体颗粒流量非常低,固体颗粒含量接近锅炉给水铁含量。

表1 监测颗粒特征数据表

通过对比停机期间监测数据发现,机组启动期间脱落氧化物的颗粒流量比停机期间高2个数量级。长期正常运行期间监测数据表明,主、再蒸汽出现超温现象时,即使机组在高负荷稳定工况下运行,其脱落氧化物颗粒流量仍然明显增加。

通过对脱落氧化物颗粒流量的测量与分析,可以基本确认脱落氧化物的理论分析结果:机组在启动期间颗粒流量大,主要由于停机后受热面及管道内表面快速冷却,导致层状氧化物鳞片收缩和脱落;主、再蒸汽超温时,氧化物颗粒流量增加,主要是因为此时运行温度往往大大高于氧化物快速生成的温度水平。

3.3 铁在循环蒸汽内流动分析

根据660MW机组监测数据,分析主蒸汽管道中颗粒特征参数,显示2组截然不同的颗粒粒度。其中一组为质量小于10-5g的细粉末,另一组为长度最大3mm、厚度0.7mm、质量范围在1´10-4~5´10-3g的固体颗粒。根据监测系统数据,结合氧化皮颗粒生成理论与蒸汽系统流程,分析主蒸汽管道的氧化皮颗粒至少有2个可能的来源:1)过热器高温腐蚀脱落氧化物;2)主蒸汽管道腐蚀氧化物。细粉末状氧化物则可能来源于汽水循环氧化物。在脱落氧化物进入汽轮机的所有时间周期内,均产生铁和其他杂质,分析脱落氧化物从高、中压汽缸进入给水加热器的流动过程如图4所示。

锅炉主、再热器因高温腐蚀产生的氧化皮颗粒,在蒸汽携带下进入汽轮机并被叶片击碎后,一部分随各级抽汽进入给水加热器,经加热器疏水口随疏水进入锅炉给水泵,在给水携带下进入锅炉;另一部分则进入凝汽器,其大部分堆积在了凝汽器底部。

3.4 在线监测系统作用

实时、在线、连续监测蒸汽管道中脱落氧化物的浓度及粒度主要作用如下:

1)实时控制和操作指导。通过在线监测机组启动、稳定运行或负荷调整期间、停机过程中脱落氧化物浓度,可指导运行人员及时调整机组负荷运行等锅炉燃烧参数,通过实时控制主、再蒸汽超温、壁温分布及温度变化率等手段,控制氧化物产生与脱落,减少脱落氧化物数量;同时在线监测系统还能验证运行操作的有效性,根据监测反馈指导运行操作,实现预防锅炉因氧化皮堵塞导致的爆管、减缓汽轮机固体颗粒侵蚀的目的,提高机组出力,确保安全生产。

2)建立实时统计与机组台帐。中央处理单元可以存储全部测量历史数据,建立机组整个服役期脱落氧化物数据台帐,用于统计分析机组整个服役期,尤其每次冷启动至停机期间脱落氧化物总量,以及相同周期变化趋势,为调整运行方式或制定检修计划提供决策依据。

3)优化检修维护方案。参考在线监测系统历史数据文档,做好锅炉四管防磨、防爆管理,优化检修技术方案,提高机组安全运行和管理水平。

图4 脱落氧化物流动示意图

4 结论

利用撞击振动波测量技术实现了机组全寿命周期脱落氧化物颗粒浓度与粒度在线监测,得出以下结论。

1)监测系统利用撞击振动波测量技术在线实时、连续、直接测量脱落氧化物颗粒质量、颗粒流量与粒度分布数据,实现了脱落氧化物在蒸汽管道中的流动规律监测。

2)利用监测系统分析机组启动、正常运行与停机期间颗粒流量变化趋势,发现机组启动期间氧化物颗粒流量比停机期间高2个数量级,而且主、再蒸汽超温期间脱落氧化物颗粒流量明显增加,监测数据验证了氧化皮颗粒产生的机理依据,同时也可依据监测数据变化指导运行操作。

3)通过分析主、再蒸汽管道内颗粒流量、粒度分布随机组运行时间、负荷的变化趋势,分析氧化物来源,评价氧化物脱落严重程度、运行调整控制效果,对应完善运行操作与检修管理,实现减少脱落氧化物、预防锅炉爆管与汽轮机固体颗粒侵蚀的目的。

4)利用监测系统实现机组启停及运行期间汽水系统蒸汽品质监测,研究分析铁在机组汽水循环过程中流动规律,可以为化学汽水品质监督提供可靠的技术手段。

[1] 王飞.超临界参数锅炉高温受热面管氧化皮生成评估研究和工程应用[D].上海:上海发电设备成套设计研究院,2011.

Wang F.Evaluation and engineering application of oxide scale generation of high temperature heating surface tube in supercritical parameter boiler [D].Shanghai:Shanghai Power generation Equipment Design and Research Institute,2011.

[2] 徐晓帆.论低氮燃烧器改造后延缓锅炉水冷壁高温腐蚀[J].资源节约与环保,2018(10):34.

Xu X F.On the retardation of high temperature corrosion of boiler water cooling wall after the modification of low nitrogen burner[J].Resource conservation and environmental protection,2018(10):34.

[3] 杨培青,余安国,李志成,等.超临界机组热力系统腐蚀与氧化在线监测系统研究[J].华北电力技术,2014(6):29-32.

Yang P Q,Yu A G,Li Z C,etal. Research on online monitoring system for the corrosion and oxidation process in thermal system of super critical Unit [J].North China Electric Power,2014(6):29-32.

[4] 徐勃,赵海,高强.火力发电厂锅炉受热面管泄漏原因分析[J].发电技术,2018,39(6):537-541.

Xu B,Zhao H,Gao Q.Analysis on the leakage of boiler heating surface tube of thermal power plant [J].Power Generation Technology,2018,39(6):537-541.

[5] 崔修强.低氮燃烧器改造对锅炉运行影响探析[J].华电技术,2018,40(11):59-61,79.

Cui X Q.Analysis on the influence of low nitrogen burner reformation on boiler operation[J].Huadian Technology,2018,40(11):59-61,79.

[6] 刘志江,李续军,刘向民.超临界压力汽轮机固体颗粒侵蚀的表面硬化处理技术[J].中国电力,2004,37(2):29-32.

Liu Z J,Li X J,Liu X M.Surface hardening treatment technology against solid particle erosion of supercritical pressure steam turbine[J].Electric Power,2004,37(2):29-32.

[7] 倪澍晨,孙金武,陶东亮,等.贴壁风量与配风方式对水冷壁高温腐蚀的影响[J].广东电力,2019,32(11):45-53.

Ni S C,Sun J W,Tao D L,et al.Effects of closing-to- wall air volumes and air distribution modes on high temperature corrosion of water wall[J].Guangdong Electric Power,2019,32(11):45-53.

[8] 杜保华,李耀君,刘振宇,等.超超临界1000MW机组锅炉寿命管理技术研究[J].热力发电,2010,39(11):13-15.

Du B H,Li Y J,Liu Z Y,etal. Study on life management technology for boilers of ultra- supercritical 1000MW untis[J].Thermal Power Genetation,2010,39(11):13-15.

[9] 王文欣,童家麟.亚临界锅炉高温腐蚀分析及治理[J].浙江电力,2019,38(10):94-99.

Wang W X, Tong J L. Analysis and treatment on high temperature corrosion of a subcritical boiler期[J].Zhejiang Electric Power,2019,38(10):94-99.

[10] 周新雅,黄兴德,严晓东,等.基于氧化皮测量的高温受热面在线壁温监测与修正技术[J].华东电力,2008,36(5):67-71.

Zhou X Y,Gao X D,Yan X D,etal.On-line metal temperature monitoring and amendment technique for high temperature heating surface based on measurement of steam oxide[J].East China Electric Power,2008,36(5):67-71.

[11] 张海军,田永财.火力发电厂末级过热器短期超温失效分析及预防措施[J].浙江电力,2018,37(6):72-75.

Zhang H J,Tian Y C.Failure analysis and prevention of short-time overheat of last stage superheater in thermal power plant[J].Zhejiang Electric Power,2018,37(6):72-75.

[12] 李伟,蔡勇,张晓磊,等.深度调峰工况锅炉主要辅机运行安全性分析[J].广东电力,2019,32(11):63-69.

Li W,Cai Y,Zhang X L,etal.Analysis of operation safety of main auxiliaries of boilers under deep peak shaving[J].Guangdong Electric Power,2019,32(11):63-69.

Development and Application of On-line Monitoring System for Falling-off Oxides of Supercritical Boilers

CUI Xiuqiang

(Huadian International Power Co., LTD., Technical Service Branch, Ji'nan 250014, Shandong Province, China)

In order to realize the life cycle monitoring of exfoliated oxide, a real-time on-line monitoring system for exfoliated oxide of supercritical boilers was developed. The monitoring system installs measuring probes at the outlet of superheater and reheater. By using the impact vibration wave measurement technology, the mass content, particle size distribution and particle flow of exfoliated oxide particles can be directly measured online, real-time and continuously, and the flow of exfoliated oxide in steam pipeline can be effectively monitored.The system is applied in supercritical generating units. By analyzing particle characteristics data, and the variation trend of solid particle concentration with time and load in steam pipeline, the severity of oxide shedding is monitored, and the operation control is evaluated. The purpose of reducing oxide shedding and preventing solid particle erosion is realized.At the same time, the system is used to monitor the quality of steam impurities during the start-up and operation of the unit, and to study the flow of iron in the steam-water cycle of the unit.

supercritical boilers; exfoliated oxide; life cycle; on-line monitoring; characteristic data

10.12096/j.2096-4528.pgt.18257

TK 227

2019-09-18。

(责任编辑 辛培裕)