基于振动反馈的铣削机器人运动控制

2020-09-03张建勋曹广威夏光明

代 煜,贾 宾,张建勋,曹广威,夏光明

基于振动反馈的铣削机器人运动控制

代 煜,贾 宾,张建勋,曹广威,夏光明

(南开大学机器人与信息自动化研究所,天津 300071)

机器人在利用高速旋转的刀具对目标材料进行铣削加工的过程中,刀具与铣削材料之间切削力的作用会使得整个铣削系统产生受迫振动.当被铣削的目标本身结构刚度较低时,铣削操作会使其产生一定的形变,不适宜利用空间位置作为控制量对铣削操作进行自动控制.由于动力工具在不同切削深度会产生不同幅值的受迫振动,并且产生的振动信号可以有效包含刀具与铣削材料之间的状态信息,能作为有效的控制量对铣削机器人进行运动控制,达到良好的自动控制效果.本文建立铣削过程中系统的振动模型,并根据振动模型列出微分方程描述动力工具的受迫振动,通过加速度传感器对振动信号进行实时采集,分析所采集信号以验证所建物理模型的准确性.利用快速傅里叶变换(FFT)对信号进行处理,提取信号中频率是刀具旋转频率的整倍数的谐波分量.由于二次谐波的FFT幅值随铣削深度的增加有较为明显特征,并且在刀具空转状态最为稳定,选其作为控制量对铣削机器人进行运动控制.采用 DSP 芯片作为主控制器,通过 PID 算法对步进电机加以控制,可以使刀具在铣削过程保持稳定的切削深度.对所建控制系统进行稳定性分析,进行实验并对铣削深度进行测量,证明刀具在铣削过程中能维持在较为稳定的深度,验证了控制算法的有效性.

铣削机器人;振动反馈;FFT;DSP;PID控制

在机器人相关的领域中,利用高速旋转的刀具对工件的铣削操作在很多情况下都是机器人所执行的一项基本操作.一般情况下,被加工的工件具有较大的刚度,按照需求设定一个确定的铣削轨迹即可达到很好的铣削效果.但是,一些工件本身具有一定特殊的性质,如骨钻磨手术中,骨头在手术操作过程中会因受力而出现位移;或者当被铣削的工件刚度较低时,在铣削过程中工件会出现形变[1],在这些类似的情况下,按照确定的轨迹对目标进行铣削是不可行的.

基于上述原因,本文重点研究对具有上述类似性质的工件的铣削控制方法.当工件因受力形变或者产生位移时,需要寻找一个或几个特征变量对铣削状态进行识别和监测,可以明显体现不同铣削状态的特征变量是稳定控制的必要保证.目前有众多国内外的学者和机构在探寻不同的方法来提取铣削过程中有效的信息,期望得到良好的控制效果.目前常用的铣削状态识别与检测方式主要有如下几种:利用麦克风采集声音信号[2]、利用摄像头采集图像信号[3]、利用力/扭矩传感器采集力信号[4-7]以及将多种传感器组合使用采集多种信号共同处理[8-9].

目前相关文献提供的手段大都停留在状态识别与监测上,而利用到机器人的运动控制过程中的绝大多数是力信号或者位移信号.但是单纯的力反馈或者位置反馈控制在工件出现变形和振动时很难使系统达到稳定状态,所以目前在控制连续铣削操作上大多使用力位双向控制,并引入相关智能算法.Kiguchi等[10]利用模糊神经网络算法与力位控制策略相结合,使机器人具有自我学习能力,实现未知环境下的铣削操作.Gierlak[11]尝试对铣削过程中由于形变等因素产生的非线性误差进行补偿,在力位混合控制的基础上利用神经网络进行参数修正,达到自适应补偿的效果.黄婷等[12]在机器人末端执行器上安装柔顺装置对力位信息进行解耦,并利用非线性比例-微分(PD)提高动态性能.Fan等[13]将模糊力控制策略应用到椎板铣削手术中,使得系统可以识别手术状态并停止在适当位置.上述基于力位的控制手段具有信号易于采集、响应速度快的优点,能够使机器人的铣削操作较快地进入稳定状态,目前已经大量应用于医疗手术机器人的相关控制研究中[14-16].但使用这种方法首先需要改装机器人的机械臂以安装力传感器,不易操作,并且力传感器本身的价格也比较高.

相比之下,振动信号不仅具有易于采集以及不易受到干扰的优点,用于信号采集的加速度计芯片价格较低,易于获取,并且可以自制加速度计模块并固定在动力工具表面,便于安装.事实上,振动信号的特征提取在工业上也已经是一种比较重要的故障诊断方法[2],并且在骨外科手术中,有经验的医师对于铣削状态的判断也往往是通过手持刀具感受到振动的变化来进行.因此,区别于当前大多数力/位双向控制策略,本文提出基于振动反馈的铣削控制方法,振动信号通过加速度传感器进行采集后,从振动信号中提取有效的信息进行铣削控制实验,对铣削操作得到的平面进行测量以检验方法的可行性和稳定性.

1 振动信号的处理及频域特征的提取

1.1 受迫振动模型的建立

安装铣削刀具的动力工具作为机械动能的输出设备,也是振动的激励源[2].在刀具铣削工件的过程中,系统中存在着3种振动,分别为自由振动、自激振动和受迫振动.本文重点研究由切削力所引起的受迫振动,对其进行相应处理以提取合适的信息对铣削机器人进行运动控制,首先需要根据系统的振动情况建立振动模型.

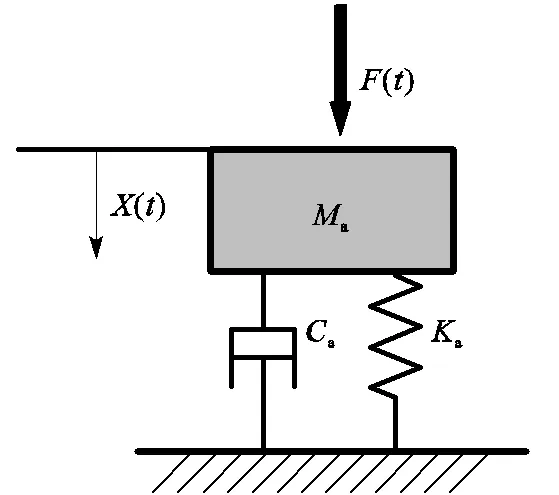

考虑到刀具与工件接触状态,可以将铣刀铣削工件时动力工具受力情况简化为如图1所示的动力学模型.图中将动力工具的质量等效为a,a为动力工具的等效阻尼,a为动力工具的等效刚度,()为随时间变化的切削力,()为系统位移.

图1 简化动力学模型Fig.1 Simplified kinetic model

建立如式(1)所示的微分方程来对图中的动力学模型进行描述,通过求得微分方程的解找到系统的振动规律.

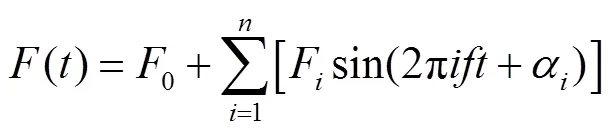

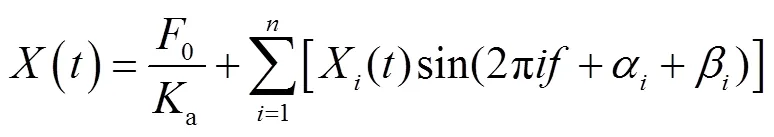

根据刀具对工件铣削的状态进行分析,切削力可以认为由进给恒力和周期性的切削力组成,即

式中:0为进给恒力;F为各切削力系数;为系统基频,也就是动力工具的主轴旋转频率;为各切削力的初始相位.式(1)的解为

其中

式(3)中第1项为刀具进给时静态切削力产生的位移.根据解得的位移变化情况可得到结论:动力工具在铣削过程中由于振动产生的位移是由多个周期性分量叠加而成,而这些分量的频率都应是动力工具主轴旋转频率的整次倍数.

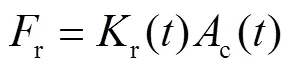

Jayaram等[17]建立了铣削力数学模型,即

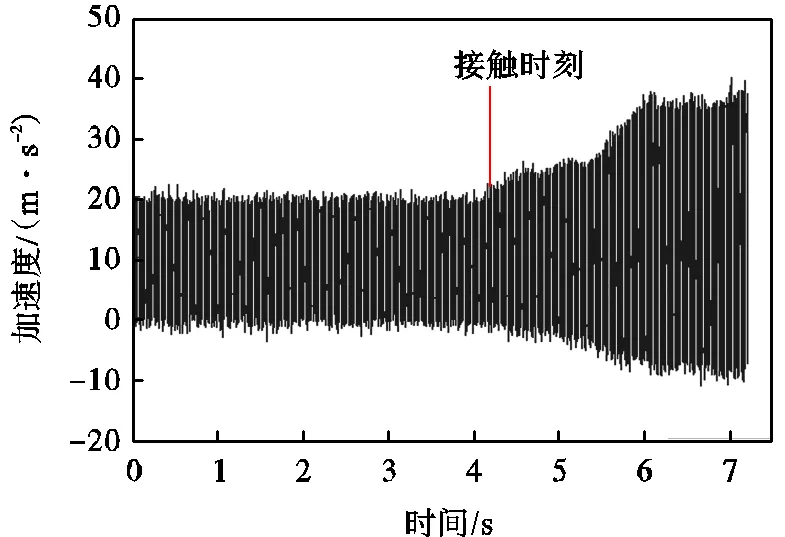

式中:r为切削力;c()表示在时刻的切削面积;r()为切削力系数,由式(5)计算得到.

式中:0、1为常数;c()是在时刻刀具切削的厚度.

上述理论所描述的对象为静态切削力,当切削力为式(2)所示的动态切削力时,也具有相似的关系. 本文所使用的刀具为球形铣刀,根据上述分析,当刀具在逐渐切入材料时,在球刀切入到半个球体之前,随着切削深度的增加,球形铣刀与材料的接触面积也在逐渐增大,根据式(4)可以看出切削力也在不断增大,同时根据式(3)可以分析出振动的幅度也随着 增大.

1.2 铣削机器人系统架构设计

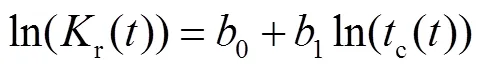

作为信息来源的振动信号通过加速度计进行采集,本文使用型号为KX122-1037且具有16位精度的三轴数字加速度计,信号带宽为3500Hz,选取采样频率12800Hz,并设计成如图2所示的加速度计模块,图中标注出加速度计本身规定的、、三轴加速度方向.

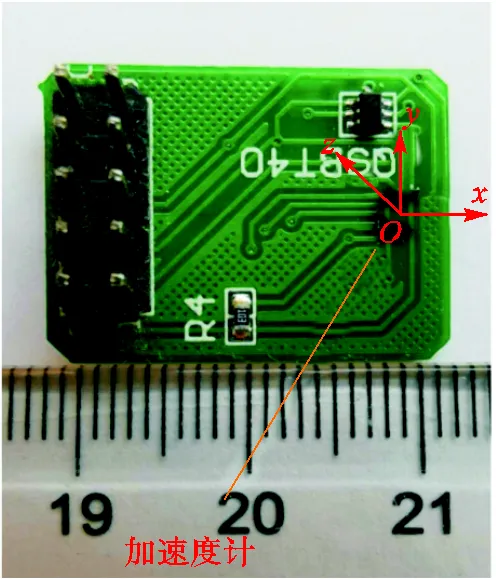

机器人的整体架构如图3所示.

图3中机器人采用由步进电机驱动的空间三自由度平移台;使用主轴转速为500r/s的研磨机作为动力工具固定在平移结构上,安装球径为4mm的球形铣刀,满足刀具三方向铣削的基本要求;将加速度计模块固定在动力工具前端,使用图2中轴方向加速度作为控制信号,采用TI公司生产的TMS320C6747数字信号处理芯片(DSP)作为系统控制器,制作相关辅助电路实现控制需求,以此组成如图3所示三自由度铣削机器人.图3中所示的厚度为12mm的高密度泡沫板为本文选用的铣削材料.

图2 加速度计模块

图3 三自由度铣削机器人

1.3 振动信号的处理及频域特征的提取

动力工具主轴转速为500r/s,即系统的基频为500Hz.根据式(3)所示动力工具的位移情况以及位移与加速度的关系可推测:采集到的加速度信号频域上500Hz的整倍数频率应具有较为明显的幅值.

图4为信号采集过程的初始状态和结束状态,由于实验所用泡沫板本身刚度较低并采用悬臂梁固定方式,铣削过程中工件受切削力的作用会产生一定的形变,且形变规律很难确定.

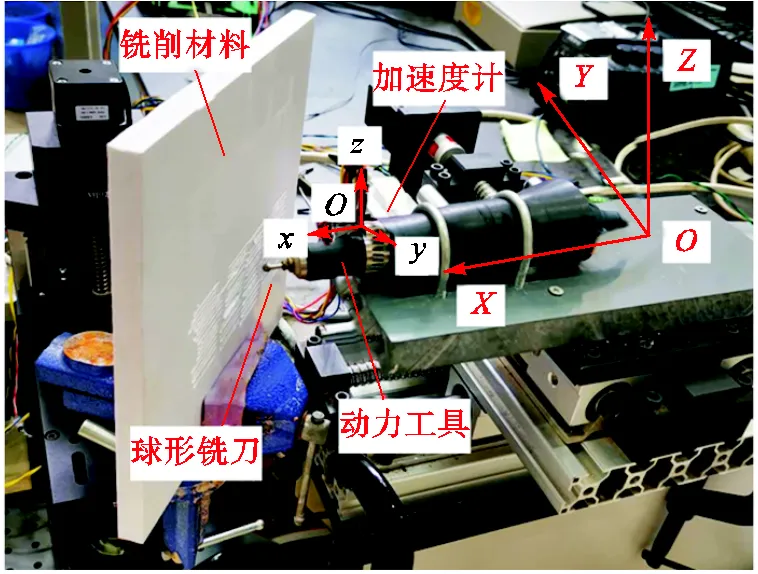

采样从刀具处于未接触状态开始,以恒定速度沿轴方向进给到切入板中一定深度结束,得到如图5所示的时域信号.

从图5中可看出,刀具在处于图中的未接触状态时,加速度幅值变化不大,而在刀具处于铣削状态时,加速度信号明显增大,符合理论推导.

图4 加速度信号采集过程

图5 振动信号的时域变化

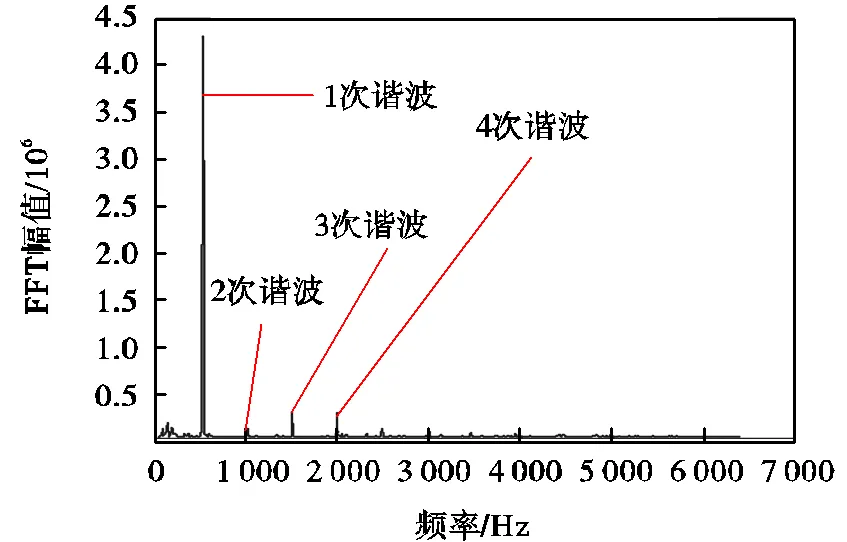

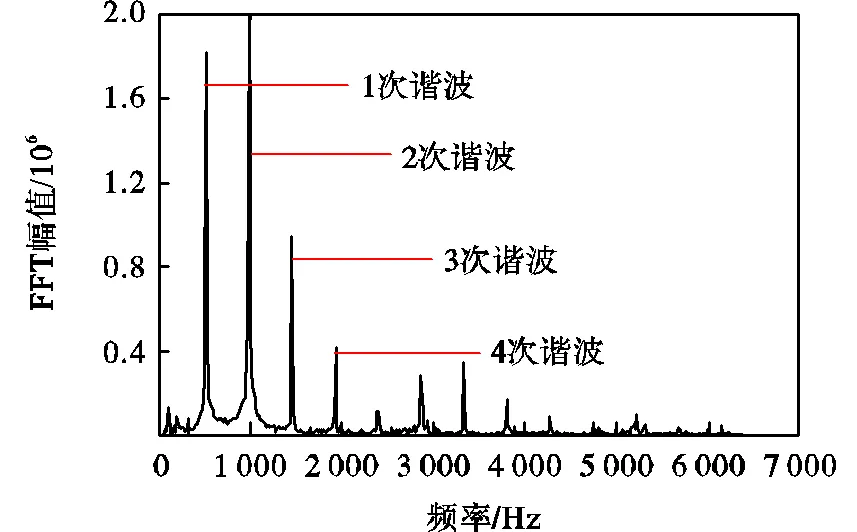

对采集的时域信号进行FFT变换,以分析振动信号的频域特性.在刀具与泡沫板未接触状态和铣削状态分别取1024个点进行FFT变换,变换结果如图6和图7所示.

图6 未接触状态的频域特性

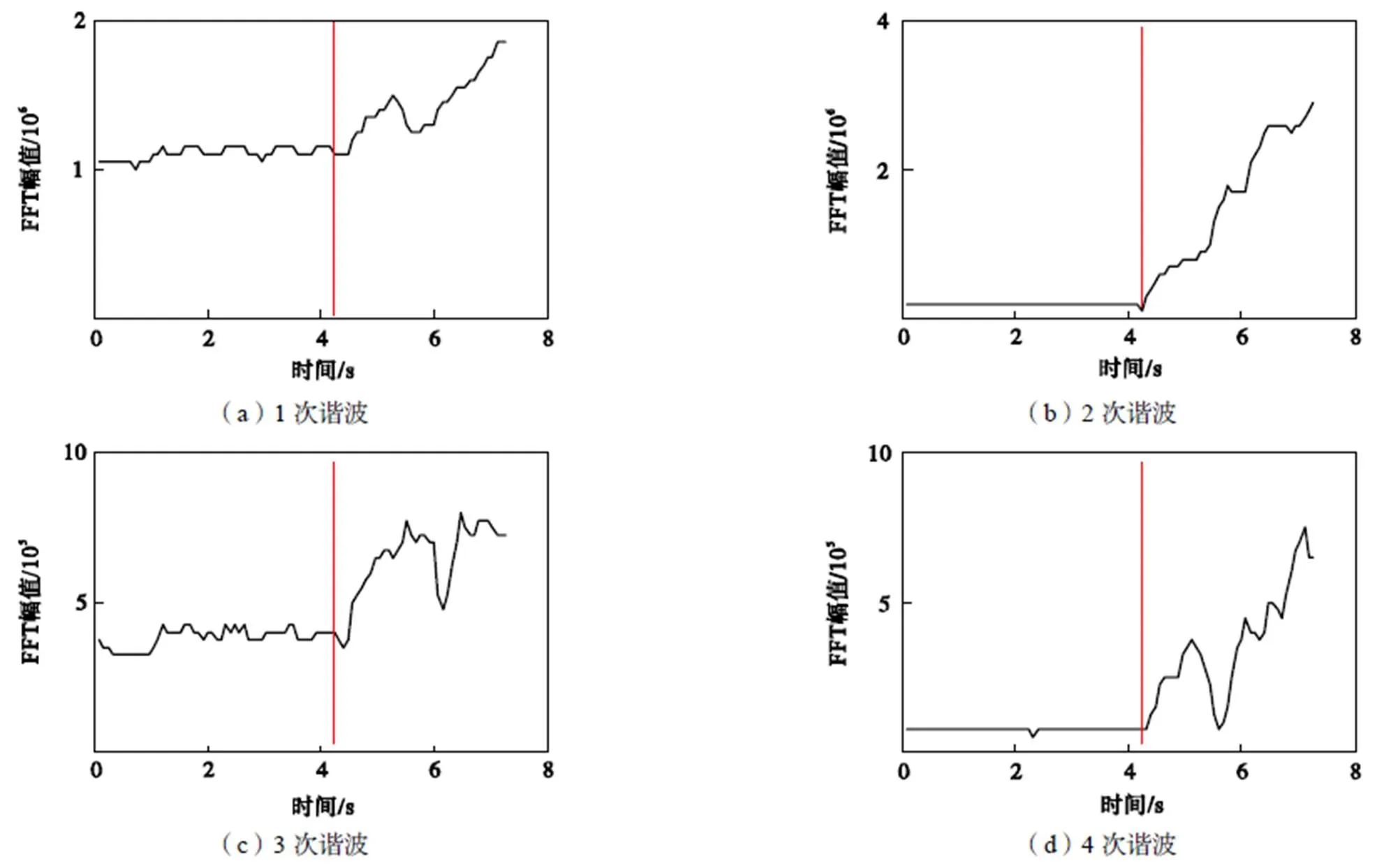

由图6和图7所示的频域特性可知,振动信号中所包含的500Hz、1000Hz等500Hz的整倍数频率的谐波分量具有较大的幅值,符合理论推导结果.并且可以看出刀具处于未接触状态和铣削状态时,上述4个谐波分量的FFT幅值都发生较为明显的变化.由于需要观察各谐波分量在整个采样过程的变化情况,以选取合适的谐波分量来控制机器人的运动,需要做出各谐波分量幅值随时间变化的曲线.考虑到高频信号在实际的铣削操作中容易受到干扰,控制量的选择范围不应涉及到较高频率的谐波分量,故只取到四次谐波分量画出FFT幅值随时间变化曲线,得到如图8所示的幅值变化曲线,并用红线标出刀具与泡沫板接触时刻,红线左侧为未接触状态,右侧为铣削 状态.

图7 铣削状态的频域特性

选取控制量时,希望控制量随着刀具切入板深度的增加能呈现一种单调变化,从而可以设定阈值来保持相应的切削深度.由图8中的4条曲线可以清晰地看到,1次、3次、4次谐波在接触板后,曲线会出现一次凹陷,多次重复采样发现此特性一直存在,不适宜实行控制.相对而言,多次采样实验中2次谐波的幅值随切削深度的增加有明显的单调上升的特性,可以在单调上升的区间选取一个定值作为控制阈值,即PID控制算法的设定值,使切削深度维持在一个此阈值对应的深度,故选择2次谐波的幅值作为控制量对铣削过程进行控制.

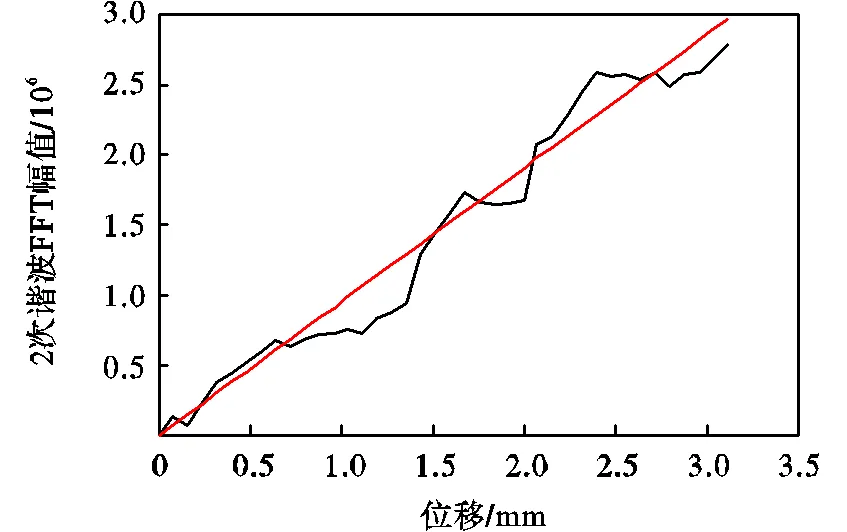

采样过程中刀具保持1mm/s的速度沿轴进给,即可将图8所示幅值变化曲线的横轴转换为刀具沿轴方向的位移量,按照红线标记对2次谐波FFT幅值进行分段处理,把刀具与板接触后的曲线转化为图9所示位移-幅值变化曲线.

由于未接触时FFT幅值较小,第1段将刀具与泡沫板接触以前的幅值认为是0,第2段将接触瞬间刀具的位移置0.

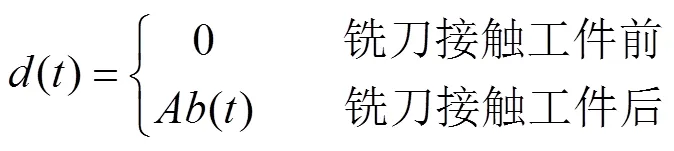

图9中横坐标为机器人沿轴的位移,对图中的曲线用过原点的直线进行拟合,得到如图9中红线所示的拟合曲线,曲线斜率为7.6×104,后续进行4次采样实验,重复上述操作后,5次实验得到拟合曲线斜率的均值为7.54×104,标准差为532.74.结合图8可将整个采样过程描述为式(6)所示分段函数.()为2次谐波幅值,()为电机接触泡沫板后沿轴的位移,为拟合直线的斜率,铣削不同材料对应不同的值,且恒大于0,将式(6)作为加速度模块的数学模型.

图8 FFT幅值变化曲线

图9 位移-幅值变化曲线

根据式(4)可认为铣削状态中2次谐波的幅值与刀具接触工件后的沿轴位移具有线性关系.由于工件发生形变,位移与实际切削深度之间具有一个不确定的非线性关系,刀具接触工件后的位移并不等于铣削深度.控制量上升区间必然对应着加大的深度,本文选择用上述模型进行运动控制,实际的铣削深度需要通过实验测量.

2 铣削机器人的控制模型与稳定性分析

2.1 系统控制框图

系统整体控制流程大致如下:DSP对采集到的数据进行运算处理,根据处理结果利用控制算法产生不同频率的脉冲控制步进电机来达到对铣削过程的运动控制.

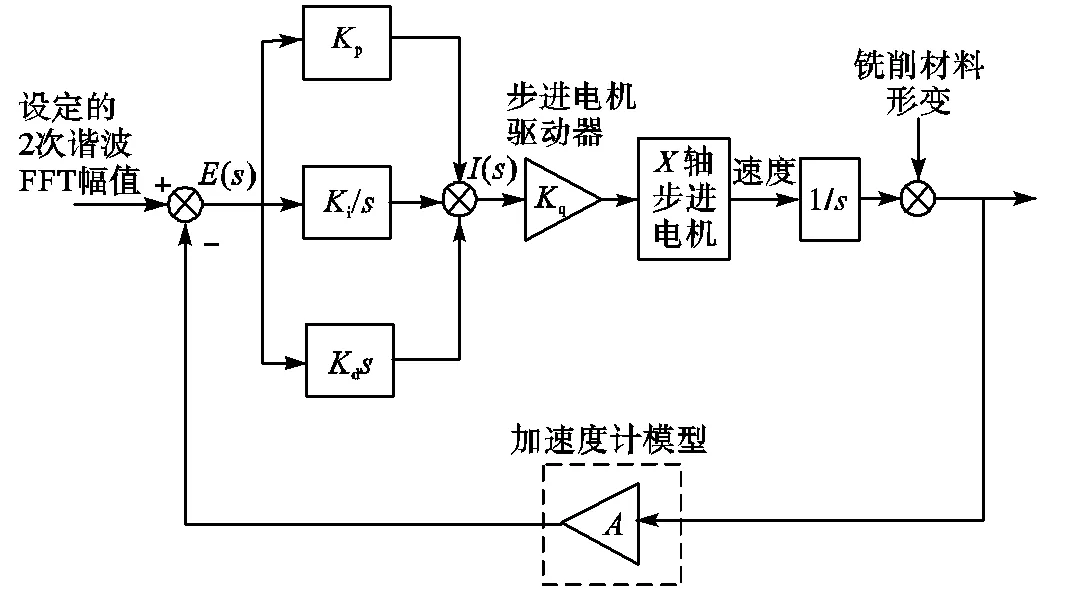

采用传统PID控制方法对铣削机器人进行运动控制,控制框图如图10所示.

图10 控制系统框图

图10中()为振动信号FFT变换后的二次谐波幅值与设定值的偏差,通过PID算法计算出增量,按照一定比例生成相应频率的脉冲来控制轴电机产生的进给速度,使刀具产生位移,根据对式(6)的分析,位移乘以一定的比例转化为控制量,以维持在设定深度.这里由于在一定频率内步进电机可以看作转速与控制脉冲频率同步,步进电机的传递函数不考虑在控制框图中.铣削过程中材料的受力形变可看作控制过程中的外部扰动,扰动作用会影响二次谐波FFT幅值的变化,不影响稳定性分析,控制方案可抵消扰动影响即可,并通过具体实验检验方案可行性.

对于图3所示的铣削系统的构成,当运动平台沿轴进给使刀具切入泡沫板达到一定的深度后,轴步进电机开始为平台提供恒定的运动速度,使得刀具随之平移开始铣削操作,实验中泡沫板与机器人轴的夹角不等于90°,意味着沿轴方向运动会使刀具深入或远离工件,此时便需要对铣削机器人的轴电机进行运动控制,使之保持在一个稳定的切削状态,即刀具的切削深度不出现较大波动.

2.2 稳定性分析

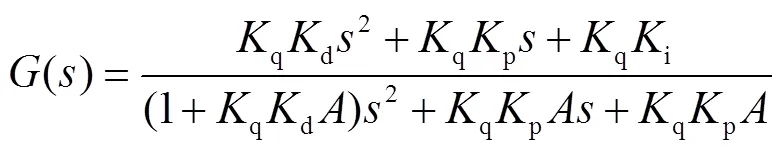

根据图10的控制框图可写出系统的闭环传递函数为

闭环特征方程为

式中:p、i、d分别为PID控制参数的比例项、积分项和微分项;PID算法计算所得增量按照一定比例q转换为电机速度;q、为正数.为使系统的闭环传递函数极点都存在平面的左半平面,根据劳斯判据稳定性分析,PID控制的参数整定时,保证p、i、d取大于0的值,能够使得闭环传递函数极点都存在平面的左半平面,对于不同种类的工件,系统可保持稳定.通个单条磨削实验选取PID参数,对每次改动参数后的控制量变化进行分析,选取控制效果最好的PID参数.

3 实验验证

由于需要达到较好的控制效果,需要对程序运行时间进行测量以计算出控制周期,DSP执行1024个点的FFT运算的运行时间为0.07ms,满足系统的控制需求.

实验过程中使刀具按照如图11所示轨迹进行铣削操作,其中虚线部分为刀具切削加工路径,实线为刀具切入、切出等非切削空行程路径,并标出平台运动坐标轴.

如图11所示,电机启动后依次完成1、2、3、4共4个铣削步骤后,回到初始位置①并沿轴方向移动1mm到达位置⑤,开始下一个铣削循环,直到沿轴运动15mm后停止电机,铣削结束.

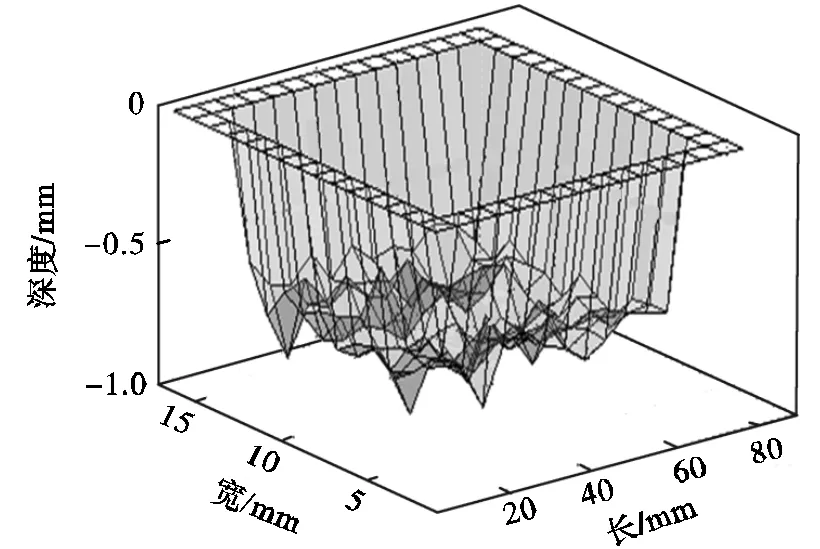

将铣削时平台沿轴速度设置为1mm/s,按图示轨迹铣削一块50mm×15mm的矩形区域,为精确检验铣削效果,利用三坐标测量仪对矩形区域的深度进行测量,并根据测得的数据画出实验结果,如图12所示.

图11 铣削轨迹

图12 铣削面测量结果

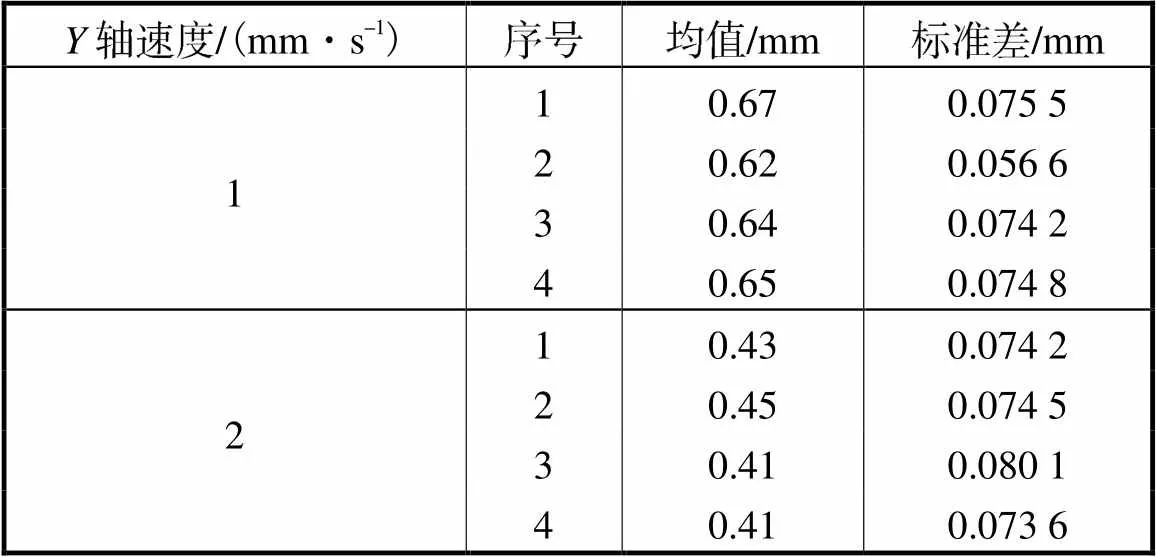

通过计算得出铣削深度均值为0.67mm,并且求得深度的标准差为0.0755mm,可以看出铣削深度的变化波动较小,可以较为稳定地维持在一个铣削深度.并且实验中将三坐标测量仪固定在泡沫板上,铣削过程中观察板的形变量,测得在铣削过程中泡沫板的最大形变为0.7mm左右.

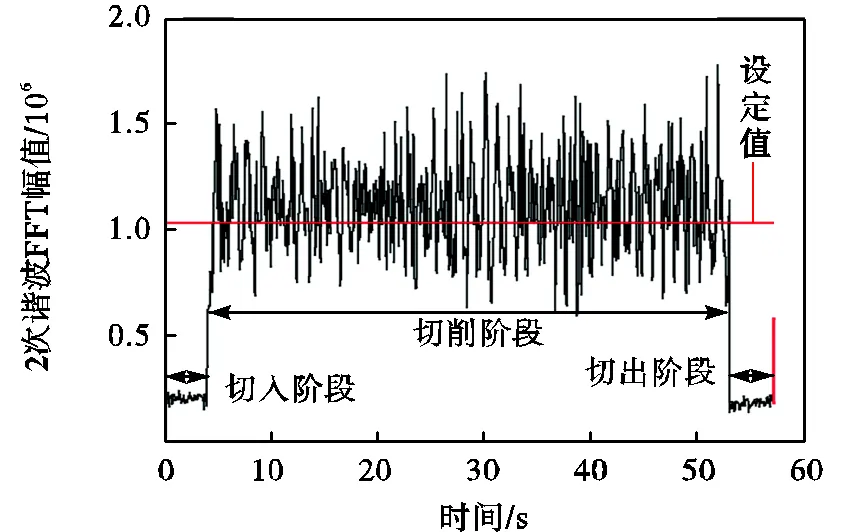

平面铣削过程由图11所示若干次循环操作组成,图13给出整个铣削过程中的一个循环过程的控制量(即2次谐波FFT幅值)变化情况和控制量设定值,并在图中标出切削加工阶段以及切入、切出非切削空行程阶段所对应的控制量变化.

图13 控制量变化

本文所述系统中,控制量对于铣削深度的变化有一个较为灵敏的反应,即微小的深度变化也能被较为明显地体现出来,在图13中的控制量波动范围内,对应的铣削深度未发生大范围的变化,达到较好的控制效果.

为了确认实验的有效性,重复进行上述实验并求出均值与标准差,然后将刀具沿轴速度改为2mm/s,调整PID参数后进行实验,实验结果如表1所示.

表1 实验结果

Tab.1 Experimental results

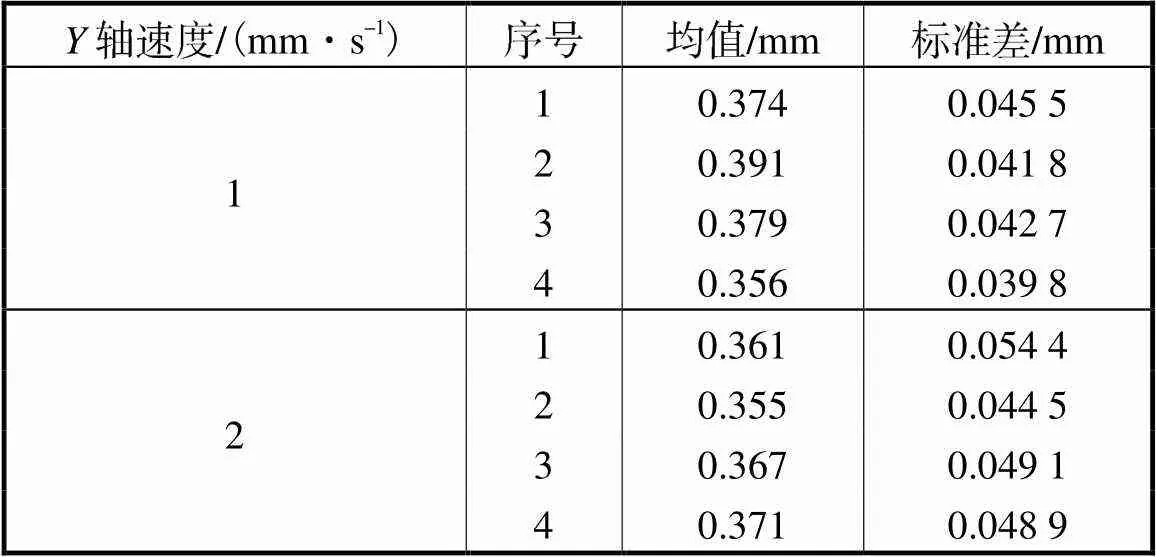

为了验证对于铣削不同材料的控制效果,将铣削材料更换为SAWBONES公司生产的PCF50且厚度为4mm的均质人工骨材料,重复上述对比实验,得到实验结果如表2所示.

表2 实验结果

Tab.2 Experimental results

4 结 论

对本文提出的基于振动反馈的铣削机器人运动控制方法,结论如下.

(1) 通过振动模型的建立和采样分析,确认刀具振动信号中系统基频的整倍数频率的谐波分量具有较大幅值,并且2次谐波的FFT幅值随铣削深度变化有明显的单调趋势,可作为控制量进行控制.

(2) 画出系统的控制框图并写出传递函数对系统的稳定性进行分析,根据理论分析,确定对于不同种类的工件,即式(4)中值不同时,系统都可保持稳定.

(3) 通过多次实验证明本方法可以实现较好的铣削效果,即实验过程中刀具可维持在一个较为稳定的深度进行铣削.

[1] 戚厚军,张大卫,蔡玉俊,等. 低刚度铣削工艺系统的弹性铣削力建模方法[J]. 天津大学学报,2010,43(2):143-148.

Qi Houjun,Zhang Dawei,Cai Yujun,et al. Modeling methodology of flexible milling force for low-rigidity processing system during high speed milling[J]. Journal of Tianjin University,2010,43(2):143-148(in Chinese).

[2] 代 煜,雪 原,张建勋,等. 基于声信号处理的骨铣削状态监测[J]. 振动与冲击,2015,34(22):107-110. Dai Yu,Xue Yuan,Zhang Jianxun,et al. Bone milling condition monitoring based on sound signal processing[J]. Journal of Vibration and Shock,2015,34(22):107-110(in Chinese).

[3] 刘继刚,吕绍瑜,刘战强. 切削加工表面变质层厚度的图像识别技术[J]. 天津大学学报:自然科学与工程技术版,2015,48(6):547-554. Liu Jigang,Lü Shaoyu,Liu Zhanqiang. Evaluation of thickness of machined surface deformation layer with image processing technology[J]. Journal of Tianjin University:Science and Technology,2015,48(6):547-554(in Chinese).

[4] Aziz M H,Ayub M A,Jaafar R. Real-time algorithm for detection of breakthrough bone drilling[J]. Procedia Engineering,2012,41:352-359.

[5] Hu Y,Jin H,Zhang L,et al. State recognition of pedicle drilling with force sensing in a robotic spinal surgical system[J]. IEEE/ASME Trans Mechatron. 2014,19(1):357-365.

[6] Shen P,Feng G D,Cao T Y,et al. Automaticof otologic drilling faults:A preliminary report[J]. International Journal of Medical Robotics and Computer Assisted Surgery,2009,5(3):284-290.

[7] 王国锋,董 毅,杨 凯,等. 基于深度学习与粒子滤波的刀具寿命预测[J]. 天津大学学报:自然科学与工程技术版,2019,52(11):1109-1116.

Wang Guofeng,Dong Yi,Yang Kai,et al. Tool life prediction based on deep learning and particle filtering[J]. Journal of Tianjin University:Science and Technology,2019,52(11):1109-1116(in Chinese).

[8] Jin H,Hu Y,Luo H,et al. Intraoperative state recognition of a bone-drilling system with image-force fusion[C]//Multisensor Fusion & Integration for Intelligent Systems. Hamburg,Germany,2012:275-280.

[9] Dai Y,Xue Y,Zhang J X. Milling State identification based on vibration sense of a robotic surgical system[J]. IEEE Transactions on Industrial Electronics,2016,63(10):6184-6193. (Al-Abdullah, et al. 2019)

[10]Kiguchi K,Fukuda T. Intelligent position/force controller forindustrial robot manipulators-application of fuzzy neuralnetworks[J]. IEEE Transactions on Industrial Electronics,1998,44(6):753-761.

[11]Gierlak P. Hybrid position/force control in robotised machining[J]. Solid State Phenomena,2014,210(1):192-199.

[12]黄 婷,孙立宁,王振华,等. 基于被动柔顺的机器人抛磨力/位混合控制方法[J]. 机器人,2017,39(6):776-794.

Huang Ting,Sun Lining,Wang Zhenhua,et al. Hybrid force/position control method for robotic polishing based on passive compliance structure[J]. Robot,2017,39(6):776-794(in Chinese).

[13]Fan L P,Gao P,Zhao B L,et al. Safety control strategy for vertebral lamina milling task[J]. CAAI Transactions on Intelligence Technology,2016,1(3):249-258.

[14] 苏 赫,孔 康. 微创手术机器人丝传动器械的夹持力补偿模型[J]. 天津大学学报:自然科学与工程技术版,2018,51(5):453-459.

Su He,Kong Kang. Modeling of clamping force compensation of cable-driven instrument for minimally invasive surgical robot[J]. Journal of Tianjin University:Science and Technology,2018,51(5):453-459(in Chinese).

[15]Al-Abdullah K I,Lim C P,Najdovski Z,et al. A model-based bone milling state identification method via force sensing for a robotic surgical system[J]. The International Journal of Medical Robotics and Computer Assisted Surgery,2019,15(3):1-16.

[16]Tian M W,Sheng L,Lei H,et al. Force-based control of a compact spinal milling robot[J]. The International Journal of Medical Robotics and Computer Assisted Surgery,2010,6(2):178-185.

[17]Jayaram S,Kapoor S G,de Vor R E. Estimation of the specific cutting pressures for mechanistic cutting force models[J]. International Journal of Machine Tools & Manufacture,2001,41(2):265-281.

Motion Control of Milling Robot Based on Vibration Feedback

Dai Yu,Jia Bin,Zhang Jianxun, Cao Guangwei,Xia Guangming

(Institute of Robotics and Automatic Information System,Nankai University,Tianjin 300071,China)

During robotic milling with a tool that rotates at a high speed,the cutting force will cause the system to generate forced vibration.When the structure being milled is of low stiffness,there will be considerable deformation in the structure such that it will not be suitable to use spatial position as the measured process variable that automatically controls the milling.Because cutting at different depths generates forced vibration signals of different amplitudes,and this signal effectively contains information on the state of the tool and the milling material,this signal can be used as an effective variable in the motion control,of a robot resulting in good automation performance.In this paper,a vibration model of the system during milling was established,and a differential vibration equation was used to describe the forced vibration of the tool according to the vibration model.An accelerometer was used to collect the vibration signal in real time,and then the signal was analyzed to verify the accuracy of the constructed physical model.The signal was processed by fast Fourier transform(FFT),and harmonic components whose frequencies were integer multiples of the rotational frequency were extracted.Because the FFT amplitude of the second harmonic showed clear characteristics with increasing milling depth,and had high stability when the tool was idling,it was selected as the control variable.The DSP chip was used as the main controller,and the stepping motor was controlled by PID algorithm to maintain a constant cutting depth during milling.Stability analysis was performed on the control system,and the milling depths were measured.Experimental results proved that the tool could maintain a stable depth during milling process,thereby verifying the effectiveness of the control algorithm.

milling robot;vibration feedback;fast Fourier transform(FFT);DSP;PID control

TP242.3

A

0493-2137(2020)10-1093-08

10.11784/tdxbz201908020

2019-08-10;

2019-11-30.

代 煜(1981— ),男,博士,副教授.

代 煜,daiyu@nankai.edu.cn.

国家自然科学基金资助项目(61773223);天津市自然科学基金资助项目(18JCYBJC18800).

Supported by the National Natural Science Foundation of China(No.61773223),the Natural Science Foundation of Tianjin,China (No.18JCYBJC18800).

(责任编辑:王晓燕)