精矿气力输送系统在铜冶炼的应用实践

2020-09-03许书涵

许书涵,韩 超

(中铜东南铜业有限公司,福建 宁德 352100)

1 概述

某铜冶炼项目采用闪速熔炼工艺,该工艺对入炉精矿的要求较为严格,经蒸汽干燥后,混合干精矿矿含水需小于0.3%,再通过气力输送系统送至熔炼炉顶仓作为投料备用。为满足生产需求,该冶炼厂选型两台蒸汽干燥机(每台处理湿基能力180t/h)并配套四台精矿气力输送(每台处理能力160t/h),精矿输送采用正压式密相输送。

2 工作原理

精矿气力输送为正压式输送,由动力提供0.6Mpa的压缩空气为动力气源,每台输送泵完成一次输送过程如下:出料阀关闭,进料阀打开,隔离阀打开,精矿在重力作用下落入输送泵中。在精矿下落填充输送泵的过程中,排气阀将打开释放从输送泵中被下落精矿置换出来的空气。当泵中的称重达到设定上限或加料时间达到设定加料时间时,加料阀,隔离阀和排气阀将被关闭。当阀完全关闭到位后,出料阀得电开启,泵体肩部助吹阀、底部流化阀、主进气阀、出口助吹阀同时打开,压缩空气进入输送泵,泵内压力不断上升,精矿在压缩空气的推动下进入输送管道并被输送到终端目标仓。当精矿全部送入目标仓后,控制系统将发出一个输送压力下降信号,所有进气阀、出料阀将被关闭,完成一次输送循环。

3 投产以后出现的问题和改进措施

3.1 管道易磨损的问题分析及改进措施

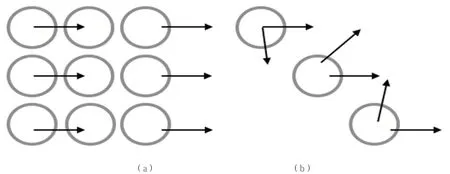

精矿输送的介质为铜精矿、石英砂、渣精矿等物料的混合物,采用直径300mm,水平段32m,竖直段47m的输送管道。由于四台输送泵的输送能力要比两台干燥机的能力略大,加之生产初期投料负荷偏低,精矿干燥机的实际带料量未达到设计值,导致中间干矿仓长时间处于空仓状态。这样四台精矿输送泵连续运行时,单次送料量很少,使原设计的密相输送变成了稀相输送(如图1,物料运动方式由a变成了b),物料运动方向自由度增加、流速加快,用气量上升,对管道壁磨损加大,管道经常出现磨漏的现象。

经过分析,我们认为铜精矿的密相输送过程在管道中可以这样描述:80%粒度小于负200目且经干燥后的高温物料在管道中,受到重力、管道摩擦力(阻力)、气体推动力、压力梯度力、热泳力等作用发生运动。在竖直管道输送阶段物料运动较为简单,当料气比较高时,物料以活塞流的形式进行输送[1];而在水平管道输送阶段物料运动极为复杂、方式多样,当料气比较高时,受重力作用物料在管道底层浓度较高,大多以料栓流的形式进行运动[2]。若不考虑物料颗粒间的相互作用,当料气比增高时料栓受到阻力增大,气体推动物料前进可以认为是击穿料栓形成新的料栓直至输送终点的过程。

结合实际生产,我们先在精矿输送程序上增设了一个联锁:当输送泵上方的中间仓仓重低于设定吨数时,下方的输送泵不加料;只有当仓重大于设定吨数时才能自动启动输送程序,确保精矿是以密相的形式进行输送;且当炉顶仓料位低时,该联锁可以解除,确保炉顶仓料位。

联锁投用后,由于振动筛的改造和物料特性的变化,当输送泵单次输送吨数较高时容易形成较厚料栓使输送效率降低;而吨数较低时管道破损率有所上升。经过对输送压力曲线分析,选定某个压力值作为边界压力设定联锁:当输送压力高于该值时,降低输送泵单次输送吨数设置,反之升高。

这两个联锁的投用,确保了输送的密相性,并在实际生产中找到了密相输送和输送效率的平衡点,减小了管道壁的磨损,降低了维修成本;减少了输送动力气源的使用,降低了运行成本。自整改后,精矿气力输送泵的管壁磨损故障率降低了70%左右。

图1

3.2 隔离阀和加料平移阀易损坏的问题分析和改进措施

精矿输送加料阀采用气动隔离阀和气动平移阀配合使用。平移阀的优点为动作灵活,但是缺点在于阀板和阀体中间的间隙大,导致密封效果差,在输送过程中泵内的气体存在泄漏现象,并且夹杂着精矿粉对阀板造成冲刷,损坏阀板、阀体。气动隔离阀的优点在于结构简单,但是缺点在于阀板频繁在矿内动作,当开阀时会将矿粉带入阀内,导致经常开关不到位的现象影响输送效果。

此问题已列入整改项,计划将隔离阀及加料平移阀改为圆顶阀,其采用耐磨橡胶作为密封圈,能有效起到隔离和密封的作用。其他公司已有成功使用案例。

4 结论

改造后的精矿输送运行效果良好,达到了预期目标,为该冶炼厂的稳定生产及达产达标的目标发挥了重要作用。此项改造会陆续应用至烟灰区域的输送系统,争取发挥更大的作用。