氨制冷装置压力管道定期检验

2020-09-02冯晓刚惠进财逄宗彬徐东伟孙振西

冯晓刚,惠进财,逄宗彬,徐东伟,孙振西

(山东省安泰化工压力容器检验中心, 山东 济南 250014)

1 概述

氨是一种广泛应用于小型制冷装置的制冷剂,其特点是无色,有刺激性气味,相对于氟利昂更加环保,制冷效果好。但近几年因氨泄漏引起的安全事故时有发生。氨对皮肤黏膜有刺激及腐蚀作用,高浓度可引起严重后果,如化学性咽喉炎、化学性肺炎等,吸入极高浓度可引起反射性呼吸停止、心脏停搏。其爆炸极限为:16%~25%,当氨大量泄漏,与空气混合后容易发生火灾爆炸等安全事故。

常见制冷装置普遍采用活塞式压缩机和螺杆式压缩机,其工艺特点大同小异,主要设备有压缩机、中间冷却器、油分离器、蒸发式冷凝器、低压循环桶、液氨储罐等设备。压缩机进口一侧压力管道为低压侧,正常工作压力一般小于0.2MPa,工作温度≥-20℃,由聚氨酯保冷。其特点是压力低,温度低。压缩机出口侧为高压侧,正常工作压力一般小于2.5MPa,工作温度低于110℃,无绝热层。其特点是压力高。压力管道材质普遍采用20#钢。

2 原始资料审查

氨制冷装置压力管道定期检验时,原始资料审查内容如下:

(1)压力管道设计单位资格、设计图纸、安装施工图及有关计算书(要求必须有)等;设计与实际不符,由使用单位向原设计单位索取设计变更资料。

(2)压力管道安装单位资格、竣工验收资料(含安装竣工资料、材料检验)等;需落实安装单位,并提供相应见证资料。

(3)管道组成件、管道支撑件的质量证明文件。

(4)在线检验要求检查的各种记录。

(5)该检验周期内的历次在线检验报告。

(6)压力管道安全管理制度、涉氨管道操作规程、氨泄漏应急预案。

(7)涉氨管道运行记录及日常巡检记录;操作人员持证上岗的证件。

(8)检验人员认为检验所需的其他资料。

3 检验前准备

(1)检验部位脚手架搭设、保温拆除由厂方按照检验人员的要求完成,一般要求需检部位离地1.8m以上需搭设脚手架。

(2)表面探伤、测厚、打硬度、光谱分析、金相检验部位除锈由厂方按检验人员要求完成,要求打磨部位露出金属光泽。

(3)管道检验需采用射线检验时,作业前5h,通知厂方射线作业区域、时间及射线防护距离并办理相关票证;厂方接通知后及时通知相关人员撤离射线作业区域。

4 检验现场安全措施

(1)做好现场的氨泄漏防护措施;

(2)按要求办理动火、用电、登高作业票证,并按要求进行动火、用电、登高作业;

(3)射线作业区域设置明显的隔离标识,并由厂方做好现场协调工作;

(4)为检验工作搭设的脚手架应当牢固可靠,4m以上应搭设护栏;

(5)工程开始前,全体参加检验工作的人员应接受安全教育;

(6)进入检验现场前,每名检验参与人员应辨明风向、识别逃生路线;

(7)现场检验人员不得单独行动和作业。

5 单线图的绘制

(1)方向标注按照统一规定,不得随意改变。

方向标注如图1所示:

图1

(2)每条单线图均应注明起止点。

(3)管道上的焊口、弯头、三通、异径管、法兰、阀门应在单线图上标示。阀门表示符号不明时,可在标注位置处用中文标注阀门名称。

(4)绘图时,必须测量管子外径并记录。当一条管道存在不同直径的情况时,应分别测量,并且在相应管段上标注。

(5)每条管道的总长度应当测量并记录,可不做分段记录。

(6)首次检验管道原则上所有焊口位置均应在单线图上标注。

6 检验内容及要求

6.1 液氨管线严禁通过有人员办公、休息和居住的建筑物,检查机房通风装置、可燃气体报警仪、储氨器顶部喷淋系统安装是否齐全。材质确认和材质劣化检查(氨制冷系统管材应为10、20、16Mn钢无缝钢管)。对于无材质证明的管道(管件),应当确认材料类别或牌号(可采用光谱分析等方法)。

6.2 下列情况的管道应进行金相检查或硬度测定

(1)使用周期超过20年的管道;

(2)长期低温环境工作管道(尤其是无材质证明的压力管道元件);

(3)检验过程检验员对管道材质有劣化怀疑的管道。

6.3 密封垫片选型是否正确,是否按规定定期更换,一般不宜使用橡胶垫片,但可采用预先浸过甘油或冷冻机油的石棉橡胶板(因氨介质中机油易导致橡胶垫片老化)。

6.3 宏观检查

焊缝位置及焊缝外观质量检查,执行GB50235标准及《压力管道定期检验规程》。

管子、管件外观质量检查,重点检查表面有无裂纹、变形、腐蚀、凹坑等缺陷;管线所涂敷色漆的色标应符合规定:制冷高低压液体管,淡黄色;制冷吸气管,天酞蓝色;制冷高压气管、安全管、均压管,大红色;放油管,黄色;放空气器,乳白色。未达到要求的,向使用单位提出整改建议。

静电接地、跨接线位置(在单线图中标注、说明)及完好状况(设计有静电接地要求时检查此项)。

安全附件情况:包括压力表、测温仪表、安全阀、爆破片装置、紧急切断装置。检查内容:安全附件的完好性,铅封、校验期限的有效性,安装位置等,重点检查安全附件外观质量和有效检定日期,见证有关校验和检定报告,确认以上安全附件是否满足制冷装置使用要求。

管道安装位置检查:与其他管道或相邻设备之间是否存在碰撞、摩擦;管道跨越道路管段距离地面的高度应大于4m。

管道结构检查:从蒸发器至压缩机之间的吸气管应为逆坡(按介质流向设0.01-0.005的上升坡度),避免蒸发器的液体介质冲击压缩机气缸。压缩机与蒸发器之间的管道均为顺坡。经过中间循环桶的不考虑此问题。

冷凝器至蒸发器的供液管道,不能有局部向上的弯曲,以免产生撈覕现象;蒸发器至压缩机的吸气管段,不允许有局部向下弯曲,以免产生撘耗覕现象。

在制冷系统中设置有低压循环桶情况下,以上两项可不做检查。

氨泵的排液管上应装设压力表、止逆阀;泵的排液总管上应加设旁通泄压阀。

所有制冷系统加液站集管以及制冷剂液、气体分配站集管上和不凝性气体分离器的回气管上,均应设压力表或真空压力表。

制冷系统采用的压力表或真空压力表均应采用制冷剂专用表。高压侧不低于1.5级,低压侧不低于2.5级,量程不得小于工作压力的1.5倍。

安全阀应设置泄压管,安全总泄压管出口应高于周围50m内最高建筑物(冷库除外)的屋脊5m,并应采取防雷击、防雨水及杂物落入泄压管内的措施。存在问题的建议使用单位整改。

高压管道弯管的弯曲半径应大于管子外径的5倍,其他管道弯管的弯曲半径宜大于外径的3.5倍。

管道是否存在因热应力使管道产生的翘曲、下沉等异常变形。

支、吊架检查。按摷旃鏀宏检检查内容。

阀门、法兰检查。

泄漏检查:法兰密封面、阀门壳体。核对阀门型号(制冷系统禁止使用灰口铸铁和铜材质阀门)、法兰规格(应选用凹凸法兰)是否符合设计要求(与压缩机连接时,法兰紧固螺栓应加弹簧垫圈)。制冷系统的阀件,手轮漆成黄色,在任何情况下,手轮不准向下。

所有阀门均应适用氨介质,满足制冷温度要求。

安全阀、压力表与涉氨管道间的连接管上装设阀门,必须保证其处于常开状态,且应有明显标识。

保温、保冷层完好状况检查。

压缩机排气管和高压供液管不需保温,从蒸发器出口到压缩机吸气口之间的管段必须进行保冷。

6.4 管壁测厚

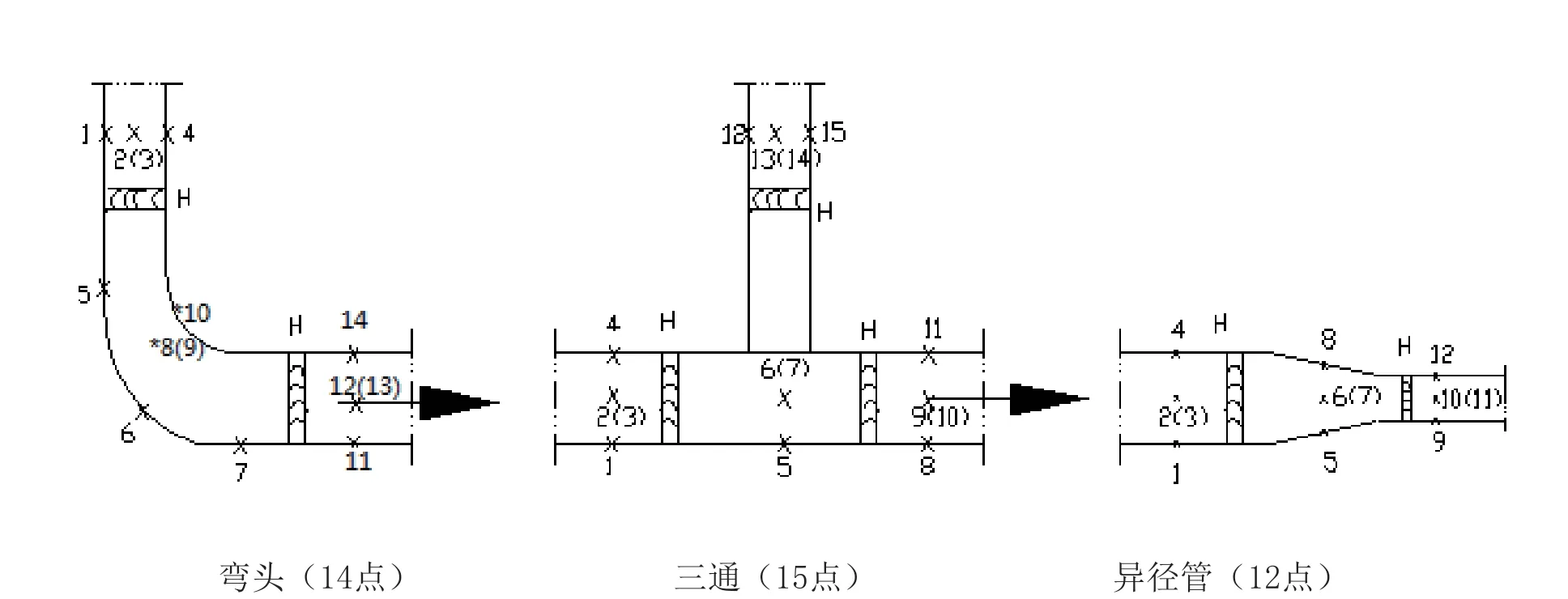

6.4.1 弯头、三通、异径管测厚抽查比例为每种管件抽查比例≥20%,使用周期超过20年管道,测厚比例应增大10%。

6.4.2 测厚点位置

(1)弯头:每个弯管部位测14点(含两端连接直管),外径小于80mm的管道测11点。

(2)三通:每三通部位测量15点(含三端连接直管)。

(3)异径管:每异径管部位测量12点(含两端连接直管)。

管道测厚点位置示意见图2。

图2 管道测厚点位置示意图

6.4.3 异常情况处理

(1)发现管道壁厚有异常情况时,应当在其附近增加测点,并确定异常区域大小,必要时,可适当提高整条管线的厚度测量比例。

(2)减薄严重,应当进行耐压强度校核计算。

6.5 硬度测定

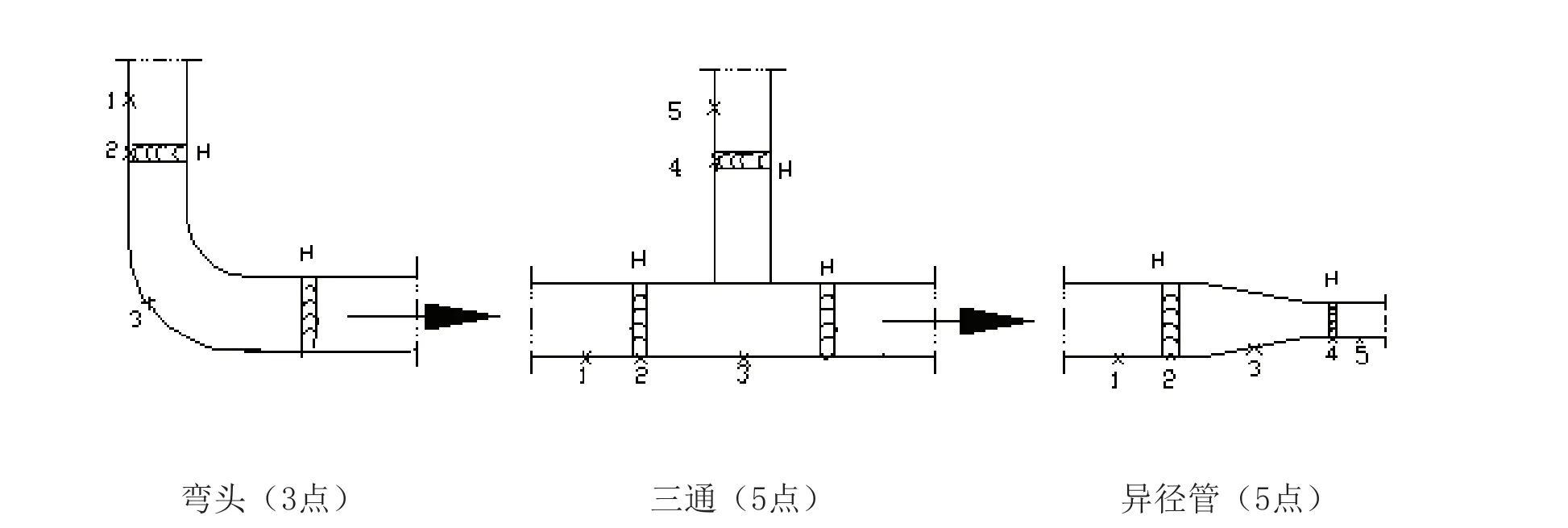

管道材料硬度值应满足相关材料标准。焊接接头硬度值应小于HB200。碳素钢不宜大于母材硬度的120%;合金钢不宜大于母材硬度的125%。碳素钢母材硬度应小于HB156。硬度测定位置:《检规》所需测量硬度的部位,一条管道每种管件及焊接接头不少于2处。

(注:具体硬度测量位置及测量点数示意见图3。)

硬度测定位置示意见图3。

图3

6.6 光谱分析:材质不明管道应根据现场检验情况确定抽查比例和检测部位。

6.7 无损检测

6.7.1 检测方法:表面缺陷检测采用磁粉探伤或着色探伤;埋藏缺陷检测壁厚<8mm管道或管径<100mm的管道对接焊缝采用射线检测,其他管道可采用射线或超声波检测。

6.7.2 无损检测实施执行NB/47013-2015标准,安全状况等级评定执行《压力管道定期检验规程》及《关于氨制冷装置特种设备专项治理工作的指导意见》(质检特函[2013]61号)。

6.7.3 检测要求

(1)表面检测

①检测比例

a.GC2级管道对接焊口表面抽查比例≥20%且不小于2个;

b.GC3级管道对接焊口表面抽查比例≥10%且不小于2个;

c.宏检发现错变量或咬边超标焊口,该焊口表面检测不计算于焊口抽查比例中;

d.接管角焊缝,氨泵压缩机进出口部位焊口、管道封部位堵焊缝为表面检测重点部位;

e.管件表面是否需做表面检测,根据管道原件材质证明有无状况及管道检验员现场检验情况确定;

f.低温管道在保冷完好的状况下表面及埋藏缺陷检测抽查比例可适当降低。

②执行标准及合格标准:

NB/47013-2015,不允许存在表面缺陷。

③扩探要求:发现一个焊口存在裂纹缺陷,扩探2个焊口,再发现裂纹缺陷,需对全部焊口进行表面探伤。

(2)管道焊接接头埋藏缺陷检查

①检测比例:对管道对接焊接接头应进行超声波或射线检测抽查,抽查比例:对接焊接接头的10%且不少于2个。

注:a.温度、压力循环变化和振动较大的管道的抽查比例应为表中数据的2倍。b.使用周期超20年管道的抽查比例应为表中数据的2倍。c.耐热钢管道的抽查比例应为表中数据的2倍。d.对于壁厚≥8mm的碳素钢管道对接焊接接头,可采用超声探伤抽查的方式进行检查。e.对于壁厚<8mm的碳素钢和所有不锈钢管道对接焊接接头,采用射线检查方式进行抽查。f.压缩机、氨泵进出口部位、管道封堵(含管帽)部位对接焊口为埋藏缺陷检测重点部位,压缩机出口至氨罐管段焊口为高压管段埋藏缺陷抽查焊口比例适当提高。

②执行标准及合格标准:

NB/47013-2015,不允许存在裂纹缺陷;低温侧管道未焊透深度与管道实测壁之比小于0.6,且缺陷底部最小壁厚≥2mm;

③扩探要求:发现一个焊口存在裂纹缺陷,扩探2个焊口,若2个焊口再发现裂纹缺陷,需对全部焊口进行表面探伤,若1个焊口再发现裂纹缺陷,需再扩探2个焊口,以此类推。

(3)发现超标缺陷及时书面告知厂方,由厂方对缺陷进行处理。

6.8 泄漏性试验

因为氨极易溶于水,不能采用肥皂水进行泄漏实验检查,泄漏性实验应采用酚酞试纸在法兰连接处以及怀疑泄漏的部位进行检漏。既能提高工作效率,又能保证检验质量。

◆参考文献

[1] 何卫宏. 氨制冷装置特种设备的损伤模式及定期检验[J].农业开发与装备,2017,(6):46.

[2] 卢均臣,王延平. 涉氨企业事故分析与对策[J].广州化工,2015,43(21);235-237.

[3] 丁小平. 氨制冷系统压力容器定期检验中的几点看法[J].石油化工设备,2009,38(3):92-94.