板式换热器在原油系统中的选型设计与计算

2020-09-02赵瑞云孟凡昌许小波白如霜冯香

赵瑞云,孟凡昌,许小波,白如霜,冯香

(海洋石油工程股份有限公司, 天津 300451)

板式换热器以其重量轻、结构紧凑、传热系数高等优点,越来越多地应用于化工、轻工、食品等行业。在海上石油开采中的应用也越来越广泛,特别是在油品性质、操作条件许可的原油系统中的应用开始推广。南海文昌、西江等多个采油平台、浮式储油船舶(FPSO)等都得到了应用。

原油一般黏度较大,腐蚀性较强,易结垢,且经常含有油气水三相,流动复杂,因此原油换热器在设计、选型、计算方面有许多特殊的要求,现从流程设计、选型设计、计算方法等方面进行阐述。

1 板式换热器的选型设计和流程组合

1.1 介质分析

海上采油平台或FPSO介质主要为原油/原油、原油/热介质油、原油/海水。原油/热介质油换热器工作温度为250-300℃,考虑到换热器的工作稳定性,海上平台或FPSO仍采用管壳式换热器,而未采用板式换热器。其实原油/原油、原油/海水的板式换热器在国际上已应用较多。原油中经常含有沙子等固体颗粒,为适应板式换热器的板间通道窄的状况,应考虑在入口加装过滤器。

1.2 结构设计

普通板式换热器是靠垫片密封,密封周边长,而且角孔的两道密封处的支撑情况较差,垫片得不到足够的压紧力,普通板式换热器的最高工作压力仅为2.5MPa。板式换热器的工作温度取决于密封垫片能承受的温度,橡胶类垫片最高工作温度为200℃,压缩石棉绒垫片,最高工作温度为250℃。部分生产厂家生产的半焊接和全焊接型板式换热器最高工作压力已达4MPa,最高工作温度为350~400℃。

由于考虑到原油的工作压力和温度,一般选用半焊接或全焊接型板式换热器。

1.3 流程组合

板式换热器通过不同的流程组合、不同的板型、不同的长宽比来达到换热功能,在给定了介质特性和空间布置要求后,满足要求的合适换热器就只有一个最佳选择。

板式换热器有各种各样的流程组合。按程数分类,有多程和单程两种;按流体总的流动方向分类,有顺流和逆流两种。应根据换热和流体阻力降计算,在满足工艺要求的前提下,确定流程组合。最简单的流程组合是Z形和U形,均属于单流程,两种流体可以全逆流或全并流进行换热,一般采用全逆流换热。由于U形流程组合的接管都在固定压紧板上,拆装方便,应用比较多。

1.4 板型选择

板式换热器的板片按几何形状区分,有水平平直波纹、人字形波纹、斜波纹等波纹板片。衡量波纹板片性能的优劣,其主要参数有传热效率、流体阻力和承压能力,一般来说,人字形波纹板的传热效率高、承压能力好,但流体阻力大。水平平直波纹板板片,相对人字形波纹板片,传热效率低,流体阻力小,承压能力稍低。目前在原油换热器中,考虑到压力,应用最多的是人字形波纹板。

人字形波纹板片板间流道截面变化十分复杂,易发生湍流,同时流体在这种多变的流道中流动(流道反复地扩张、收缩)会消耗更多的能量,所以换热效率高、流体阻力降大。人字形板片的人字角θ对换热效率、流体阻力都有明显影响,人字角θ大换热效率高、流体阻力大,为硬板片(H板片);人字角θ大换热效率高、流体阻力大,为硬板片(H板片);人字角θ小换热效率、流体阻力都低一些,为软板片(L板片);通过软硬板片的组合优化设计,在允许的压降情况下,获得比较高的传热效率。在与厂家技术澄清阶段需要了解厂家的优化设计结果,以比较优劣。

另一个板型选择是板的长宽比,由于不同厂家换热板结构形式不同,板型系列及长宽比也不一样,厂家所选换热器的传热系数不同,因而换热面积不一样。现在像ALFA-LAVAL、APV等公司都有自己的系列板型,设计人员根据情况选择,不同的厂家选择的板型不同,传热计算结果也不同。细长型的压降比短粗型的板大,长型板比短型板单平方面积价格较高。

1.5 材料选择

板片材料考虑到耐腐蚀性、加工性等因素,主要有不锈钢(316、304、316L等),对于原油/海水的板片应选择钛板。对于原油/原油换热器氯离子含量比较大时,也要选择钛板。

垫片材料要具备弹性、耐热、耐腐蚀性能,常用于原油、海水的垫片主要有丁腈橡胶、乙丙橡胶、氟橡胶等,但这几种材料耐热温度不同。丁腈橡胶最高使用温度为140℃,乙丙橡胶最高使用温度为160℃,氟橡胶最高使用温度为180℃。

2 原油板式换热器的计算

2.1 相变的影响

原油在换热器中随着温度的变化会产生相变,在热平衡计算中需考虑有相变的计算方法,两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为:

一侧有相变化:

两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程

Q=D1r1=D2r2

式中:r,r1,r2-物流相变热,J/kg;D,D1,D2-相变物流量,kg/s;Q -热负荷,kW;m -质量流速kg/s;cp -比热,kJ/kg℃;dt -介质的进出口温度差,℃。

对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。

2.2 末端温差及温度交叉

对数平均温差是换热器传热的动力,对数平均温差的大小直接关系到换热器传热难易程度。在管壳式换热器中,在壳程中流动的流体和换热面交错并绕流,还存在旁流。而板式换热器的冷热流体在换热器内平行于换热面,且无旁流;这样使板式换热器的末端温差很小,并且可以存在温度交叉。

设备的通道直径即角孔和连接管的直径,决定了物料的最大通过量。如选用了较大的通道直径,在以后有需要时可以增加板片数量来提高物料处理量。直径不足会限制物料的流量。

2.3 板式换热器的传热系数的选取

板式换热器的传热系数见表1。从表1可知,板式换热器的传热系数约为管壳式的2~3倍。

2.4 推荐板式换热器设计计算步骤

表1 板式换热器的传热系数

(1)求热负荷Q:

Q=GρCPΔt

(2)求冷热流体进出口温度:

t2=t1+Q/GρCP

(3)冷热流体流量:

G=Q/ρCP(t2-t1)

(4)求平均温度差Δtm:

Δtm=(T1-t2)-(T2-t1)/In(T1-t2)/(T2-t1)或Δtm=(T1-t2)+(T2-t1)/2

(5)选择板型:

若所有的板型选择完,则进行结果分析。

(6)由K值范围,计算板片数范围Nmin,Nmax;

Nmin=Q/KmaxΔtmFPβ;

Nmax=Q/KminΔtmFPβ;

(7)取板片数N(Nmin≤N≤Nmax):

若N已达Nmax,做(5)。

(8)取N的流程组合形式,若组合形式取完则做(7)。

(9)求Re,Nu:

Re=Wde/ν;

Nu=a1Rea2Pra3

(10)求a,K传热面积F:

a=Nuλ/de

K=1/1/ah+1/ac+γc+γc+δ/λ0

F=Q/KΔtmβ

(11)由传热面积F求所需板片数NN:

NN=F/Fp+2

(12)若N<NN,做(8)。

(13)求压降Δp:

Eu=a4Rea5

Δp=EuρW2ф

(14)若Δp>Δ允,做(8);

若Δp≤Δ允,记录结果,做(8)。

注1.(1)、(2)、(3)根据已知条件的情况进行计算。

注2.当T 1-t 2=T 2-t 1 时采用Δ t m=(T 1-t2)+(T2-t1)/2。

注3.修正系数β一般取0.7~0.9。

注4 . 压 降 修 正 系 数ф , 单 流 程ф 度=1~1.2,二流程、三流程ф=1.8~2.0,四流程ф=2.6~2.8。

注5.a1、a2、a3、a4、a5为常系数。

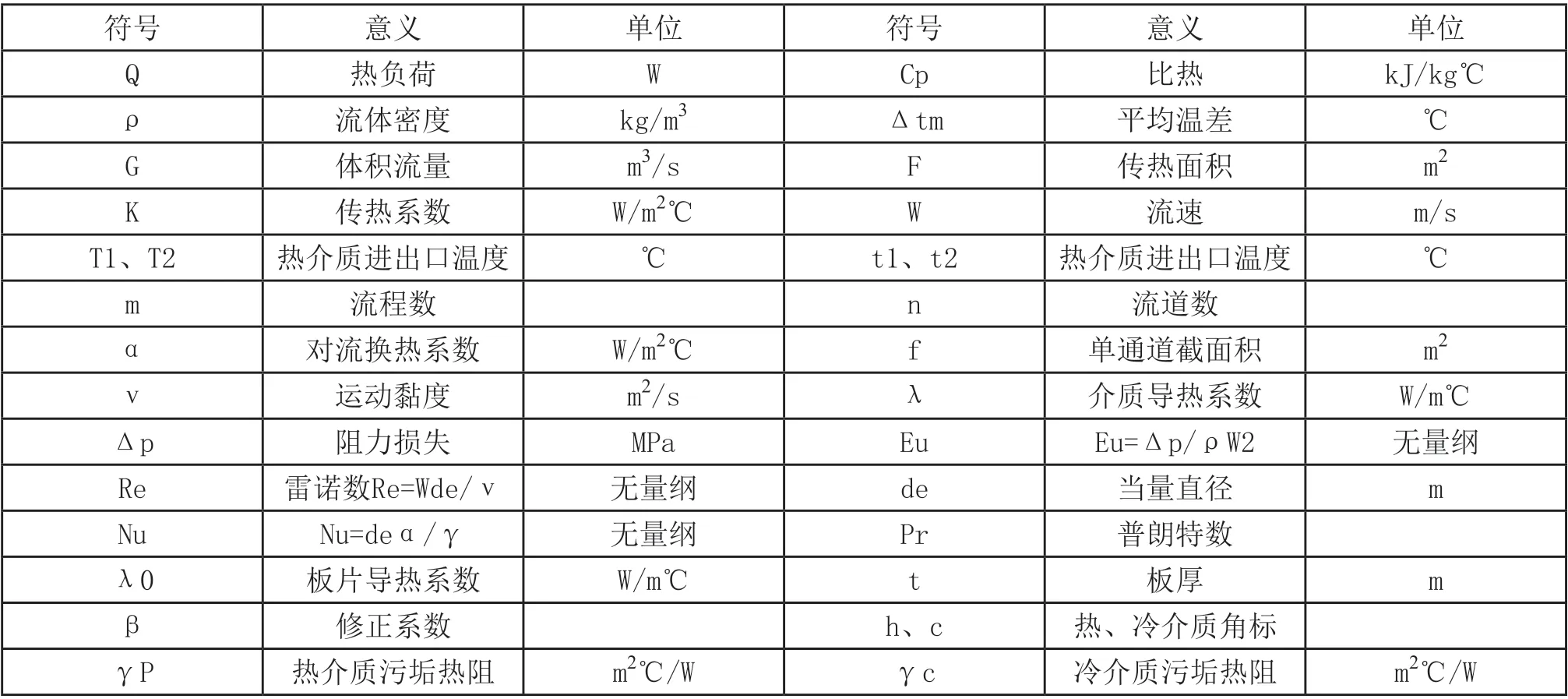

表2 选型计算各公式符号的意义及单位

在南海文昌、西江等多个采油平台、浮式储油船舶(FPSO)的换热要求为油-油介质,黏度小,虽然换热系数相对其他介质较小,但由于板式换热器体积小、重量轻,相比管壳式换热器还是有较大的优势,南海多个油气田在原油介质中使用的板式换热器取得了良好的效益。

◆参考文献

[1] 杨崇麟. 板式换热器工程设计手册[M].北京:机械工业出版社,1998.

[2] 钱颂文. 换热器设计手册[M].北京:化学工业出版社,2006.