组合检测在厚壁管道安装改造过程中的应用

2020-09-02王春茂程冰王淑杰刘杲凯

王春茂,程冰,王淑杰,刘杲凯

(山东省特种设备检验研究院有限公司, 山东 济南 250101)

1 项目简介

某装置安装改造过程中有一压力管道弯头需要与截止阀直接焊接相连,管道规格为:φ530mm×45mm,材质为12Cr1MoVG。12CrlMoVG属于一种珠光体耐热钢,具有很好的抗氧化性与热强性,同时还具有较强的抗硫化与抗氢腐蚀能力。12CrlMoVG中合金元素含量较多,其中铬元素,特别是钼元素的存在延迟了钢在冷却过程中的转变,提高了过冷奥氏体的稳定性,从而在较高的冷却速度下可能形成马氏体组织。由于12CrlMoVG碳当量高,淬硬倾向大,焊接过程中在焊缝及热影响区容易出现淬硬组织,产生冷裂纹[1,2]。

为了保证焊接质量,焊接前对焊缝坡口及两侧各不小于管件厚度的3倍范围内进行预热到250-350℃,然后采用钨极氩弧焊(TIG)打底,多层多道手工电弧焊(SMAW)填充和盖面的组合焊接方式。焊接过程中保证预热范围内的母材温度不低于预热温度,且层间温度不低于250℃,不高于350℃。为了防止焊接接头在刚性和应力较大时产生冷裂纹,焊接结束后立即采用250-350℃,保温30分钟的消氢热处理。保温工作结束后,采用硅酸铝板将其部位包裹起来采取缓冷措施。为了保证投用后的安全使用,该焊接接头需在焊接完成24小时后进行100%缺陷检测。

超声检测具有灵敏度高,穿透能力强,检测效率高,成本低等特点[3],受焊接连接弯头处结构影响,超声探头滑动距离有限,无法对焊缝进行全深度检测,且对冷裂纹有漏检风险。受该装置工艺因素影响,无法采用中心内透方式对该焊缝进行射线检测;如果采用双壁单影检测时,透照厚度达到了90mm,远超过普通X射线机有效透照厚度范围,而由于装置区安全距离不足,该区域不允许大剂量γ源进入检测。由于阀门紧邻焊接接头,跨焊缝扫查距离不足,无法进行TOFD检测。

图1 被检测焊缝位置示意图

图2 射线检测布片示意图

2 检测工艺选择

经研究,采用RT+UT的组合方式对该焊缝进行埋藏缺陷检测。即在该焊缝完成15mm厚度焊接后,进行射线检测。射线检测合格后,进行后续的填充和盖面焊接,全部焊接完成后再进行一遍超声检测。通过中间检验射线检测的方法减轻了管道的检测难度并确保了该类焊接接头底部的焊接质量,避免了单纯采用超声检测由于扫查距离不足造成的对焊缝底部的漏检。鉴于管道外表面超声检测时近表面有盲区,补充表面磁粉检测。

2.1 射线检测

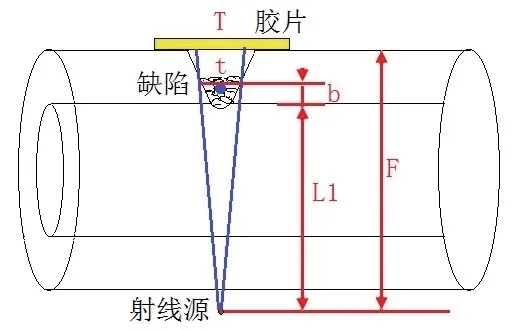

2.1.1 射线检测采用X射线机进行,采用AB级射线检测技术双壁单影透照方式。胶片布置在管道外壁,为了保障有足够宽度横跨焊缝,采用100mm×360mm规格胶片及暗盒,确保熔合线及热影响区不漏检,如图2所示。

由于胶片并非紧贴焊缝,焊缝中缺陷影像会被放大[4]。对缺陷影像放大系数可根据工件规格及透照的几何尺寸求得:

Ψ=T/t=F/(L1+b) (1)

式中:T -缺陷放大后尺寸;t -缺陷实际尺寸;F -焦距;L1 -射线源到工件内表面距离;b -缺陷到内表面距离

由公式可知,缺陷位于管道内表面(b=0)时,其底片影像放大最大,为1.08,参照底片评定结果可以看出该种布片方式对缺陷评级影响不大,可以采用。

由于胶片并非紧贴焊缝,会影响射线检测的几何不清晰度。为了有效检出缺陷,可选择高梯度胶片、适当提高底片黑度和射线能量、采用小焦点射线源以及控制散射线等来保证底片的质量[5]。

2.1.2 为了对底片有效标识,透照前对焊缝的管线号、焊缝编号、透照日期在胶片上进行预曝光。具体操作为将该道焊缝的全部胶片暗袋叠放整齐,将上述铅字编排后放在胶片靠近边缘的一侧,其他部位用5mm厚的铅板全部遮挡,用合适的曝光量进行识别标记曝光。

2.1.3 每张底片均应放置一个像质计。像质计应放置在胶片一侧焊缝的一端(在被检区长度的1/4左右位置),金属丝应横跨焊缝,细丝置于外侧。在临近焊缝的母材黑度均匀部位,像质计灵敏度应保证能清晰看到长度不小于10mm的符合NB/T 47013.2标准要求的11号连续金属丝影像。当像质计放在胶片侧时,应当在像质计上适当位置放置铅字“F”作为标记,F标记的影像应当与像质计的标记同时出现在底片上,且应在检测报告中注明。

2.1.4 此时的透照厚度应为打底层厚度的2倍,即30mm。在保证穿透能力的前提下,X射线检测应选用较低的管电压,根据工艺要求和曝光曲线,选择280kV管电压。

2.1.5 为防止无用射线和散射线干扰,限制照射场范围,在胶片背侧衬1~2mm铅板等措施。

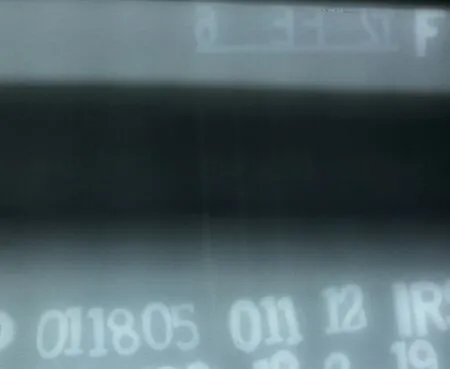

2.1.6 需要注意由于焊缝位置薄,母材厚度大,因而在射线底片上母材影像呈现白色,焊缝影像为黑色,与常规评定射线底片显示正好相反(如图3所示)。焊缝和母材厚度差较大,导致底片上影像黑度相差过于悬殊,在评定这类底片焊缝时,应采取适当措施对黑度偏低部分进行遮挡,以便更有效识别焊缝缺陷。

图3 打底焊射线检测底片

图4 超声检测声束覆盖范围示意图

2.2 超声检测

超声检测重点在于对打底焊后的部分进行有效的埋藏缺陷检测。由于受结构限制,只能采用单面单侧双K值探头进行检测。由于弯头处扫查滑动长度有限,因此尽可能选择大K值探头。为了保证管道曲面的耦合效果,选择了小直径超声波检测探头。

由于超声波探头尺寸有限,必然在其边缘发生衍射效应使声束向周围空间扩散,形成一个随距离增大而波振面面积不断扩大的声束。超声场中超声波的能量主要集中于以声轴为中心的某一角度范围内,这一范围称为主声束。由于超声能量主要集中于主声束,为了保证检测的有效性,应保证超声波主声束扩散角能覆盖整个焊接接头被检区域。工件厚度不同,结构形式不同,声束的覆盖范围也会不相同,为了能保证在有限的扫查区域内对该焊接接头进行有效检测,避免漏检和误判,通过超声模拟软件CIVA对检测参数进行了选择和优化(如图4所示),最终选择了5P6×6K3和5P9×9K2两种规格探头。

为保证该焊接接头检测效果,采用C级超声检测技术等级进行检测。检测前首先将焊接接头的余高打磨到与临近母材平齐。然后使用超声直探头将母材无缺陷处第二次底波调节为显示屏满刻度的100%,对斜探头扫查经过的母材区域检测是否有影响斜探头检测结果的分层或者其他类型缺陷。由于焊接接头厚度大于40mm,检测中还应增加直探头检测和横向缺陷检测。

2.3 磁粉检测

考虑现场操作情况,采用交流磁轭法进行检测,磁极间距100mm。选用非荧光黑磁粉,磁悬液配置浓度20g/L,选用A1:30/100型标准试片验证灵敏度。为了增强观察效果,采用了白色反差增强剂。

3 工程应用

采用该工艺对装置区域4个同类结构焊缝进行了RT+UT+MT组合检测,发现的超标缺陷及时进行了返修和复探。分次多种探伤方法组合检测的方法,避免了传统使用单一无损检测方法时存在的弊端,通过综合利用多种无损检测方法,各方法之间相互补充,充分发挥出了各种探伤方法优势,既保证了焊缝质量又提高了无损检测效率[6]。该组合检测方式在厚壁管道安装改造过程中保障了焊接接头的质量,取得了较满意效果。

◆参考文献

[1] 王昊. 12CrlMoVG、15CrMo异种钢焊接工艺分析及厚壁管道合理的焊接工艺及热处理工艺[J].化工设计通讯,2017,43(3):84+104.

[2] 肖三洪,杨延平. 厚壁管线焊缝射线及超声检测[J].石油化工设备,2010,39(5):106-108.

[3] 孙常明,王海学,张静. 超声波检测厚壁承压管道对接焊缝的伪缺陷波分析[J].内蒙古电力技术,2010,28(S2):62-64.

[4] 樊明岩,曹立新. 电站超厚壁管道对接焊接接头中间检验的一点心得[J].科技信息,2010,(12):361.

[5] 陈铭彬. 厚壁管道对接焊缝的射线探伤技术[J].中国科技纵横,2012,(24):101-103.

[6] 姜庆新,牛纬涛,古永安. 分次多种探伤方法组合检测在厚壁管道施工中的应用[J].石油化工建设,2016,(4):64-65.