涡轮增压器压气机气动性能优化及试验研究

2020-08-31李庆斌胡辽平何光清刘麟肖清

李庆斌,胡辽平,何光清,刘麟,肖清

(湖南天雁机械有限责任公司,湖南 衡阳 421005)

涡轮增压器已成为增压发动机的关键部件,随着发动机小型化以及更加严格的排放及燃油经济性的需求,用户对发动机匹配涡轮增压器后的动力性能、经济性能、环保性能等参数指标要求越来越高。相比于国五发动机,主机厂对国六排放发动机在低转速下的扭矩要求进一步提高,考虑到发动机低转速下涡轮机效率及轴承功损失增加,为了更好地实现压气机与涡轮机功率平衡,压气机效率就变得更为重要[1]。此外,发动机外特性低转速扭矩增加后,发动机外特性更靠近压气机失速区,随着海拔增加,容易导致外特性位于压气机特性范围之外。不仅如此,为了满足排放,车用柴油机EGR率增加,发动机外特性继续向小流量方向偏移,进一步降低了压气机喘振裕度,对离心压气机的设计提出了新的挑战。

近来,压气机性能优化引起了国内外学者的广泛关注。叶涛等[2]利用人工神经网络和遗传算法对叶轮进行气动优化设计,优化后叶轮的效率比原模型提高了2.01%,综合稳定裕度也得到提高。清华大学汪陈芳[3]、陈涛[4]分别提出了基于流场偏差分析优化和多工况通流设计方法,还有学者采用数值分析方法对离心压气机进行了性能优化研究[5-8]。杨策[9]从离心压气机初步设计角度提出了一种对工程实际设计具有指导意义的优化计算方法。李庆斌[10]提出了一种半斜流式压气机叶轮设计,该叶轮设计兼顾径流叶轮和斜流叶轮设计特点,使得小流量下轮毂和轮缘两侧的流场均得到较大改善,压气机稳定性得到改进。C.Xu[11-12]提出了一种压气机气动及可靠性优化设计流程,T.Ghisu[13]则使用多学科优化系统设计了一款小型径流压气机叶轮。C.Xu[14]针对一款离心压气机,通过研究叶轮子午形状及尾缘载荷分布使压气机效率得到提升。上述研究均取得了较好的优化效果,但都没有在发动机上应用。本研究针对一款国六排放带EGR发动机,在原增压器方案低速性能和排放不足、高速基本满足主机客户要求的前提下,采用流体仿真与试验相结合的办法,主要从压气机性能优化出发来进行发动机性能提升。

1 叶轮优化设计

本研究旨在对发动机低速性能进行提升,但考虑到国六发动机低速需要足够的EGR率,要求增压器涡前压力大于压后压力,方法是选取较小A/R流道涡轮箱。一方面,充分利用小流道涡轮箱低速大膨胀比做功能力强的优势,使涡前压力升高,利于EGR率的提升,保证低速性能和排放;另一方面,小流道涡轮箱引起的高速性能下降,则通过新优化压气机优越的中、高速性能来弥补。因此,本研究实则是提升压气机的中、高速性能。

离心压气机由叶轮、扩压器以及蜗壳三个主要元件构成,设计叶轮的空气动力学效率及压气机级稳态工作流量范围非常关键,而叶轮的气动性能也会影响到扩压器及蜗壳的性能。在文献[14,15]所述研究成果上,以一款现有径流叶轮产品为基础,在不改变原叶轮载荷分布基础上,仅改变出口结构,新设计了一款采用弧形出口的叶轮Design1(见图1)。该压气机稳态工作范围得到较大改进,整体性能较好满足了国五排放发动机需求,但随着排放升级,该压气机在效率方面不能满足国六发动机性能需求。

图1 Design1及Design2子午型线对比

通过对该压气机叶轮Design1从叶轮进口前缘倾斜角、轮缘shroud及轮毂hub型线、叶片角分布三方面进行气动迭代设计,新设计出Design2方案,来实现压气机稳定性及性能的整体提升。Design2叶轮三维模型见图2。

图2 Design2叶轮三维模型

叶片角分布对比如图3所示,Design2后弯角平均值要较Design1略小一些,hub线在20%子午长度即达到峰值,考虑到小型压气机叶顶间隙占据叶高比重较大,叶顶间隙损失比较严重,不宜在叶顶施加过多载荷;外加hub壁面存在较大的摩擦损失,设计时尽可能将大部分载荷集中到叶片20%~80%span区域,充分利用叶轮中部高效流动区域,以提高叶轮效率值。

图3 叶轮叶片角分布对比

2 仿真分析

采用FINE/Turbo软件包,求解三维雷诺平均N-S方程组来分析增压器压气机性能,取单个通道进行模拟,通道边界设置为周期性边界条件。叶轮拓扑第一层网格高度为0.001 mm,y+值控制在1~7之间。对叶轮网格开展了网格独立性分析,当叶轮网格数目为1 913 224时,压气机压比及效率已经基本不再随着网格数增加而发生变化,综合考虑计算精度及计算速度,建立叶轮三维网格模型,如图4所示。

图4 叶轮三维网格模型

考虑到对比分析的有效性,对两种不同结构叶轮网格拓扑节点数保持一致,网格总数保持一致。对压气机进口施加标况下绝对总压、绝对总温以及速度向量方向等边界条件,压气机出口施加质量流量边界条件。叶轮固体壁面取不渗透、无滑移、绝热的边界条件,使通过固体壁面的质量通量、动量通量及能量通量为零。判断计算是否收敛,通常以下述几个标准作为参考:全局残差下降三个量级以上;收敛准则最重要的一个参数是进出口质量流量,其相对误差应小于0.02%,且流量不再发生变化;对于定常计算,总体性能参数(效率、压比、扭矩等)都应当恒定,而不再随迭代步数增加而变化。

对Design1及Design2在8.83万,14.4万,18.8万 r/min转速各工况下的性能进行了模拟计算。图5示出压比值分布,可以看出,由于后弯角略小的缘故,各转速下Design2的压比要略高一些。效率值分布如图6所示,各转速下Design2效率较Design1高3个百分点,而在小流量下的优势随着转速升高逐渐减弱,在高速下甚至出现小流量下效率略低的情况,由于发动机基本不工作或极少工作在高速小流量区域,因此,效率略低一些对发动机性能影响很小。

图5 叶轮压比模拟值对比

图6 叶轮效率模拟值对比

3 流场分析

3.1 S2流面静压分析

选取14.4万 r/min转速,质量流量为0.11 kg/s峰值效率工况点进行流场分析。从图7可以看出,Design2从进口到出口静压的变化分隔线更倾向于shroud及hub线的法线方向,表明沿流道展向方向,压力分布更为均匀,在展向方向的二次流损失相应地减少了,利于叶轮的性能提升。

图7 S2流面静压分布

3.2 峰值效率点S1流面相对马赫数分布

从图8可以看出,Design1在整个通道存在较大范围的低能流体团,相比于Design1,Design2在主叶片压力面与分流叶片吸力面所包围区域,低能流体团面积要略大,流体损失有所增加,对叶轮性能有一定影响。

图8 S1流面90%span相对马赫数分布

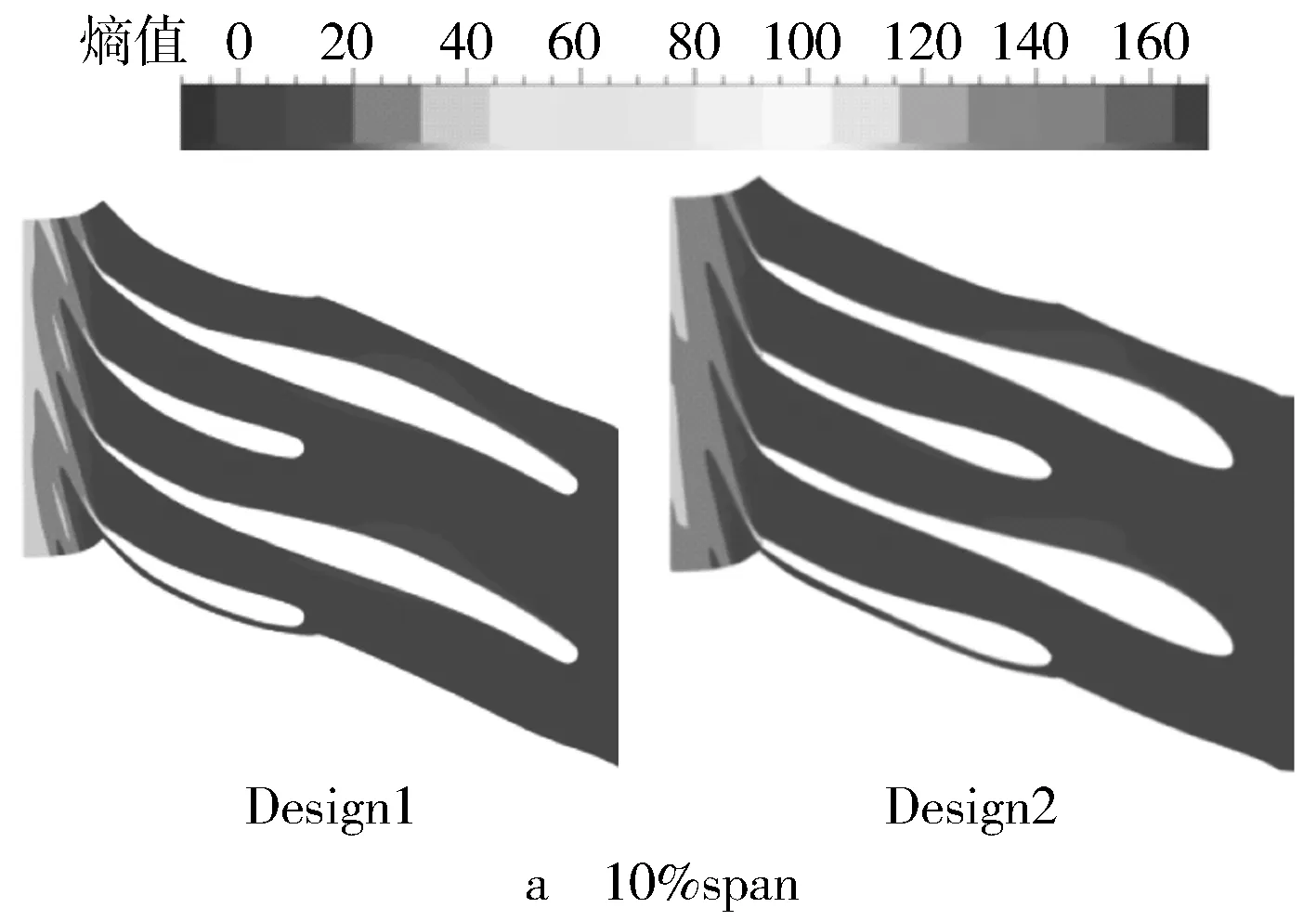

3.3 峰值效率点S1及S2流面熵值分布

从图9a可以看出,在靠近叶根区域,一般叶根载荷分配较少,流体分流损失较低,Design1在流体从叶轮出口进入扩压器之后,可能由于流体掺混损失的影响,造成出口处Design1比Design2损失略大;由图9b可以看出,Design1在叶轮进口吸力面存在些许攻角损失,同时在靠近叶轮分流叶片吸力面存在些许损失,但总体与Design1差别不大,而在叶轮出口,可能由于流体掺混损失的影响,出口处Design1比Design2损失略大;从图9c可以看出,在靠近叶顶区域,在叶轮进口及出口两个区域存在较大的损失,与图10中Design1叶轮进口及出口两个区域存在较大的熵增相对应,其原因可以从图11得知。从图11可以看出,Design1在叶顶的载荷总体要大于Design2方案,尤其是虚线框内,Design1载荷施加明显高于Design2,在叶顶区域施加过多载荷,加大了叶片压力面与吸力面的压差,使泄漏损失增加。

图9 S1流面熵值分布

图10 S2流面熵值分布

图11 90%span载荷对比

4 试验研究

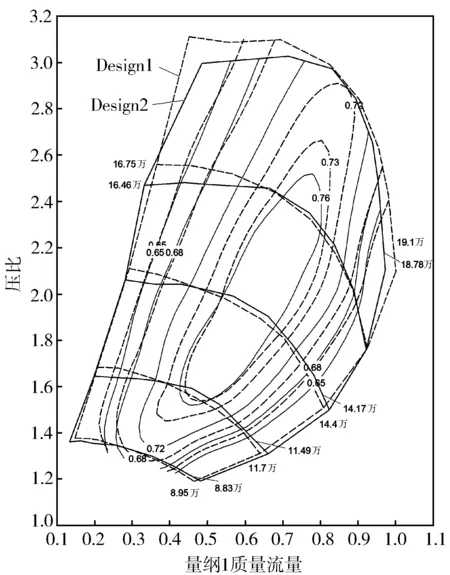

4.1 压气机特性试验

对压气机开展特性试验,试验台架测量精度具体如下:1)流量±1%;2)压力±0.5%;3)温度±0.5%;4)转速±0.5%。从图12可以看出,新设计Design2峰值效率得到有效提高,76%峰值效率圈几乎覆盖Design1方案73%峰值效率圈,各转速大流量下效率增加优势更为明显,小流量下效率几乎与Design1方案持平,验证了设计方案的可行性。

图12 压气机试验特性对比

4.2 发动机台架试验

压气机的中、高速效率提升有助于发动机高速性能改善,由于本研究侧重于改善发动机低速性能和EGR率,在进行发动机试验时,选取了一款较小A/R流道的涡轮箱,该涡轮箱流道在原A/R基础上,保持涡轮箱R基本不变的前提下,减小A值,A/R减小了约8%。

发动机台架试验是在关闭EGR阀状态下进行的,EGR率间接地通过增压器涡前压力与压后压力的差值(Δp)来表示。试验结果如图13~图15所示,发动机性能与目标值相比,低速扭矩最高提升了1.3%,低速燃油消耗率降低了1.7%,高速性能基本持平或更优,发动机在1 200~1 600 r/min转速下压差均略优于目标压差值,发动机性能和EGR水平整体满足了主机厂客户的要求。

图13 发动机试验扭矩对比

图14 发动机试验燃油消耗率对比

图15 增压器各转速下涡前与压后压力差值

5 结论

a)对现有压气机叶轮从叶轮平均子午型线和叶片载荷分布两个方面进行了优化,结果显示优化后压气机模拟峰值效率提升了3个百分点;

b)通过对压气机流场分析发现,新叶轮在叶顶间隙区域及叶轮出口掺混损失均减少,有利于压气机效率的提升;

c)对新压气机进行了压气机台架特性测试,验证了优化设计方案的可行性;发动机台架试验结果表明:与客户目标要求值相比,低速扭矩最高提升了1.3%,低速油耗降低了1.7%,发动机在1 200~1 600 r/min转速下压差均略优于目标压差值,发动机性能和EGR水平整体满足了主机厂客户的要求。