一种8AT离合器毂多孔钻工装的设计

2020-08-28李伟

摘 要:为解决薄壁件8AT离合器毂上很多不均布孔的加工难题,利用齿轮传动原理,通过连接钻床的主轴输入动力,经过齿轮传动后输出多个与离合器毂的孔数量、位置相同的输出轴,通过输出轴上的钻头加工出离合器毂上的孔。实验证明,该工装不但能一次性加工出多个不均布的孔,而且还克服了市面上现有工装只能一次性加工多个均布孔、单个加工孔效率低和采用冲压加工出来的孔在底端有毛刺等缺点,同时大幅提升了加工效率。

关键词:离合器毂;齿轮传动;输出轴;不均布

0 引言

离合器毂因是薄壁件、孔的数量多且不均布,加工困难,目前没有一个很好的加工方案,一般是利用机床冲压或钻床钻孔加工,效率低。为解决上述问题,本文设计了一款可加工多个不均布孔的工装,其主轴连接钻床的主轴,主轴底端连接一个齿轮,每个离合器毂的孔对应一个输出轴,每个输出轴连接一个齿轮,多个输出轴和主轴的齿轮啮合在一起,利用齿轮传动原理,根据离合器毂孔的中心距调节主轴和每个输出轴上齿轮的中心距,以达到同时加工多个孔的目的。经过验证,该工装满足预期功能,加工效率大大提高。

1 工装的布局设计

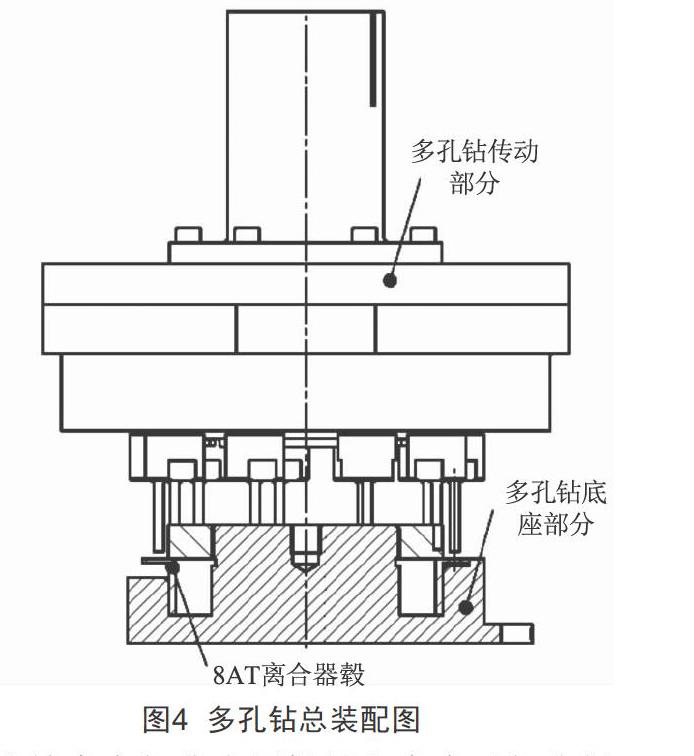

根据离合器毂外形图(图1)可知,要实现多个孔同时加工,该工装需由两部分组成,一是传动部分(图2),二是底座部分(图3)。加工时,将离合器毂置于底座上,用边A在圆周上定位(图1、图2和图3),然后用传动部分加工孔(图4)。传动部分直接连接在钻床主轴上,底座部分位于钻床工作台上,用圆螺母将离合器毂固定在底座上,便于加工件的更换,更换完后将传动部分与底座部分中心线对齐,然后进行钻孔。

2 工装的设计

2.1 基本组成

如图2所示,多孔钻传动部分由24部分组成,其中齿轮轴1的下端需根据工件要求加装不同规格的钻头。

如图3所示,多孔钻底座部分由圆螺母和底座两部分组成,工作时,将底座26通过4个光孔用螺栓和机床工作台固定。然后将离合器毂放到底座26内,用圆螺母25将离合器毂固定在底座26上,如图4所示。

2.2 组装过程

多孔钻传动部分(图2)组装如下:将支座体4放在工作台上,在图中的下方向上,再将孔卡19、锥轴承20、球轴承21按照图示装到支座体4内。然后将支座体4反向,方向如图2所示。将太阳轮3如图2所示反向,把球轴承24中的一个装到太阳轮3上,且靠近齿端。将球轴承24、太阳轮3总成装到支座体4上。最后将单键5、齿轮6、圆螺母15、止动垫圈16、球轴承17、孔卡18分别装到支座体4内。将装好的总成反向,把球轴承24、轴卡22和压盖2依次如图2所示装好。用螺栓23将压盖2固定在支座体4上。用螺钉14将支座体盖7与支座体4连接。将套筒8、连接轴9、胀紧套10、球轴承12、孔卡13如图2所示装配到一起,将其总成用标准件螺钉11和支座体盖7固定在一起。最后内部腔体需加注润滑脂。

多孔钻底座部分(图3)组装如下:该部分由圆螺母25和底座26两部分组成。将底座26通过4个光孔用螺栓和机床工作台固定。然后将离合器毂放到底座26内,用圆螺母25将离合器毂固定在底座26上,如图4所示。

2.3 工作过程

胀紧套10连接机床主轴不旋转部分,连接轴9通过单键和机床旋转主轴连接,连接轴9通过单键与太阳轮3连接。机床工作时,主轴将力传递到连接轴9上,连接轴9传递到太阳轮3上,而太阳轮3通过齿轮6和单键5将力传递到齿轮轴1上,齿轮轴1通过钻头将力传递到工件上,从而实现了工件的钻孔。因离合器毂的孔不均布,同时外圆还有几个缺口(图1),因此对离合器毂进行工件安装时,需将图1、图2和图3中的A处缺口对齐。

2.4 材料

多孔钻工装材料的选择要满足使用性能,然后再考虑成本。因此,压盖2、支座体4、支座体盖7、套筒8、胀紧套10使用铝材料来减轻重量,齿轮轴1、太阳轮3、齿轮6、连接轴9采用40Cr,单键5采用45钢。

3 結语

本工装解决了目前离合器毂孔的加工效率问题。为解决孔的不均布问题,本工装充分利用齿轮传动原理,通过齿轮的变位系数或增加惰轮来调整每个输出轴之间的距离,使输出轴之间的距离等于离合器毂孔之间的距离,以此实现一次性加工多个孔的目的。同时,工装由两部分组成,便于加工件的拆卸与安装,提高了加工效率。

[参考文献]

[1] 齿轮手册编委会.齿轮手册(上册)[M].北京:机械工业出版社,2000.

[2] 成大先.机械设计手册(第3卷)[M].5版.北京:化学工业出版社,2008.

[3] 闻邦椿.机械设计手册(第2卷)[M].5版.北京:机械工业出版社,2010.

收稿日期:2020-04-20

作者简介:李伟(1984—),男,山东莱西人,工程师,研究方向:减速机的设计开发。