重力对微圆管中H2SO4/正己烷体系流动特性影响的数值模拟

2020-08-27郑幼松

陈 超 刘 义 郑幼松

(1.四川大学化学工程学院四川省绿色化工国际科技合作基地,四川成都,610065;2.四川化工职业技术学院,四川泸州,646005)

微化工技术是始于20世纪90年代发展起来的新型化工过程强化技术[1]。微化工系统内部通道的特征尺寸属于微米级别,具有传质传热性能好、可实现连续生产和可控性强等优点,在化工、制药和新材料等领域得到了广泛的应用[2,3]。

由于微通道内部特征尺寸小,流体在微通道内的流动特性与常规的反应器相比存有很大差异。不少学者对微尺寸下流体的流动行为、流动规律以及内部流场进行了大量研究。对于不互溶的液-液体系,普遍认为在微通道中界面张力、惯性力和粘性剪切力对流体的流动特性起着主导作用[4],而重力的影响几乎可以忽略不计。然而Li等[5]在T型方管微通道中研究H2SO4/正己烷体系中液滴形成时,发现重力会影响生成的正己烷液滴尺寸。这表明在微通道中,当研究体系的密度差异较大时重力的作用不可直接忽略,可能会引起流体在运动过程中的流动特性差异。当前,还缺乏关于重力对微通道中高密度差异体系的流动特性影响的系统研究,对重力在微通道中引起流体的流动特性差异认识还不够充分,仍有待我们研究。

CFD(Computational Fluid Dynamics,CFD)技术具有成本低、能有效减少实验开销,而且能得到实验难以测量的数据和从微观角度认识和掌握流体的流动特性等一系列优点,被广泛应用于研究流体动力学行为[6,7]。鉴于此,本文在Li等[5]的研究成果上,采用相关模拟计算工具对H2SO4/正己烷体系在竖直放置的U型微圆管中的流动特性进行模拟研究,探明重力对流体的流动形态、压力分布和速度分布的影响。相关研究结果能揭示重力对酸烃两相在微通道中的流动特性的影响,为实际应用提供指导。

1 数值模拟

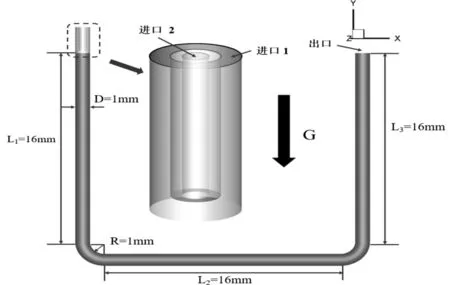

1.1 物理模型以及网格划分

U型微圆管通道的物理模型及几何尺寸如图1所示。流道由同轴入口和U型圆管两部分组成。同轴入口中进口1为环形入口,其外径为1mm,环间隙为0.225mm;进口2为圆形入口,内径为0.290mm。其中进口1作为连续相入口,进口2作为分散相入口。采用ICEM软件进行了网格划分,采用结构网格法划分了六面体网格,并进行网格无关性验证。通过对生成液滴尺寸进行比较,结果表明采用网格数约50.2万为佳。

图1 U型微圆管通道的物理模型

1.2 控制方程与参数设置

采用VOF模型基于有限体积法(FVM)求解控制方程对U型微圆管中H2SO4/正己烷体系的流动特性进行数值模拟。

整个计算流域的控制方程如下:

连续性方程:

(1)

动量方程:

(2)

本文以H2SO4和正己烷分别作为连续相和分散相流体,体积分数分别为αc和αd。由于体系只含有两相,因此αc+αd=1。当αd=0时,表明该单元中无分散相;当0<αd<1时, 表明该单元内两相共存;当αd=1时, 表明该单元无连续相。ρ和μ以两相体积平均值进行计算,如式(3)、式(4)所示:

ρ=ρcαc+αdρd

(3)

μ=αcμc+αdμd

(4)

在VOF方法中,相界面的追踪需要求解包含相函数的控制方程。本模型中不考虑连续相和分散相相间传质的影响,并且计算区域不存在源[8]。因此对于分散相控制方程可以简化为:

(5)

(6)

式中,kd为界面曲率。通常kd可以相界面单位法向量求散度获得。

kd=

(7)

模拟过程中,入口边界条件为速度入口,进口1和进口2的流速分别为0.00304 m/s和0.0252 m/s。采用压力出口,出口处表压为零,壁面无滑移。其中连续相为硫酸,密度为1845 kg/m3,黏度为41.3 mPa·s;分散相为正己烷,密度为666 kg/m3,黏度为0.420 mPa·s;两相间表面张力为0.0183 N/m,设置接触角为145°。采用SIMPLE算法对压力-速度耦合方程进行求解,动量方程选用二阶迎风格式进行求解,压力项离散选用PRESTO!算法。在模拟过程打开Implicit Body Force。两相界面捕捉采用几何重构(Geo-reconstruction)法。各输运方程收敛精度为10-3,为节省计算时间采用变时间步长进行求解,其时间步长为10-3s-10-5s。Courant数、亚松弛迭代因子等参数根据计算结果的稳定性以及收敛性选取。

2 结果与讨论

2.1 微圆管中两相的流动形态

图2 U型微圆管中H2SO4/正己烷两相的流动形态

U型微圆管通道中H2SO4/正己烷两相的流动形态如图2所示。从图2中可以看出分散相在同轴入口处在连续相剪切力的作用下生成液滴,并以弹状流在通道中流动。放大各个局部位置的液滴,观察各液滴的轮廓线,可发现在不同位置的液滴具有不同的流动形态。在经过弯道时,液滴(②)发生了明显的变形。这是由于弯道引起流体流动方向的改变所致。在竖直向下、水平和竖直向上的位置,不难发现液滴(①、③、④)的形态存有差异。竖直向上流动的液滴(④)头部凸起最尖锐,而竖直向下的液滴(①)和水平方向的液滴(③)头部均较为扁平。然而竖直向上流动的液滴的尾部最为扁平,其次是水平方向的液滴,而竖直向下的液滴尾部有微微的凸起。值得注意的是,竖直向下和竖直向上运动的液滴的左右两端是对称的,而在水平流动方向的液滴并不对称。从液滴(③)可以看到,分散相在通道上层占据更多的空间。重力是引起液滴在竖直向下、水平和竖直向上流动过程不同流动形态的主要原因。由于两相较大的密度差异,液滴在竖直向下流动时,其受到的浮力与流动方向相反,因此头部扁平而尾端凸起。而液滴在竖直向上流动时,浮力是液滴向前运动的助力,以致头部凸出和尾端扁平。在水平方向,液滴受到浮力作用而往上层流动。通过作图法,比较三个方向的液滴(①③和④)的长径比(L/D),其分别为0.911、0.911和0.922。显然,在竖直向上流动时液滴的尺寸增大。

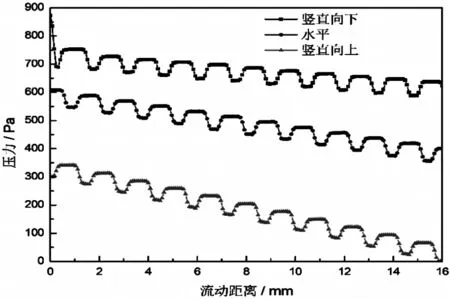

2.2 压力分析

图3 压力分布云图

图4 中心线上的压力分布曲线

图3是该通道中的压力分布云图,以帮助我们进一步了解重力对两相流动特性的影响。从图3中可以看出,随着流动距离的增加,压力不断减小。同时还可以发现在烃液滴的内部其压力总是大于周围连续相的压力。这是由于液滴的界面收缩会产生一个额外的拉普拉斯压力[10],使得液滴内部的压力较大。

分别读取竖直向下、水平和竖直向上三个方向中心线上的压力分布曲线如图4所示。从图4可以发现,在三个方向上其压力分布曲线均呈现震荡波周期性递减,这是由于粘性摩擦引起的压力线性下降。还可以发现,在竖直向下方向,其压力下降最慢,水平方向次之,竖直向上方向下降最快。由于流体竖直向下流动时,重力与流动方向相同,对于流体流动是一种助力,因此压降较小。而竖直向上流动时,流体流动要克服重力,故而压降最大。可见,重力会影响通道内流体的压力变化,竖直向下流动时有更小的压力损失。

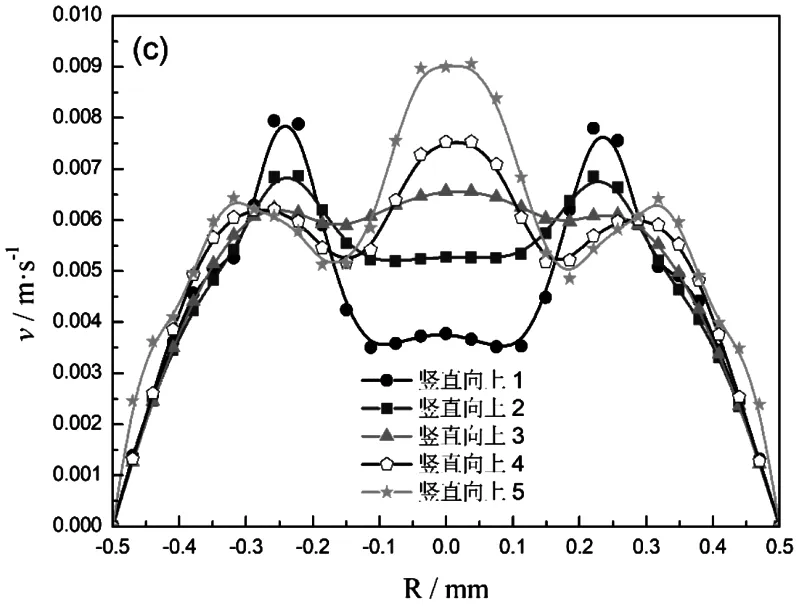

2.3 速度分析

图5是该通道中的速度矢量图。由速度矢量图可知,分散相液滴内部存有四个旋涡。这表明分散相液滴这个封闭的空间内,其内部是处于复杂流动的动态平衡,难以用来比较重力所引起的速度变化。而连续相的流动较为稳定,能较好的对比重力引起的速度场差异。因此本文分析了两液滴之间的连续相在径向方向的速度分布曲线,如图6所示。图6中标号1到5为连续相沿流体的流动方向的五个位置;R表示在中心线两侧的径向距离。不难发现,在竖直向下(6(a))、水平(6(b))和竖直向上(6(c))的连续相内,竖直向下和水平的速度近似于“M”型分布,而竖直向上方向“M”型和双“M”型速度曲线共存。该径向上不同位置的速度分布表明,不同的流动方向上连续相存在明显的速度流场分布差异。此外,竖直向下流动时连续相在径向的速度(v)集中分布在0.0043 m/s-0.0067 m/s,而水平和竖直向下时其速度分别集中分布在0.0034 m/s-0.0065 m/s和0.0051 m/s-0.0075 m/s。显然在竖直向上方向连续相的流速最高。这均反映出重力会流体内部的流场产生了影响。为了搞清楚重力是否会引起液滴宏观运动速度的改变,记录在不同时间序列下液滴的移动距离,计算得到液滴在通道的竖直向下、水平和竖直向上的运动速度均约为0.0043 m/s。因此,重力会改变通道中流体内部的流场分布,但并不会引起流体宏观运动速度的明显改变。

图5 U型微圆管中H2SO4/正己烷两相的速度矢量图

图6 连续相在径向方向的速度分布曲线((a)竖直向下(b)水平(c)竖直向上)

3 结论

本文建立了三维数值模拟模型,利用CFD方法模拟研究了重力对U型微圆管中H2SO4/正己烷两相的流动形态、压力分布和速度场的影响。结果表明:

(1)重力会改变通道中液滴的界面形态和尺寸大小,使液滴在竖直向上流动时尺寸增大。

(2)重力会对通道内流体的压力变化有影响。竖直向下方向压力下降最慢,水平方向次之,竖直向上方向下降最快,因此竖直向下流动时有更小的压力损失。

(3)重力会改变通道中流体内部的流场分布,但并不会引起流体宏观运动速度的明显改变。