适合于稠油热采实验的新型数字式回压控制系统研制

2020-08-27邢义良

邢义良,刘 文

(北京永瑞达科技有限公司)

稠油热采实验就是在实验室环境下向模拟油层提供热能,从而降低油层渗流阻力,增大油藏驱油动力,以验证开采技术的先进性和开采方案的合理性,达到更好地开采稠油和高凝油的目的[1-2]。保证稠油热采实验稳定进行、实验结果可靠性的最主要因素就是要保证实验装置能够模拟出真实地层环境的温度、压力等参数。回压系统正是整套实验装置中模拟地层压力环境的核心部件。传统的稠油热采实验回压控制系统只能在200℃、30 MPa的环境下使用,远远跟不上当下实验环境的需要,并且传统回压控制系统稳定性差、灵敏度低、自动化程度也低,这些缺点进一步制约了稠油热采实验的发展和完善。本文针对传统稠油热采实验设备回压控制系统的不足,设计了新型稠油热采实验回压控制系统,并进行了稳定性和灵敏度测试。

一、稠油热采实验传统回压控制系统

回压阀是稠油热采实验中常用的回压控制元件,由最初的弹簧膜片式结构逐步发展形成了一个适用于各种不同压力温度环境下工作的阀件系列。弹簧膜片式回压阀工作时流体从回压阀进口进入后被膜片阻挡,此时流体对膜片产生向上的压力。随着工艺技术的不断发展,诞生了一种利用随动系统提供回压的回压阀。此类回压阀抛弃了弹簧等机械弹性元件,采用气压泵作为回压动力来源,利用进气压力推动柱塞堵住流体管道通路,根据进液口液体压力的大小推动柱塞向上移动,最终打开通路,这也是目前已知的较为先进的回压系统[3-7]。

二、新型稠油热采实验回压控制系统设计

研究的回压系统首先要满足当前稠油热采的最高420℃、50 MPa的工作环境要求[8-10];其次回压系统应为实时控制的数字式回压装置,能够为实验室环境下稠油热采实验提供便利条件;最后数字式回压系统的误差不能高于常规回压系统[11-12]。

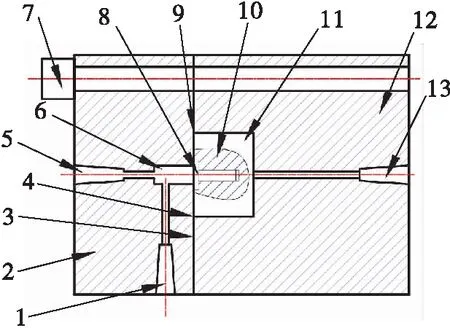

1.回压阀结构设计

在稠油热采实验中,当出口压力高于系统回压时出口瞬间打开,产出液瞬间流出,系统压力骤降。出口瞬间关闭造成系统憋压,导致系统压力骤增,系统内汽相变为液相。同时产出液间歇地流出,造成实验过程中的压差控制及产出液计量不准确,影响相渗曲线的准确性。为了弥补传统回压阀的结构缺陷[12],设计了单膜片高灵敏度回压阀(图1)。流体控制部件通过螺钉与回压控制部件连接;流体控制部件和回压控制部件通过金属蓄能环进行密封;流体控制部件和阀体膜片通过金属C型环进行密封,阀针和阀体膜片通过金属复合密封环和阀针螺帽进行压紧密封,阀针通过螺纹与阀针螺帽连接,阀针螺帽并对金属复合密封环压紧。

图1 单膜片高灵敏度回压阀设计示意图

在膜片上施加的压力是通过一个回压跟踪泵的泵压实现的。单层隔膜相对较薄,有一定的弹性,能够产生连续形变,对压力的变化反应快。保证了回压阀内不会憋压,产出液会连续不断地流出,系统回压相对稳定。

回压介质腔体内的介质给予阀体膜片和阀针螺帽一个压力,使阀针下移关闭流体入口与流体出口的通道。当流体通过入口进入到流体控制部件时对阀针有一个向上的推力,当推力大于回压介质腔体内的压力时阀针在推力的作用下将阀体膜片顶起来,阀针上移,打开流体入口与流体出口的通道,流体由出口流出。阀体膜片被阀针顶起保证了回压介质腔体内的介质与流体控制部件内的流体不窜流,阀体膜片被回压控制部件与流体控制部件紧压在金属蓄能环与金属C型环之间实现了密封和稳压调节。

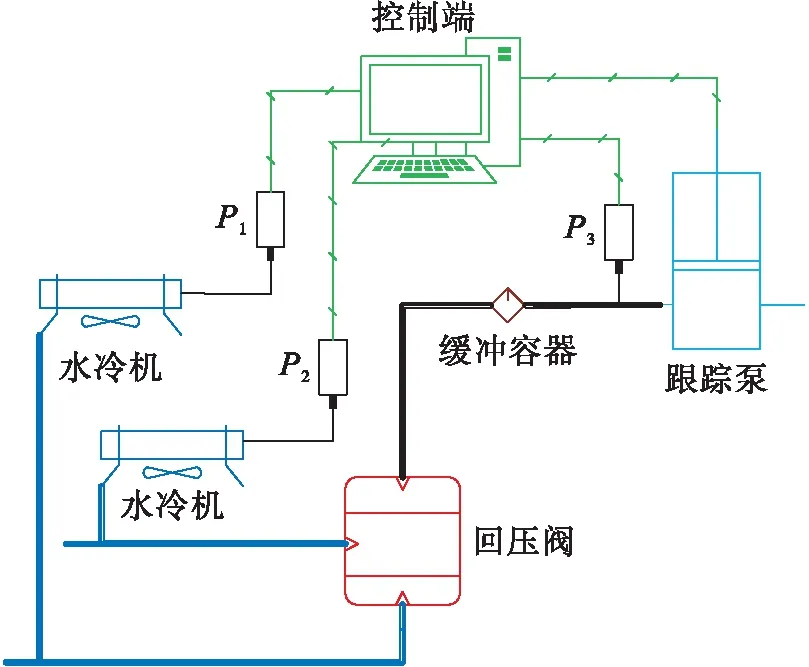

2.回压控制系统结构设计

在新型回压系统中采用回压跟踪泵随动调节的形式来调整回压参数(图2),需要实时记录系统出口压力值。但是系统出口液体最高温度达到450℃左右,而被测压力值最高可能在50 MPa,目前市场上并不存在满足测试条件的压力传感器。

图2 回压控制结构示意图

为了能够准确测量出口压力控制回压调节系统,采用了一套水冷系统用以冷却出口液体的温度,当液体温度冷却到适合测量时再进行压力测量,从而保证了测量仪器的实用性。

系统内流体通过管线注入回压阀的过程中被截取一部分液体传输到水冷设备内降温测压,压力传感器P2将回压阀的入口压力信号传输到控制端。回压阀的出口流体被截取一部分运输到水冷设备降温,通过压力传感器P1将回压阀的出口压力信号传输到控制端,控制端根据回压阀进出口压力情况控制回压跟踪泵对回压阀进行控制。压力传感器P3将跟踪泵的压力信号传递给控制端作为检测信号跟踪回压。当压力传感器P2检测的系统回压低于该温度下热水(蒸汽)的饱和压力时,压力传感器P2的信号传输到计算机,通过计算机自动控制压力跟踪泵,压力跟踪泵自动加压,使压力传感器P2跟踪压力升高,回压升高至该温度下热水(蒸汽)的饱和压力。当出口压力高于该温度下水的饱和压力时,压力传感器P2的信号传输到计算机,通过计算机自动控制压力跟踪泵,压力跟踪泵自动反向加压,压力传感器使P3跟踪压力降低,回压降低至热水(蒸汽)的饱和压力。

3.回压控制系统密封材料选择

回压控制系统需要的密封材料应满足450℃环境下长期工作并且能够重复使用的实验指标,常用的耐高温材料石墨具有较高的耐高温特性,但是弹性相对较差,不能满足对密封性的要求;氟胶密封圈在200℃以上就失去了弹性;聚四氟乙烯材料能够长期承受400℃高温,但是在这个温度下会变软失去弹性。经过系统筛查实验,最终采用复合金属材料密封圈作为密封元件进行实验。复合金属密封元件的主要材料来自不锈钢316和青铜,兼顾了高温高压下的密封要求和弹性需求。500℃高温高压烘箱的加压耐温实验结果表明,该密封材料能够长时间承受450℃高温,并能够在此温度下保证其与周边材料相似的弹性,既保证了良好的密封性,同时保证了高温高压下良好的弹性。

三、新型回压系统稳定性和灵敏度测试

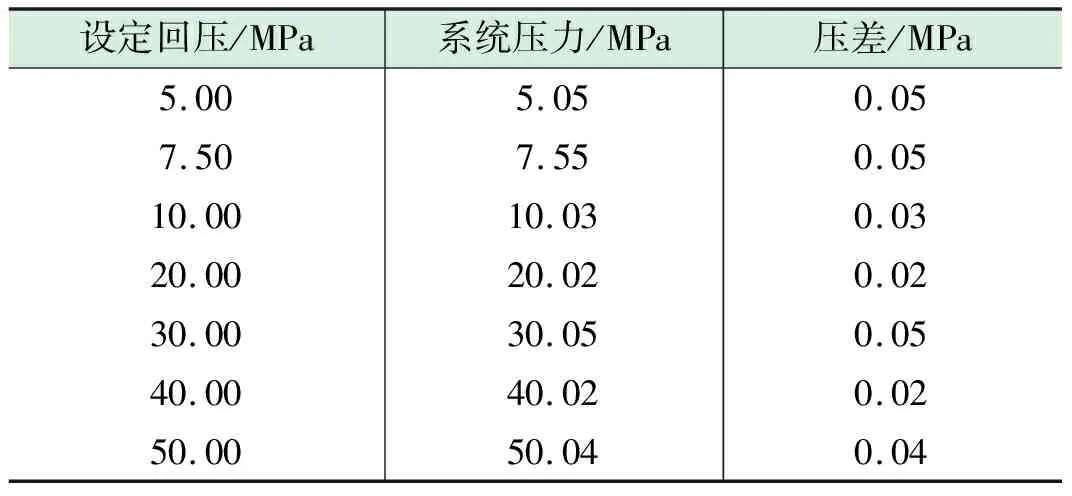

1.回压阀灵敏度测试

为了确保新型回压阀满足实验需要,对回压阀的灵敏度进行了稳态测试。在相同的温度下将回压值设定大约5 min后对系统内压力进行测试,测试部分结果见表1。从表1可以观察到稳态情况下回压阀的灵敏度始终在0.05 MPa范围内浮动,能够保证稳定的产出,提高了实验的安全性和计量结果的准确性。

表1 回压阀稳态测试结果对照表

2.回压控制系统稳定性及灵敏性测试

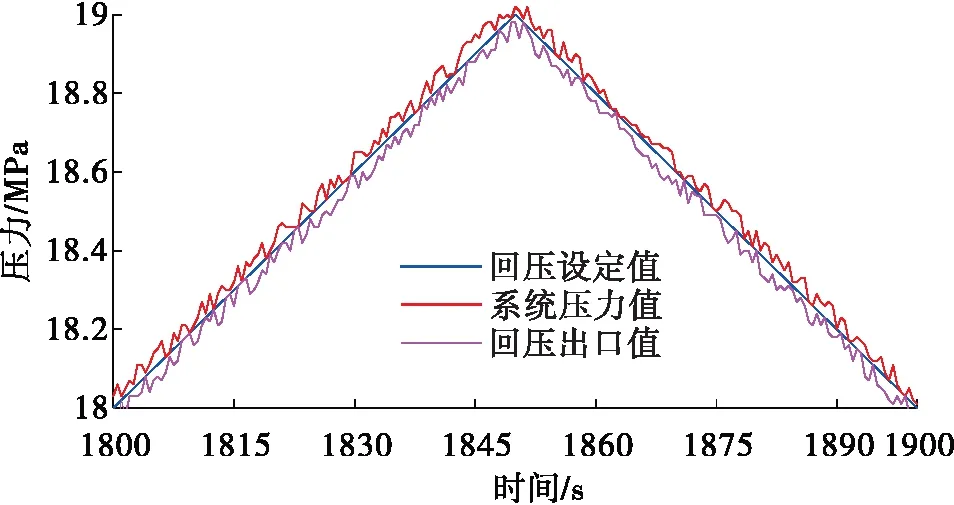

为了验证新型回压控制系统的稳定性和灵敏性,实时记录了实验过程中系统内部压力、回压设定值、回压阀出口压力,将部分实验记录汇总并绘制成压力—时间折线图,如图3。

图3 测试系统压力-时间关系图

从图3中可以看出,本文所设计的数字回压系统能够保持良好的系统随压稳定和响应灵敏度。在任意时刻系统真实出口压力与设定回压值之间存在着0.05 MPa范围内的误差,且均为正值,即该系统能够稳定地将系统流体出口压力调至系统设定的回压所需要的时间在0.5 s内,即回压系统的灵敏度为0.5 s,完全满足实验需要。

四、结论

(1)设计的数字式高温高压回压系统能够在450℃、50 MPa的环境下稳定工作,达到了业内领先的高度。

(2)回压系统的响应灵敏度为0.5 s,稳定误差在0.05 MPa内,完全满足实验需要。

(3)数字式回压系统实现了稳定产液、全自动控制和智能调节,大大降低了实验过程的安全风险,为有效地进行实验提供了卓越的保障。