航空发动机关键材料服役性能“积木式”评价技术浅析

2020-08-27李兴无中国航发航材院

■ 李兴无/中国航发航材院

航空发动机材料工作环境十分苛刻,同时承受着高温、高压、高转速和燃气腐蚀带来的负面作用。由于航空发动机长期在这种“极限”条件下工作,对材料有着特殊和严格的要求,因而材料服役性能评价在航空发动机发展中占有突出地位,针对复杂服役环境下材料力学性能的“积木式”(building block approach)评价技术则是航空发动机关键材料技术的重要组成部分。

为使航空航天飞行更加安全和经济,美国国家航空航天 局(NASA) 自1990年起系统地开展了一系列共性技术研究,旨在提高航空航天器安全飞行寿命和可靠性、减轻质量等[1]。NASA兰利研究中心(Langley Research Center)开展了大量从概念设想到全尺寸测试的研究项目。这些项目一般经过选材与工艺路线确定阶段、试样的测试与分析阶段(包括带缺陷试样的性能测试)、元件及模拟件在复杂载荷下的性能测试与分析阶段、结构件的全尺寸测试分析阶段等标准研发流程。这一系列过程被称为“积木式”验证,被广泛应用于飞机机体、机翼和垂尾等部件的研发工作中。

图1 航空发动机材料服役性能“积木式”评价模式

“积木式”评价理念同样在航空发动机领域得到重视和深入发展。由于测试过程的复杂性和数据的敏感性,GE航空集团与普惠公司等航空发动机公司的相关研究工作一直都低调进行,只是在与军方关系密切的资料中明确强调了“积木式”评价技术在航空发动机结构完整性领域的重要性[2]。实际上,GE航空集团和普惠公司作为相关研究的深度参与者,针对发动机关键材料系统开展了“标准试样→元件/模拟件→全尺寸零件”的“积木式”考核验证,积累了大量宝贵的试验数据,并在内部形成了完整的材料服役力学性能评价方法、测试标准和寿命预测软件,研究成果为美国第四代军用发动机的服役可靠性、耐久性和维修性提供了坚实的理论依据与技术支撑。

应用于航空发动机关键材料的典型“积木式”评价技术如图1所示,通过标准试样、元件、特征模拟件和零件等4个不同的递进式层级进行评价,每一层级的研究结果直接支持下一层级的研究工作,随着层级的递进,结构越来越复杂,涉及的影响因素也越来越多,但是试验数量会逐渐减少,同时在每一层级的研究工作中都强调仿真和试验测试的结合[3]。本文通过对“积木式”逐层级材料服役性能评价的发展历史、研究现状与发展趋势的研究,总结出了促进航空发动机材料服役性能评价技术发展的主要措施,供各方参考。

“积木式”评价技术的发展历程

早在20世纪70年代,美国就认识到仅采用标准力学性能试验很难真实地表达材料在复杂服役环境下的力学行为和失效机理,基于标准试样建立的寿命预测模型的准确性严重不足。为系统解决这一技术难题,由NASA和美国空军牵头,实施了多个专门的航空发动机技术发展和验证计划,并将所取得的研究成果纳入航空发动机结构完整性大纲,为航空发动机高可靠性发展奠定了坚实的技术基础。其中,对材料“积木式”评价技术影响较大的两个重要计划是发动机热端部件技术(Hot Section Technology,HOST)计划和国家涡轮发动机高周循环疲劳科学与 技 术(High Cycle Fatigue,HCF)计划[4-5]。

HOST计划

1980—1987年, 由NASA牵 头组织,研究机构、高校、企业共同实施了著名的HOST计划[6]。该计划围绕多因素耦合下各向同性/各向异性材料耐久性的关键问题,从测试技术、燃烧、传热、结构分析、疲劳与断裂、表面防护等6个方面进行了全面系统研究。以叶片用各向异性单晶材料为例,HOST计划包含了以下8项基本任务:材料/涂层选择和制备、候选寿命模型和本构模型的选择、第一级验证试验、寿命模型和本构模型的修正、第二级验证试验、寿命模型和本构模型的最终选择、对主要单晶合金PWA1480的元件级验证、候选单晶材料的评价。在各向同性高温合金方面,HOST计划包含了材料/涂层/零件选择和制备、候选寿命模型的筛选、寿命模型的优化、验证试验以及研究报告等5项基本任务。

HOST计划中针对不同材料的应用研究遵循一条共同的途径。首先通过基本力学性能试验,研究拉伸、持久/蠕变、等温疲劳等材料本征力学行为,在测试过程中基于发动机实际工况确定边界条件和测试方案,从而使试验结果更好地揭示材料失效机理。然后逐步考虑包括气动热力环境、热机械疲劳载荷、结构特征、涂层等真实服役工况,利用模拟试验和计算机仿真技术,评估并发展新的材料元件/模拟件寿命模型。最后对比力学性能试验结果,特别是与基准数据进行比较,验证新寿命模型的预测能力。

得益于HOST计划的顺利完成,美国发展了发动机关键材料的统一力学本构和损伤寿命模型,建立了热机械疲劳试验方法以及带热障涂层和抗氧化涂层材料的寿命分析与试验方法,为进一步提高航空发动机涡轮前温度、热端部件耐久性和可靠性等奠定了良好的基础。

HCF计划

随着以HOST计划为代表的研究成果纳入航空发动机结构完整性大纲,美国航空发动机因低周循环疲劳、应力断裂等引起的事故大幅度降低但,因振动引起的高周循环疲劳故障日益突出。1994年,由美国空军研究实验室(AFRL)牵头,海军、陆军、NASA等部门联合发起了HCF计划。HCF计划从各向异性力学性能、表面状态、频率效应、微动损伤等方面开展了与材料服役性能“积木式”评价密切相关的理论分析和试验研究。HCF计划在实施过程中还和高性能涡轮发动机技术(IHPTET)计划(由美国国防部、空军、海军、陆军、NASA和发动机公司等自1988年实施)的研究成果相互借鉴与支撑。HCF计划除了考虑在研和在役发动机的故障问题,尤为重视先进发动机因特征结构、材料和工艺带来的结构完整性问题。HCF计划总投资1.34亿美元,其中IHPTET计划和AFRL各出三分之一,工业部门出四分之一,其余由NASA和美国国防部制造技术计划(Man Tech)承担[4]。

HCF计划充分研究了外物冲击、微动磨损、制造缺陷、低周疲劳等因素对钛合金、高温合金等发动机关键材料高周疲劳性能的影响,高周疲劳性能评估也从经典古德曼(Goodman)曲线图(安全区—不安全区)发展到考虑缺陷容限能力的疲劳极限预测方法。

航空发动机结构完整性大纲

在总结前期(1970—1980年)发动机设计、使用和管理经验教训和专项研究基础上,美国于1984年11月颁布了第1版《发动机结构完整性大纲》(Engine Structural Integrity Program,ENSIP,简称《1783大纲》)。为了保证发动机具有良好的结构特性,《1783大纲》提出了设计所需资料、设计分析/材料特性及研制试验、零部件和核心机试验、发动机地面和飞行试验、发动机寿命管理等5方面任务和具体内容。《1783大纲》首次突出强调了发动机预研、设计与研制、生产和使用的全生命周期理念。

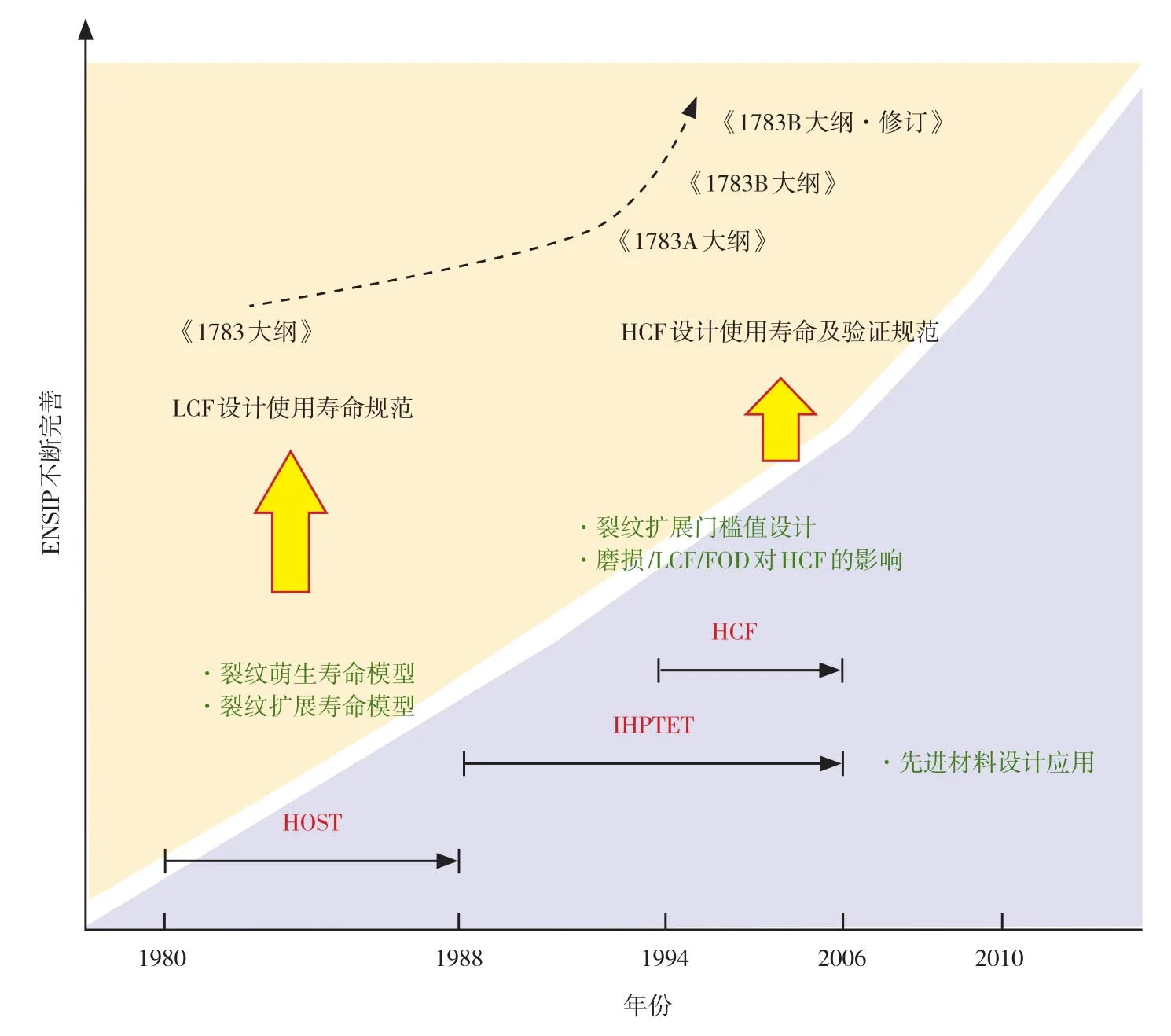

HOST、HCF等相关重要研究计划的研究成果在航空发动机结构完整性大纲的多次改版和修订中得到了充分体现(如图2所示)。在总结HOST研究计划成果和发动机设计使用经验教训基础上,于1997年3月颁布了第2版《发动机结构完整性大纲》(简称《1783A大纲》)。《1783A大纲》的“设计使用寿命”条目中对热端部件、冷端部件、消耗件、轴承、附件分别通过分析和试验确定其设计使用寿命,并给出了当时正在投入使用的F119发动机设计使用寿命。

在总结HCF研究成果基础上,美国于2002年2月颁布了第3版《发动机结构完整性大纲》(简称《1783B大纲》)。与《1783A大纲》相比,《1783B大纲》主要增加了振动与高周循环疲劳方面的要求和经验教训,大量篇幅给出高周循环疲劳设计、试验验证指南,最突出的有3点[7]:细化了高周循环疲劳的模式和要求,提出高周循环疲劳的分析和验证要求;细化了高周循环疲劳寿命设计要求,从振动模态与频率、振动应力与材料和构件的疲劳强度等方面提出高周循环疲劳寿命的分析和验证要求;强调概率损伤容限设计思想。

图2 美国国家研究计划及其对发动机结构完整性大纲的影响

HOST与HCF计划帮助设计人员加深了对材料在近服役条件下力学行为本质的理解,发展了一系列高精度的寿命预测与设计分析方法。美国于2004年对《1783B大纲》进行了第二次修订,强调单晶取向、热梯度与机械载荷耦合对材料疲劳、蠕变等涉及结构完整性性能的影响,使单晶涡轮叶片的设计与性能预测更加准确与可控。另外,《1783大纲》A.4.6中还提到,在发动机设计选材和详细设计时就要进行充足的材料结构性能试验,以防止发动机研制中后期出现重新设计、反复验证或替换材料、武器系统有效性下降等巨大风险。总体而言,材料的试验费用相比整机试车或部件试验要小得多。

“积木式”评价技术发展的关键措施

对材料的“积木式”评价技术影响较大的HOST和HCF计划的顺利完成,与相关机构在技术和管理方面所采取的以下有力措施密不可分,具有较高的借鉴价值。

一是开展有针对性的系统试验工作。为获得可靠的寿命预测模型,HOST和HCF计划中系统安排了大量试验工作,为材料和结构寿命模型研究提供了强有力的支撑。

二是高精确性的试验技术。利用透射电子显微镜(TEM)和扫描电子显微镜(SEM)完成试样的微观组织结构分析、利用覆膜技术确定裂纹萌生寿命、利用超声波测量法测定PWA1480的弹性模量、利用电火花方法制备含小裂纹试样等。

三是非标试件的设计与应用。在原有标准试样基础上,重新设计LCF棒状试样和单轴管状试样、带涂层的平板试样、未喷涂的光滑和缺口疲劳试样、带孔试样、微动疲劳试样等。利用非标试件的性能及规律评价材料服役性能。

四是强调试验数据的完整性。寿命预测研究中的试验数据被完整系统地记录在报告中。疲劳试验数据通常包括试验条件描述、材料的应力应变响应、试样在不同载荷下的循环数、断口照片等。

五是强调模拟仿真的重要性。HCF计划在开展大量试验研究的同时,同步进行有限元等模拟仿真,并将试验数据与模拟结果系统比对,为后续建模过程中逐步减少试验量提供支撑。

六是建立专门的实验室。包括在NASA格伦研究中心建成了一个先进的高温疲劳和结构研究实验室,在普惠公司建立了材料与力学工程中心。

“积木式”评价技术发展趋势及展望

针对航空发动机关键材料服役性能的“积木式”评价技术,被证明是推动关键材料应用于航空发动机以及提高航空发动机结构完整性的高效率技术模式。同时,具体的技术细节也成为各航空发动机行业的核心技术而被严格保护。因此,在共性技术基础研究方面适当开放合作,同时在元件/模拟件非标试验与研究领域由各发动机公司主导并形成核心知识产权,将会是发动机材料“积木式”评价技术在未来发展中的新常态。在我国航空发动机研制的发展历程中,在发动机结构完整性研究及应用方面积累了一定的经验和教训,但以发动机材料“积木式”评价作为结构完整性研究的关键内容,未得到足够重视,我国在航空发动机结构强度评估与寿命校核过程中主要参考标准试样的力学性能测试数据。基于在该领域的发展经验,国内在发展发动机材料“积木式”评价技术方面需要突出重点和持续跟进,未来重点研究和发展方向主要包括以下几个方面。

一是搭建复杂服役环境下材料及特征结构件力学行为研究所需的试验平台和模拟环境,使试验条件与发动机叶片、涡轮盘等关键件特征部位的温度场、应力场、载荷模式等高度一致。

二是开展特征元件、模拟件在复杂服役环境下的力学行为试验研究和模拟仿真,突破多因素耦合下各向同性/各向异性材料力学性能表征与评价关键技术,形成材料近服役力学性能评价方法、测试标准、数据库等。

三是基于材料(含元件、模拟件)损伤及演化的物理机制,建立考虑材料微观组织与力学特性、宏观几何特征、零部件加工工艺过程等因素的材料寿命模型,发展典型材料服役寿命计算方法及软件系统。

四是通过“设计→材料→制造→考核验证→装机应用”的一体化技术验证,建立发动机关键材料应用评价技术体系。

结束语

在对发动机设计性能指标要求大幅度提升的背景下,系统性开展航空发动机材料“积木式”评价技术研究是推动发动机结构完整性设计的基本要求,是航空发动机关键材料技术研究的重要组成部分,也是提高发动机可靠性、稳定性与经济性的重要保障。航空发动机材料“积木式”评价技术的深入发展,将推动我国发动机正向设计水平和长时服役可靠性的提升。