高耐碱表面活性剂的开发及在工业清洗中的应用

2020-08-24张冬喜李新钰张志刚郭禹含李晓茜许光文

张冬喜, 李新钰, 石 磊, 王 岩, 张志刚, 郭禹含, 李晓茜, 许光文

(1.沈阳化工大学 能源与化工产业技术研究院, 辽宁 沈阳 110142; 2.沈阳化工大学 理学院, 辽宁 沈阳 110142; 3.沈阳化工大学 化学工程学院, 辽宁 沈阳 110142;4.沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

表面活性剂是指少量加入便能使溶液界面状态发生明显变化的物质,具有双亲性,一端为亲水基团,另一端为疏水基团,在化工和轻工中广泛应用.在金属表面处理领域,由于冷轧钢板或金属工件保存过程中需防腐处理,即表面涂抹油脂,因此,使用前需进行脱脂和表面清洗.金属脱脂清洗的目的是清除金属表面的油脂,为电镀、涂装或其他金属防护处理提供洁净的金属表面.因此,清洗剂筛选和清洗效果好坏,不仅关系到金属工件的性能和质量、耐腐蚀程度和使用寿命,也涉及能源消耗、安全及环保等问题,直接影响生产过程各工序顺利进行[1].但关于金属表面脱脂研究报道较少,脱脂剂复配增效作用机理研究不够深入.

传统去除油污的方法包括有机溶剂法和碱液洗涤法.有机溶剂法大多采用煤油、汽油等石油产品,醇酮以及三氯乙烯,三氯三氟乙烷等氟氯溶剂型清洗剂[2].使用这些有机溶剂的清洗效果虽然很好,但它们具有易挥发、易燃和易爆等性质,安全性较低,而且对人体的中枢神经系统有较强的刺激性,长期接触会引起神经衰弱等疾病.同时,含氟溶剂使用也被认为是导致臭氧层破坏和地球变暖的因素之一[2-4].碱液洗涤法清洗油污所需温度高,清洗能力差,而且清洗后金属表面容易生锈,清洗完毕后的废液对环境造成一定污染[5].因此,这两种传统除油方法都将逐步被替代.

水基清洗剂有效克服了有机溶剂法和碱液洗涤法的缺点[6],已经成为金属清洗行业研发的热点.水基金属清洗剂具有以水代油、节省能源、不危害操作者健康、污染少、环境友好、不易燃烧(安全)和清洗成本低等一系列优越性,近十年来在我国得到迅速发展[1,7-8].水基金属清洗剂是以水为溶剂,复配表面活性剂为去污主体,添加多种助剂组成洗涤剂[9].表面活性剂作为水基清洗剂的主要成分,通过吸附、乳化和分散等作用达到去除油污的目的[10-15].清洗剂中的助剂具有多种功能,是通过各种方式提高表面活性剂清洗效果的物质,如有机助洗剂羧甲基纤维素钠、无机助洗剂NaOH和Na2CO3等[14,16-17].

水基金属清洗剂除油脱脂机理[18-19]是:非皂化性油脂被表面活性物质乳化而分散在水中,而皂化性油脂能与碱发生皂化反应生成可溶于水的肥皂和甘油.在水基清洗剂除油过程中,碱是参与皂化反应的主要成分.当其质量浓度过低时,皂化反应不彻底,除油效率低;过高时,易使表面活性剂析出,皂化产物溶解困难,清洗效果不佳[18].此外,在金属清洗过程中,不可避免会产生大量泡沫.泡沫的存在不仅影响去污效果,还难以漂洗,容易残留[20],而高浓度碱的存在会起到抑泡作用[21].因此,开发耐碱性高、经济性好、环境友好的水基清洗剂对提高金属清洗效果和效率具有重要意义.为达到上述目的,常将两种或多种表面活性剂复配使用,起到“协同”增效作用[22].与各单一组分相比,混合物具有更优越的界面性能,如更低的表面张力、更强的乳化性、更高的润湿性和更好的增黏性等等.

本文系统地考察了单一类别表面活性剂耐碱性和多元复配表面活性剂耐碱性变化规律,并对耐碱性变化原因与有机分子结构之间的关系进行了深入研究.进而采用2种或者3种表面活性剂进行复配,目的使其同时具有较高耐碱性和较好的去污能力.室温下,三元复配脱脂剂在清洗液中质量分数为3 %时,脱脂率即达到100 %,清洗效果极佳.

1 实验部分

1.1 实验药品与仪器

阴离子表面活性剂:芳香族环氧乙烷磷酸酯钾盐H66-1(工业级)、H66-2(工业级),H66-1 和H66-2是不同厂家生产的同一类型表面活性剂;苯酚乙氧基磷酸酯钾盐PPE1040K(工业级)、PPE1040(工业级);十二烷基二苯醚二磺酸钠2A1(工业级).两性表面活性剂:烷基羟丙基磺基甜菜碱ASC(工业级);烷基羟乙基丙氨酸单钠盐AMALF70(工业级)、AMALF60(工业级).非离子表面活性剂:烷基糖苷APG0810(工业级)、APG06(工业级);辛基苯基聚氧乙烯醚X-100(化学纯,国药集团化学试剂有限公司);壬基酚聚氧乙烯醚610(工业级);腰果酚聚氧乙烯醚BGF-10(工业级);异构醇油酸皂DF-20(工业级).NaOH(分析纯),国药集团化学试剂有限公司;工业油,主要成分是矿物油以及部分动植物油脂混合物;无水乙醇(分析纯),天津市富宇精细化工有限公司.

101-0型A数显电热恒温鼓风干燥箱:工作电压220 V,功率1.6 kW,最高温度300 ℃,上海锦屏仪器仪表有限公司;FA2004型电子天平:精度0.1 mg,称量范围200 g,上海上天精密仪器有限公司.

1.2 表面活性剂复配

(1) 二元复配表面活性剂

同类别复配表面活性剂:将PPE1040K和H66-2、H66-2和2A1、PPE1040K和2A1、ASC和AMALF70、APG0810和X-100、APG06和X-100、APG06和BGF-10混合,复配质量比都是1∶1.

不同类别复配表面活性剂:将H66-2和X-100、PPE1040K和X-100、PPE1040K和610、PPE1040K和APG0810、PPE1040K和BGF-10、H66-2和AMALF70、PPE1040K和ASC、PPE1040K和AMALF70、ASC和610、AMALF70和X-100、AMALF70和610、AMALF70和BGF-10以及AMALF70和APG0810混合,复配质量比见表4.

(2) 三元复配表面活性剂

PPE1040K+610+APG0810、PPE1040K+X-100+APG0810和PPE1040K+X-100+APG06,复配质量比都是2∶1∶2,PPE1040K+BGF-10+APG06复配质量比5∶1∶5.

(3) 配制脱脂剂

将不同比例的表面活性剂复配混合均匀后倒入一定量水中,搅拌均匀后,缓慢加入一定量氢氧化钠搅拌至完全溶解,静置冷却至室温.脱脂剂具体配方如下:

脱脂剂A配方(质量分数):水66 %,NaOH 32 %,表面活性剂2 %[m(PPE1040K)∶m(610)∶m(APG0810)=2∶1∶2];脱脂剂B配方(质量分数):水68 %,NaOH 30 %,表面活性剂2 %(同配方A);脱脂剂C配方(质量分数):水66 %,NaOH 32 %,表面活性剂2 %[m(PPE1040K)∶m(X-100)∶m(APG06)=2∶1∶2];脱脂剂D配方(质量分数):水68 %,NaOH 30 %,表面活性剂2 %(同配方C);脱脂剂E配方(质量分数):水68 %,NaOH 30 %,表面活性剂2 %[m(PPE1040K)∶m(BGF-10)∶m(APG06)=5∶1∶5];脱脂剂F只有与配方D同质量的X-100和NaOH以及水.

1.3 评测方法

(1) 单一表面活性剂耐碱上限的测定

质量分数为1 %表面活性剂耐碱上限测定方法:取0.2 g表面活性剂加到14.8 g去离子水中,充分溶解后再加入5 g NaOH固体.搅拌观察溶液溶解情况,若溶液为澄清,不析出,表明该表面活性剂在质量分数为25 % NaOH水溶液中稳定,继续加少量NaOH至溶液刚好浑浊,不再清澈.浑浊前加入的NaOH质量分数即为该单一表面活性剂质量分数为1 %时的耐碱上限.

质量分数为2 %表面活性剂耐碱上限测定方法:a.按照质量分数为1 %表面活性剂耐碱上限测定方法测定表面活性剂质量分数为2 %时的耐碱上限;b.向已加入质量分数为1 %表面活性剂的耐NaOH极限浓度溶液中,再加入质量分数为1 %表面活性剂,若溶液变为澄清,继续加NaOH直至溶液浑浊,不再清澈.浑浊前NaOH质量分数即为质量分数为2 %表面活性剂的耐碱上限.

(2) 复配表面活性剂耐碱上限的测定

方法同质量分数为2 %表面活性剂耐碱上限测定的方法a.

(3) 脱脂剂清洗性能的评价方法

采用分析天平准确称量乙醇擦拭后的清洁钢板质量(m1),将钢板一面均匀涂抹工业油,放入鼓风干燥箱中120 ℃干燥30 min;再次称量干燥后的带油钢板质量(m2),并放入不同配方配制的脱脂剂中静置30 min;用去离子水漂洗3次,再次放入120 ℃烘箱中干燥3 h,室温下称量钢板质量(m3).重复上述实验过程3次,计算脱脂率并取算数平均值.脱脂率用于衡量不同配方脱脂剂的清洗效果,采用失重法计算[23],公式如下:

脱脂率=[(m2-m3)/(m2-m1)]×100 %.

(4) 脱脂剂发泡性能的测定

室温下把10 mL脱脂剂置于试管中,手动振荡试管1 min,振荡幅度保持一致,测量并记录溶液泡沫高度,静置30 min后再次测量并记录溶液泡沫高度.每组脱脂剂重复上述实验3次,记录每次泡沫高度并取算术平均值.

2 结果与讨论

2.1 单一表面活性剂耐碱性影响规律

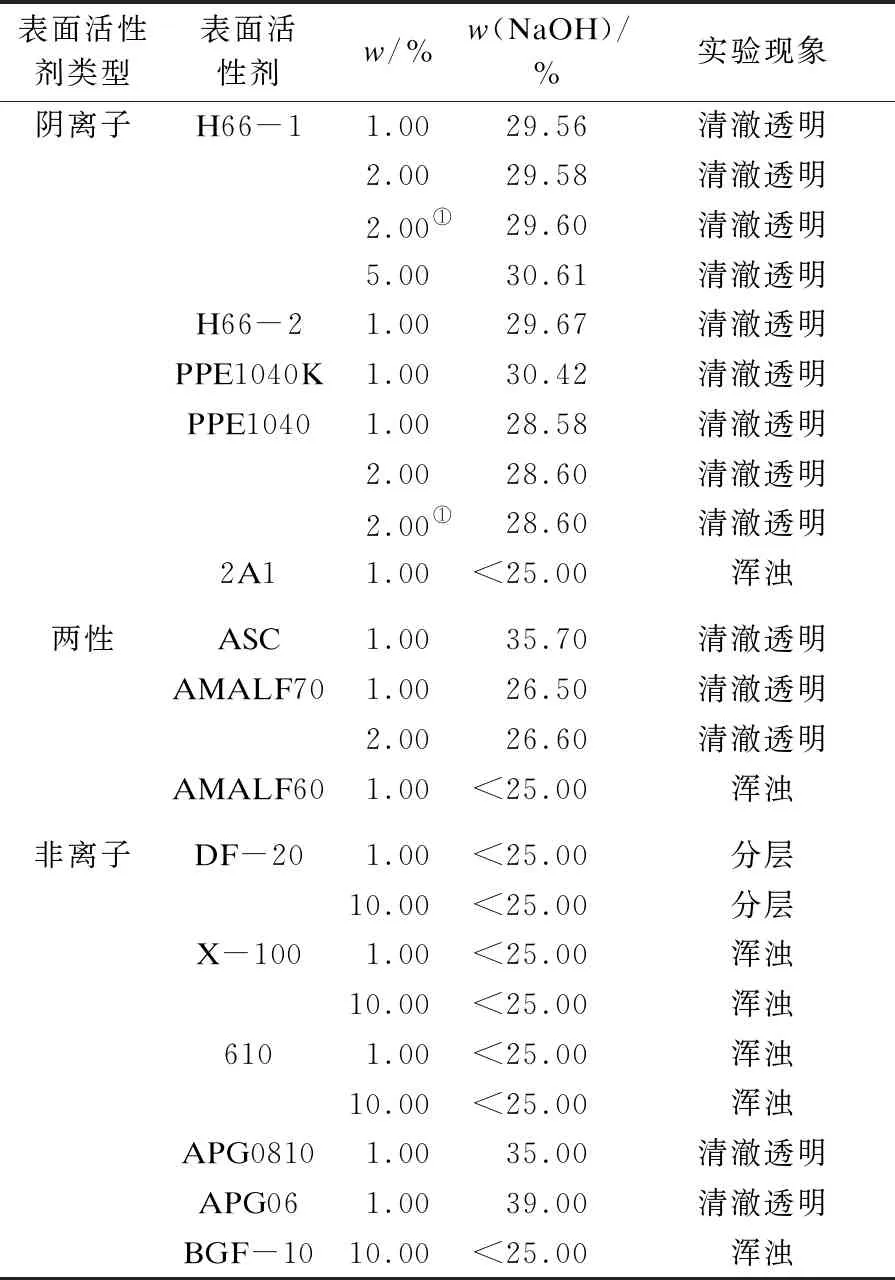

采用1.3(1)中单一表面活性剂耐碱上限测定方法测定不同表面活性剂的耐碱上限,结果如表1所示.从表1中可以发现:增加单一类别表面活性剂含量,其溶液耐碱上限略有提升,但变化不明显.这归因于随着阴离子表面活性剂浓度增加,每个表面活性剂分子能够接触到的Na+和OH-离子数量减少,因此耐碱性略微增加.向已加入质量分数为1 %的H66-1或PPE1040表面活性剂的NaOH耐碱极限溶液中再加入质量分数为1 %的H66-1或PPE1040,两者耐碱上限为29.60 %和28.60 %,与直接加入质量分数为2 %的H66-1或PPE1040表面活性剂测出的耐碱上限(29.58 %或28.60 %)相比基本一致.显然,单一表面活性剂添加方式对表面活性剂的耐碱性几乎没有影响.

表1 不同类别表面活性剂耐碱上限

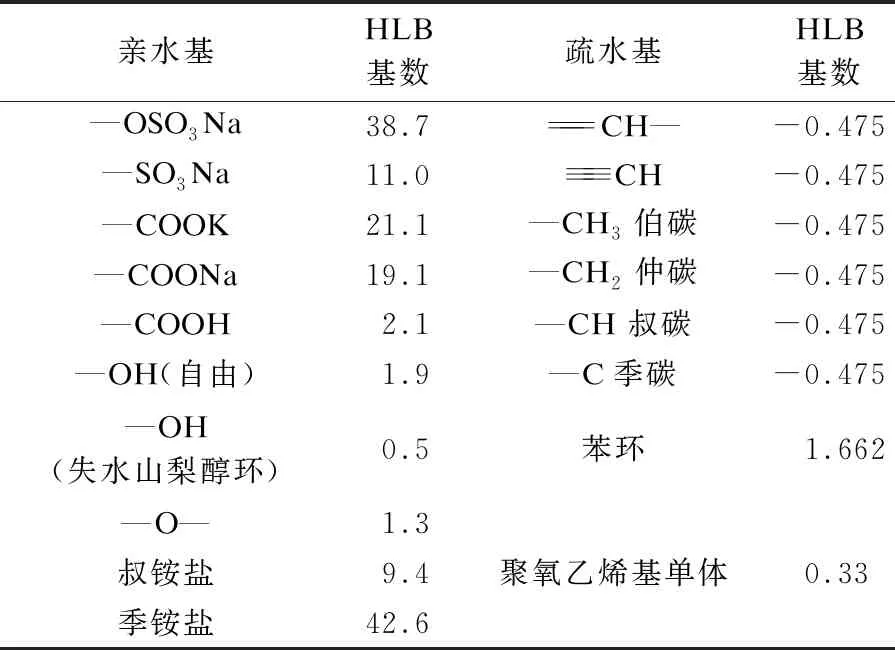

在NaOH溶液中,由于阴离子表面活性剂亲水头基所带的负电荷的静电作用吸引相反电荷Na+,形成离子氛,Na+离子氛又吸引体系中过量的OH-,形成OH-离子氛[24-26]. 随着碱浓度增加,Na+和OH-与表面活性剂亲水头基之间吸附作用增强,使得表面活性剂更易形成胶束进而聚集析出,导致溶液出现浑浊或者分层的现象[27].H66、PPE1040K以及PPE1040分子结构如图1所示,H66与PPE1040K分子均由亲油的苯酚乙氧基和亲水的磷酸根构成,二者结构几乎一致,但是H66疏水基上比PPE1040K多一个甲基官能团,如表2所示,—CH3的HLB值为-0.475,显然H66整体疏水性强于PPE1040K,更易形成胶束,所以H66耐碱性小于PPE1040K.

表2 部分不同亲、疏水基官能团HLB值

由图1可知,PPE1040与PPE1040K只有亲水头基不同,分别是—OPO3H和—OPO3K.在氢氧化钠溶液中,PPE1040亲水头基中的H+首先被OH-中和生成—OPO3Na.由于Na+半径明显小于K+半径,亲水基—OPO3Na的双电层平均厚度比—OPO3K薄,使得PPE1040亲水头基离子氛间排斥作用小于PPE1040K,导致PPE1040亲水头基间距离更近,更容易形成胶束并聚集析出,所以PPE1040耐碱性要低于PPE1040K.阴离子表面活性剂2A1的结构如图1所示,亲水基为两个—SO3Na(HLB值为11.0),各自连接苯环(HLB值1.662),并由一个醚键(HLB值1.3)连接,其中一个苯环对位连接C12长链(HLB值近似为-0.475×12=-5.7)疏水端,其官能团的HLB值之和为19.262.通过初步计算,H66、PPE1040K或PPE1040官能团HLB值之和近似在39~42之间.因此,2A1疏水性明显比H66、PPE1040K和PPE1040强,更易受到NaOH影响形成胶束,耐碱性差.

图1 H66、PPE1040K、PPE1040和2A1分子结构

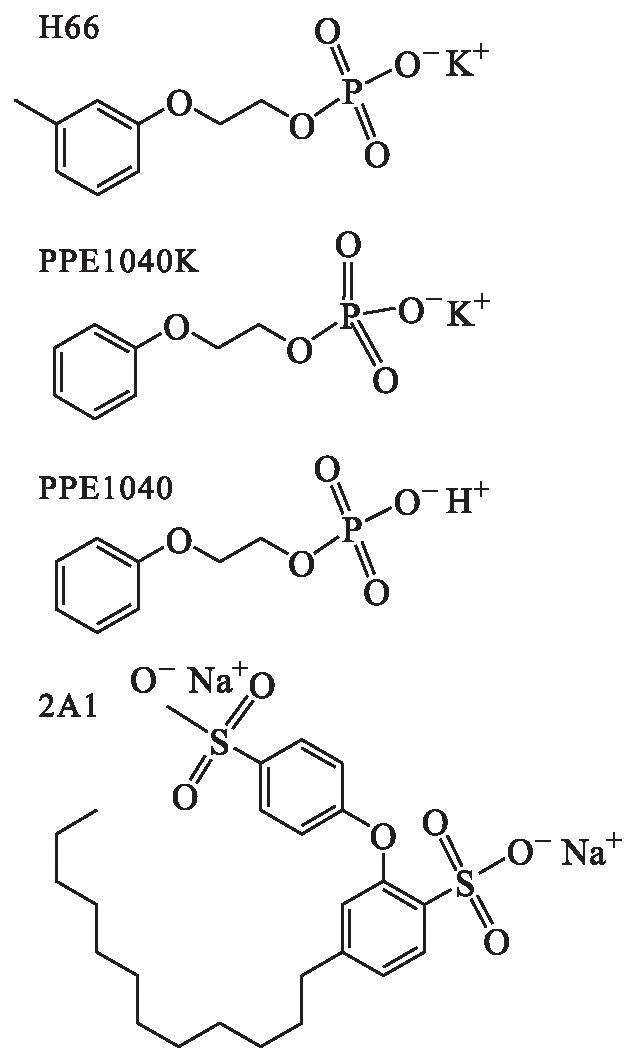

两性离子表面活性剂ASC和AMALF70结构如图2所示,ASC亲水头基是羟丙基磺酸钠,连接季胺基(HLB值约为42.6),季胺基另一端连有一个羟丙基,疏水基是一个C4链,疏水基和亲水基间由醚键连接(HLB值1.3),分子内两个—OH也间接提升ASC亲水性,其官能团HLB值之和为51.1.相比之下,AMALF70的亲水基是—COOH(HLB值2.1)和—COONa(HLB值19.1),各自连有两个乙基,并由叔胺基(HLB值9.4)连接,叔胺基另一端为疏水链2-乙基己基.在NaOH溶液中—COOH被中和形成—COONa,因此,在氢氧化钠溶液中AMALF70的亲水性增加,其官能团HLB之和约为43.8.AMALF70亲水基连接着疏水的—CH2CH2—官能团,减小了它的亲水性,而且它的疏水基碳链(C8)较长,其官能团HLB值之和也小于ASC表面活性剂.因此,在高浓度NaOH溶液中,AMALF70比 ASC易形成胶束,耐碱性低.

图2 ASC和AMALF70分子结构

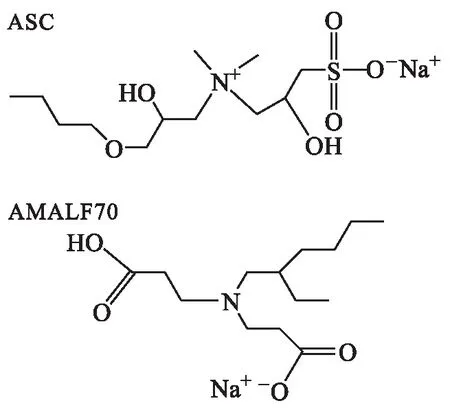

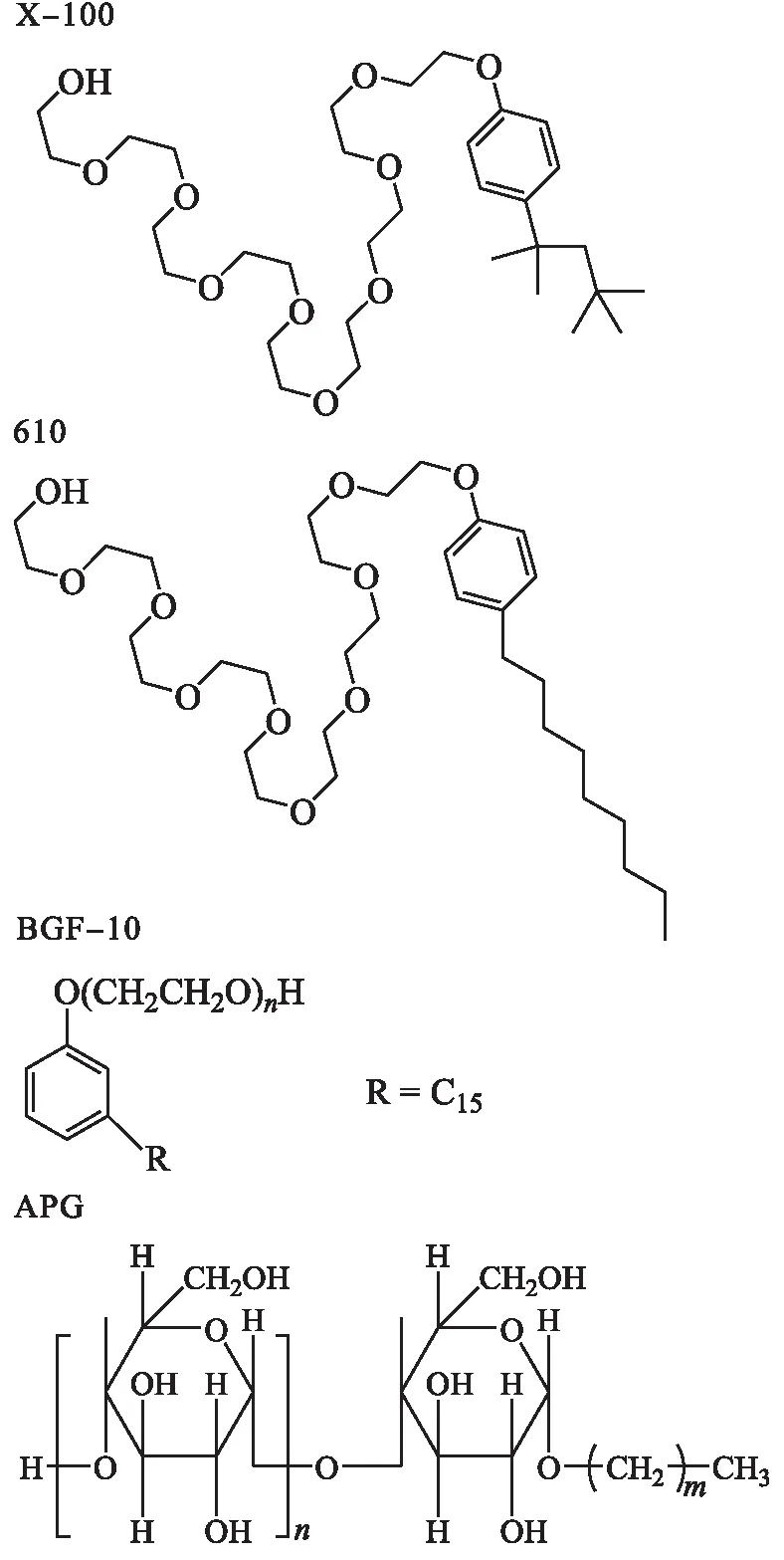

X-100、610和BGF-10是聚氧乙烯醚型非离子表面活性剂,由图3可知它们亲水头基都是亲水性较弱的羟基(HLB值为1.9),并连接—OCH2CH2O—(HLB值为0.33),610疏水基为苯环连接的C9直链烷烃,X-100疏水基是苯环连接的C8多枝状异构烷烃链,BGF-10的疏水基是苯环连接的C15烷烃链,三者HLB都在10~20之间.在高浓度NaOH溶液中,Na+和OH-减少了表面活性剂与水分子接触的机会,导致非离子表面活性剂发生盐析效应[28],使其胶束聚集析出,因此,X-100、610和BGF-10三者耐碱性均不高.表面活性剂APG0810与APG06都是烷基糖苷(APG),由图3中APG分子结构可知:APG0810与APG06两者亲水基都是多个失水山梨醇环(单体HLB值为0.5),通过醚键(HLB值1.3)连接疏水基碳链,二者唯一的区别在于疏水基团碳数不同,APG0810疏水基碳数为8~10,APG06疏水基碳数为6,疏水基碳链越长,越易受NaOH影响形成胶束析出,因此APG06耐碱性高于APG0810.

图3 X-100、610、BGF-10和APG分子结构

烷基糖苷APG其亲水基半径较大且含有多个羟基,在碱溶液中能够与水分子形成氢键,使得Na+和OH-难以靠近亲水基,削弱了强碱的作用.同时APG在碱溶液中分子带有少量负电荷[29],使得亲水头基间不易靠近.APG是非离子表面活性剂,Na+和OH-对其疏水基有盐析作用,但是在强碱溶液体系下NaOH对APG的盐析效应较弱[30],因此,其耐碱性极强,明显高于其他非离子表面活性剂,其耐碱性高于35 %.

2.2 表面活性剂复配

由单一表面活性剂耐碱性可知:耐碱性较高的表面活性剂一般具有较短疏水基与亲水性较强的亲水基,但是它们的去污能力没有耐碱性较差的610和X-100好.因此,采用多种表面活性剂进行复配,使其同时具有较高耐碱性和较好的去污能力.

2.2.1 两种同类别表面活性剂复配对耐碱性的影响

两种同类别表面活性剂按质量比1∶1复配后的耐碱性结果如表3所示.

表3 两种同类别表面活性剂复配后的耐碱性

由于H66-2与PPE1040K结构相似,二者复配后相当于表面活性剂总量增加,由表1中结果可知增加强碱性溶液中同种阴离子表面活性剂质量分数,其耐碱性略有提升,NaOH对亲水头基的盐析作用减弱.H66-2或PPE1040K与2A1复配后耐碱性(28 %)明显高于2A1(小于25 %)耐碱上限,但仍低于H66-2(29.67 %)和PPE1040K(30.42 %)的耐碱上限.2A1疏水基为长链烷烃,易形成胶束,与H66-2 和PPE1040K复配后,2A1中长链烷烃会与H66-2和PPE1040K结构中苯环相互作用,形成的混合胶束亲水性大于2A1但小于H66-2和PPE1040K,混合胶束间排斥作用在2A1形成的胶束和H66-2或PPE1040K形成的胶束之间,因此,混合表面活性剂耐碱性大于2A1却小于H66-2或PPE1040K.同理,两性表面活性剂ASC与AMALF70复配后耐碱性(31.00 %)高于AMALF70(26.50 %),但是低于ASC(35.70 %).非离子表面活性剂APG0810或APG06与X-100或BGF-10复配没有明显提升其耐碱上限.

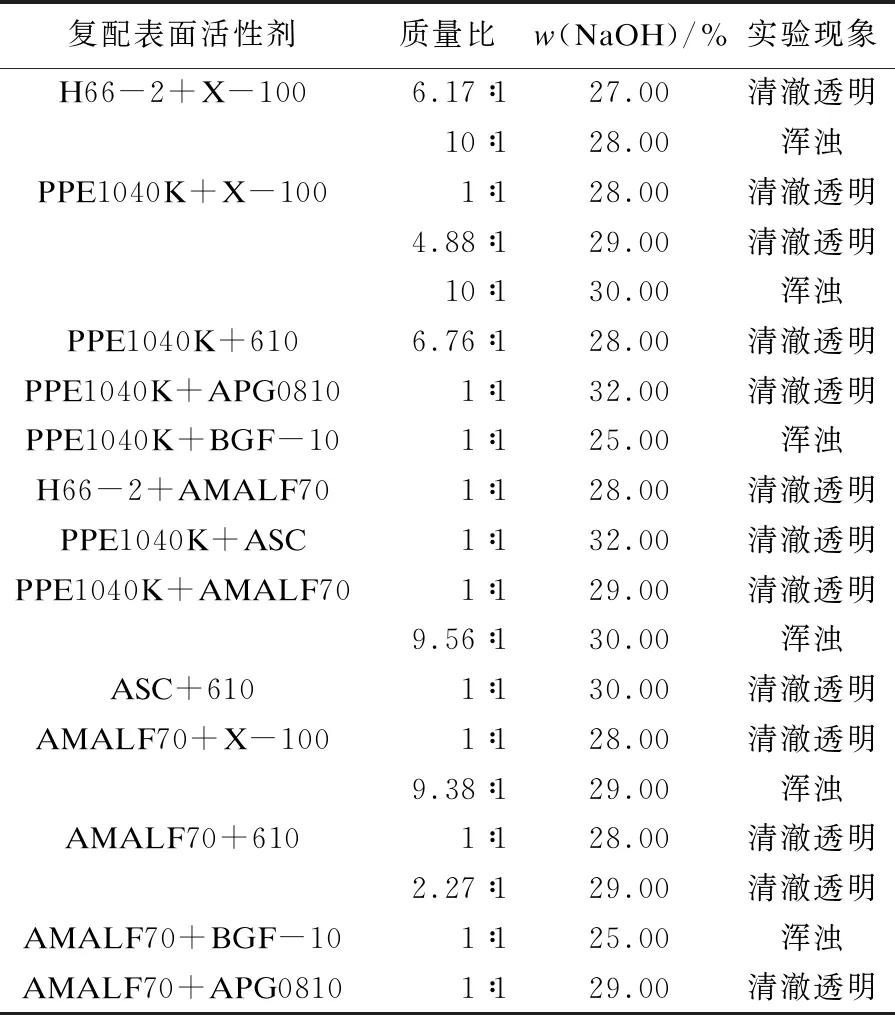

2.2.2 两种不同类别表面活性剂复配对耐碱性的影响

将阴离子表面活性剂(PPE1040K,H66-2)、两性表面活性剂(AMALF70,ASC)以及非离子表面活性剂(610,X-100,APG0810,BGF-10)中任意两种不同类别表面活性剂进行复配,固定复配后溶液中表面活性剂质量分为2 %,其耐碱上限结果如表4所示.

表4 两种不同类别表面活性剂复配后的耐碱性

阴离子表面活性剂与非离子表面活性剂复配:当H66-2与X-100的复配质量比达到6.17∶1,其耐碱性才能达到27 %;继续增加H66-2 比例,耐碱性基本保持不变.当PPE1040K与X-100以质量比1∶1复配时,其耐碱上限就能达到28 %;当PPE1040K质量比增加至4.88∶1时,耐碱性提升至29 %;继续增加PPE1040K比例,耐碱性基本保持不变.PPE1040K与610复配,当PPE1040K质量比增加至6.76∶1时,其耐碱性可以达到28 %,PPE1040K与X-100复配后耐碱性好于与610复配效果.而当PPE1040K与BGF-10以质量比1∶1复配时,其耐碱性仍低于25 %.PPE1040K与APG0810以质量比1∶1复配时,其耐碱性高达32 %,完全满足高耐碱性(30 %)金属脱脂剂使用指标要求.H66-2或PPE1040K二者与X-100、610或BGF-10复配后耐碱性差异在于它们的疏水性的差异.阴离子与非离子表面活性剂复配后,由于稀释效应[31],阴离子表面活性剂亲水基间排斥作用减弱,更易形成混合胶束,这使得X-100(或610)耐碱性增加,但是X-100(或610)亲水性较弱,与PPE1040K形成的混合胶束亲水性弱于PPE1040K胶束,因此,复配后耐碱性低于PPE1040K.同理,PPE1040K与APG0810复配后耐碱性低于APG0810(35 %),高于PPE1040K(30.42 %).

阴离子表面活性剂与两性离子表面活性剂复配:AMALF70与H66-2或PPE1040K以质量比1∶1复配,耐碱性分别为28 %或29 %,其原因在于H66-2与PPE1040K疏水性的差异.质量比为1∶1的PPE1040K与ASC复配后耐碱性是32.00 %.ASC表现出对PPE1040K良好的增溶效果,其原因是ASC亲水基团多羟基结构与水分子间的作用力明显强于AMALF70羧酸根基团.

两性离子表面活性剂与非离子表面活性剂复配:AMALF70与X-100以质量比1∶1复配时,耐碱性为28 %,继续增加AMALF70比例,其耐碱性基本保持不变;AMALF70与610以质量比1∶1复配时,耐碱性为28 %,当AMALF70质量比增加至2.27∶1时,耐碱性达到29 %;AMALF70与BGF-10以质量比1∶1复配时,耐碱性低于25 %,这归因于BGF-10较长的疏水基链;而ASC与610以质量比1∶1复配时,耐碱上限达到30 %,这是因为ASC多羟基结构亲水性强于AMALF70,表现出对非离子表面活性剂更好的增溶效果.两性离子表面活性剂ASC与AMALF70均表现出对X-100和610良好的增溶效果.这是因为ASC或AMALF70亲水头基强,亲水性作用于复配整体,导致体系耐碱性增强.AMALF70与APG0810以质量比1∶1复配时,耐碱性为29 %.AMALF70与APG0810复配后形成混合胶束,由于稀释效应,AMALF70耐碱性增加,但是,受已形成的混合胶束影响,APG0810比未复配前更易受到Na+和OH-影响,因此,复配后耐碱性低于APG0810.

综上结果,与非离子表面活性剂610或X-100以质量分数2 %复配后耐碱性达到30 %以上的只有ASC,但是ASC价格较贵,市场价40 000元/t,增加了工业清洗成本,经济性较差.因此,考虑使用三种不同的表面活性剂进行复配,目的是得到耐碱性高、经济性好的混合表面活性剂.

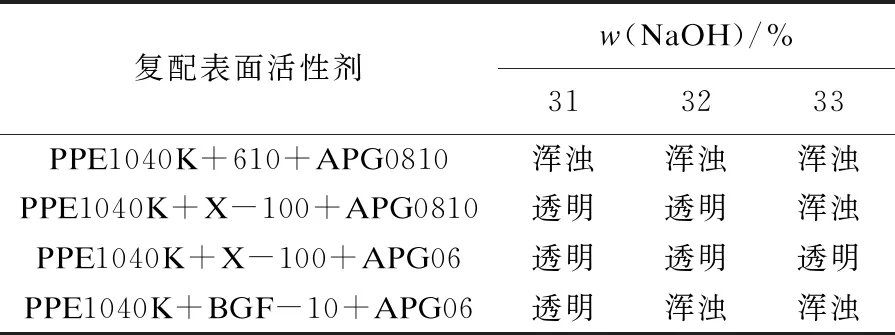

2.2.3 三种不同类别表面活性剂复配对耐碱性的影响

在两种表面活性剂复配的耐碱结果中,耐碱上限达到30 %及以上的有PPE1040K+X-100、PPE1040K+AMALF70、PPE1040K+APG0810、ASC+610以及PPE1040K+ASC.考虑清洗效果及成本问题,三种不同类型的表面活性剂复配时选用PPE1040K与APG协同增溶X-100、610或BGF-10,复配后表面活性剂在溶液中质量分数为2 %,m(PPE1040K)∶m[610(或X-100)]∶m(APG)=2∶1∶2,m(PPE1040K)∶m(BGF-10)∶m(APG)=5∶1∶5,耐碱结果如表5所示.

表5 三种表面活性剂复配后的耐碱性

从表5可以看出:具有较短疏水基的X-100、APG06与PPE1040K复配时耐碱性最好.由表4可知,PPE1040K和APG0810按质量比1∶1 复配时耐碱极限为32 %,而PPE1040K+APG0810中加入耐碱性较差的非离子表面活性剂X-100(低于25 %)时,其耐碱上限仍可以达到32 %,说明耐碱性较强的阴离子和两性表面活性剂复配可以协同增溶耐碱性差的非离子表面活性剂,使耐碱性达到最大值.此外,复配时PPE1040K和APG的质量必须是X-100的2倍或2倍以上,即PPE1040K和APG0810的质量是X-100的4倍及以上时,X-100分子插入到PPE1040K和APG0810混合胶束中才能够不影响原复配表面活性剂耐碱上限,才能达到32 %的耐碱性.PPE1040K和APG06的质量是BGF-10的5倍时耐碱性才能达到31 %,与X-100 复配结果相比差别明显.

PPE1040K和APG市场价分别在25 000元/t和8 000元/t左右,X-100、610和BGF-10价格约为10 000元/t,ASC价格在40 000元/t左右,PPE1040K+X-100+APG三者按质量比2∶1∶2复配表面活性剂价格在14 800元/t左右,而ASC与610复配价格在25 000元/t左右(耐碱上限为30 %),显然,PPE1040K+X-100+APG三者复配得到的表面活性剂更经济,同时耐碱性更高.推测APG也可以提升二元ASC+610(或X-100)体系耐碱上限,同时降低成本.因此,三元复配体系ASC+610(或X-100)+APG为今后工作研究的重点.

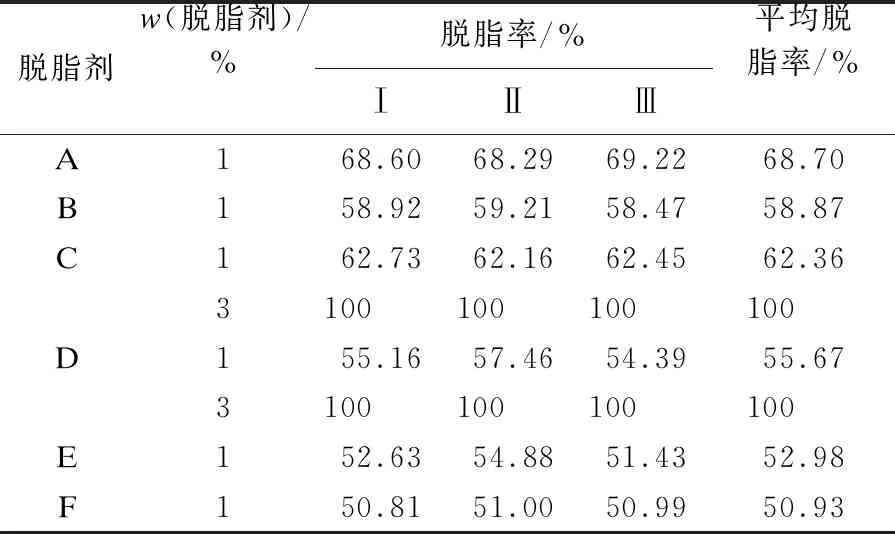

2.3 复配三元脱脂剂清洗效果

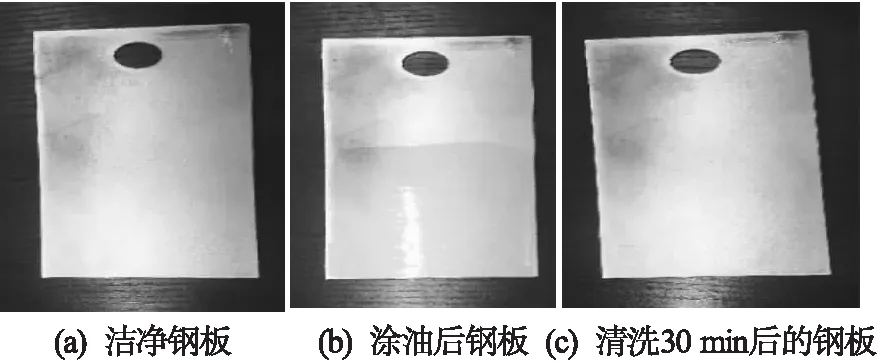

以洁净钢板涂抹的干燥工业油为脱脂对象,将涂油钢板室温下静置于脱脂溶液中30 min,通过质量差法计算工业油的脱脂率,其结果如表6所示,脱脂效果如图4所示.从表6结果可知复配后脱脂剂A~E均比单一脱脂剂X-100脱脂效果好.比较脱脂剂A(NaOH质量分数为32 %)与B(NaOH质量分数为30 %)以及C(NaOH质量分数为32 %)与D(NaOH质量分数为30 %)脱脂率,NaOH含量越高脱脂效果越好.固定NaOH含量,比较脱脂剂A与C或B与D脱脂效果,使用疏水基碳链长度较长的表面活性剂(APG0810+610)脱脂效果更好.APG0810亲油性好于APG06;同时610疏水基为C9直链烷烃,亲油性更好.因此PPE1040K+610+APG0810三元复配脱脂效果更好.当脱脂剂C和D质量分数增加至3 %时,脱脂率达到100 %,图4更是显著证明了这点.从图4中可以看出,涂油钢板在质量分数为3 %脱脂剂D的清洗液中清洗30 min后,钢板与未涂油前相比几乎没有区别,显然脱脂效果很好.脱脂剂E的清洗效果较脱脂剂A~D差,这归因于溶液中BGF-10的含量较少[m(PPE1040K)∶m(BGF-10)∶m(APG06)=5∶1∶5].

表6 不同脱脂剂清洗效果

脱脂剂D质量分数为3 %

通过上述室温静置清洗效果可以发现脱脂剂含量越多,脱脂效果越好.推断复配的三元脱脂剂将在工业清洗中表现出极佳的清洗效果,完全满足清洗要求.

2.4 脱脂剂抑泡性和消泡性

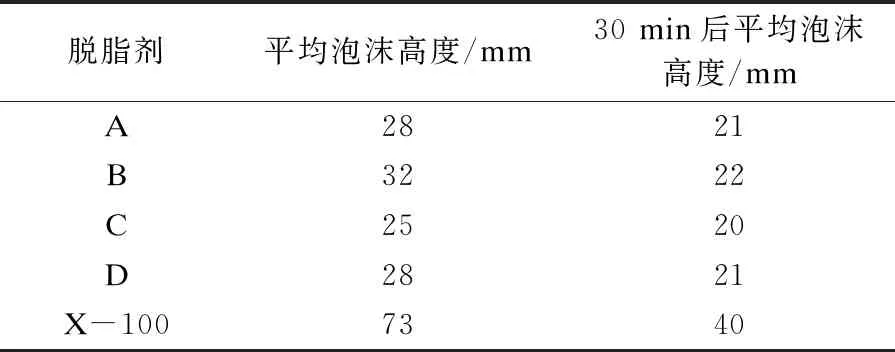

将2.3中脱脂剂A、B、C、D和X-100水溶液各取10 mL置于试管中,通过手动摇泡测定其抑泡性和消泡性,结果如表7所示.

表7 脱脂剂抑泡性和消泡性测定结果

从实验结果可以发现,与单一表面活性剂X-100相比,复配表面活性剂A~D的抑泡性和消泡性均较好.比较脱脂剂A(NaOH质量分数为32 %)与B(NaOH质量分数为30 %)以及C(NaOH质量分数为32 %)与D(NaOH质量分数为30 %)的初始泡沫高度可知,脱脂剂中NaOH含量越高,泡沫越少,抑泡性能越好.固定NaOH含量,比较脱脂剂A与C泡沫高度,脱脂剂C抑泡性能明显优于脱脂剂A.因为同一类型表面活性剂的抑泡性能随着疏水端碳链长度降低而变强[21],脱脂剂C所用表面活性剂APG06和X-100疏水基碳链长度明显比脱脂剂A所用APG0810和610碳链短.

3 结 论

系统研究了表面活性剂及其复配后耐碱上限和表面活性剂分子结构对脱脂剂耐碱性的影响规律,并考察了清洗效果和抑泡性能.(1)耐碱性较高的单一表面活性剂如H66、PPE1040K、ASC和APG等一般具有较短的疏水链或多个较强亲水基团,在强碱溶液中不易形成胶束,但是清洗效果不如耐碱性较差的非离子表面活性剂610、X-100或BGF-10.(2)两种表面活性剂复配时,具有较低耐碱上限的表面活性剂的耐碱性得到了不同程度的提升,且不同类型表面活性剂两两复配后耐碱性能明显好于同类型表面活性剂的复配.(3)三元表面活性剂[PPE1040K+610(或X-100)+APG]复配可显著提升非离子表面活性剂610或X-100的耐碱上限,达到33 %;复配后表面活性剂价格仅为14 800元/t,经济性较好.室温下,三元复配的脱脂剂在清洗液中质量分数为3 %时,即可达到100 %脱脂效果.