基于预置筛管护孔的松软低透煤层高效抽采瓦斯技术研究

2020-08-20杨健

杨 健

(淮北矿业(集团)有限责任公司技术中心,安徽淮北235000)

淮北矿区突出煤层数量多,瓦斯压力大,瓦斯含量高,渗透性低,各矿井煤层与瓦斯赋存差异大,且随着当前矿区开采深度的增加,保护层开采技术的应用逐步受限,如祁南煤矿原采用组合保护层开采,即在煤层平面上至少开采6 煤层(61、62、63)中的一层保护7 煤层;芦岭煤矿主要开采8、9、10 煤层,其中8、9 为强突出煤层,且煤层间距小,而下部的10 煤层断层极度发育,迫不得已开采9 煤层和10 煤层间的泥岩来保护上部的8、9 煤层。 随着开采深度的增加,可供开采的保护层越来越少,因此,研究适宜于淮北矿区煤层瓦斯地质条件的高效瓦斯抽采技术已成为矿区当前煤炭安全生产所亟须解决的关键技术问题。

预抽煤层瓦斯主要有两种形式,即穿层钻孔预抽和顺层钻孔预抽。 其中,顺层钻孔是在工作面巷道内开孔,钻孔均为煤孔,利用率高,因此顺层钻孔应用最为广泛,大部分的突出煤层均采用此类方法[1-2]。 近年来,淮北矿业集团突出矿井顺层钻孔工程量大,占总钻孔工程量的40%以上。

为缩短工作面准备时间,顺层钻孔通常布置密集,工程量大(钻孔间距为2 ~3 m,直径113 mm 以上)。 这些密集钻孔虽然消除了煤层的突出危险,但是并没有完全发挥抽采瓦斯的作用,后续煤炭开采过程中仍有瓦斯突出的危险,亟须开展提高顺层钻孔瓦斯抽采效率的研究[3]。 近年来,淮北矿业集团从自身煤层、瓦斯赋存与瓦斯抽采现状入手,从导流通道的构建、封孔深度、煤层有限增透3 个方面入手,显著提高了突出煤层顺层钻孔抽采的数量和质量。

1 试验工作面概况

淮北矿业集团祁南煤矿位于宿州市南部,是一座年产240 万t 的大型矿井。 72煤层是矿井主采煤层,煤层平均厚度为2.64 m,平均倾角为10°;-550 m 水平实测煤层瓦斯压力为3.5 MPa,煤层瓦斯含量12.29 ~15.38 m3/t,煤层原始透气性系数为0.046 m2/(MPa2·d),是该矿煤与瓦斯突出危险性最严重的煤层,曾发生过底板岩石与瓦斯突出、煤与瓦斯突出和延期突出[4]。

此次预置筛管护孔的顺层钻孔抽采试验位于祁南矿715 工作面。 工作面位于81 采区左翼第三个区段,上邻已回采的713 工作面,对应地面标高为+22 m,工作面标高为-553 ~-600 m;工作面开采煤层为72煤,煤层倾角3° ~6°,平均5°;工作面走向长800 m,倾斜长150 m;采用轻型放顶煤采煤法,一次采全高,全部垮落法管理顶板,工作面布置图如图1 所示。

图1 工作面布置图

祁南煤矿81 采区和82 采区的瓦斯压力为3.4 MPa,祁南煤矿7 煤层瓦斯压力梯度为0.019 MPa/m,瓦斯含量为14.3 m3/t,工作面具有煤与瓦斯突出危险。 72煤层钻孔瓦斯流量衰减系数为0.0512/d,72煤层透气性系数为0.0486 m/(MPa2·d),属典型的低透煤层。

祁南煤矿前期采用传统的顺层钻孔抽采煤层瓦斯工艺,但7 煤层松软致使煤体的流变特性对钻孔成孔的影响极为显著。 结合祁南煤矿煤力学参数与煤层力学环境,采用数值仿真的方法获得了顺层钻孔缩径特征,如图2 所示。

图2 钻孔孔壁位移随时间变化关系

由图2 可知:钻孔形成后,孔壁移动变形将明显侵占钻孔空间,致使孔径减小,在25 ~30 d 钻孔基本被周围煤体的移动变形所完全填充。 结合现场工程实际分析,在钻孔并网接抽的20 d 以内,瓦斯抽采效果基本能维持在相对较高的水平,但在30 d 后,钻孔抽采瓦斯量与浓度均呈现极为明显的衰减特征,90 d 后,多数钻孔抽采瓦斯量已趋近于0。

2 基于预置筛管护孔的松软低透煤层高效抽采瓦斯技术

综合分析,笔者提出了基于预置筛管护孔的松软低透煤层高效抽采瓦斯技术,该技术是通过在钻孔内预置壁面开孔的中空管路,且管路具有一定的强度,在孔壁煤体位移至管路时,管路支撑煤体,管路内部空间是瓦斯汇集的通道,起到持续抽采瓦斯的作用。 预置筛管不但能够应对孔壁煤体位移对钻孔空间的侵占,还能有效避免塌孔造成的费孔。

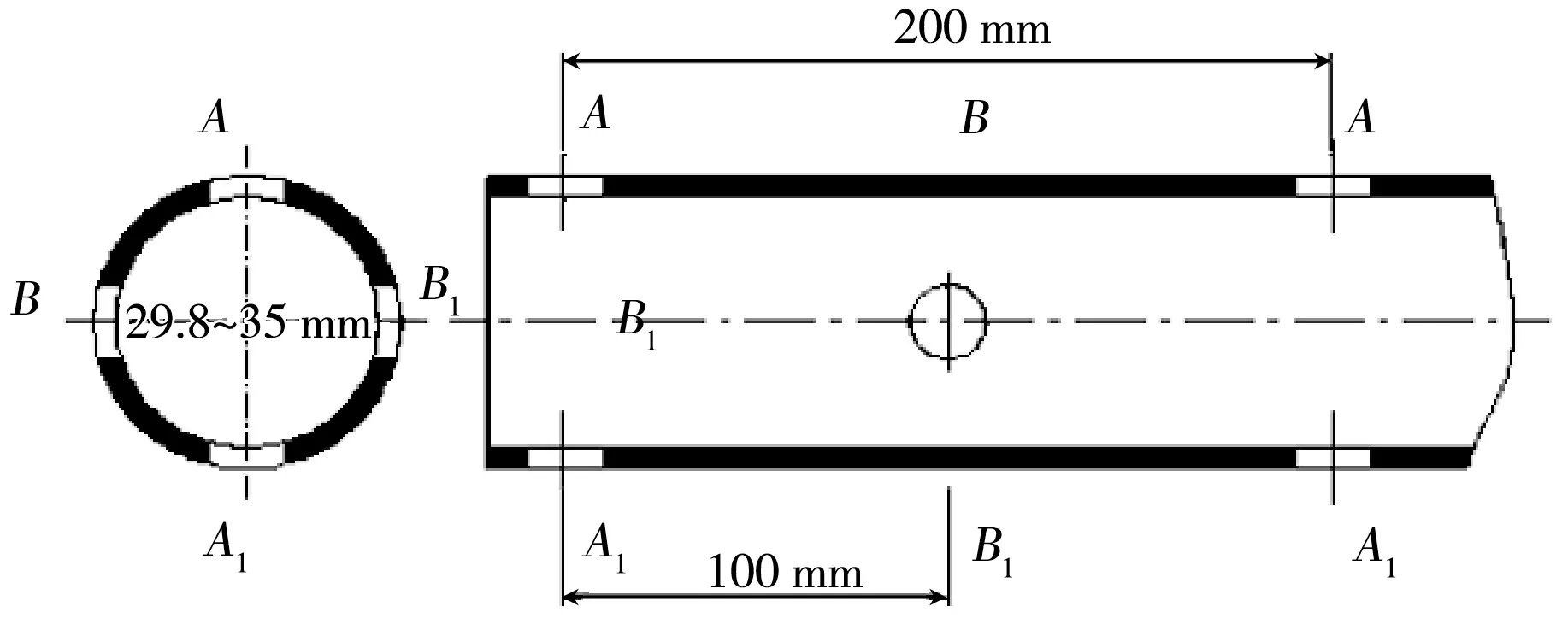

预置筛管的方式可以是随钻下筛管,也可以是成孔后下筛管。 淮北矿区普遍采用成孔后下筛管的方式,即在顺层钻孔施工完成后立即向钻孔内部以人工形式推送筛管。 筛管的管材选用适合煤矿井下使用的聚乙烯管,简称PVC 管。 筛管外径29.8 ~35.0 mm,内径26 mm,具有抗静电阻燃性。管壁上布有筛孔,筛孔直径10 mm,间距100 mm,筛管具体尺寸如图3 所示。

图3 筛管尺寸

钻孔内预置筛管可使瓦斯导流通道畅通,带来源源不断的瓦斯产出,裸孔和筛管孔的瓦斯抽采量对比如图4 所示。 由图4 可看出,裸孔抽采瓦斯量是持续走低的,而筛管孔抽采瓦斯量则能稳定长达5 个月,到抽采的第9 个月仍有瓦斯产出。 筛管连通了钻孔深处煤体和抽采系统,使瓦斯流动通道保持畅通,有效地延长了瓦斯抽采时间。

图4 裸孔和筛管孔的瓦斯抽采量对比

3 合理的封孔深度

围岩松动圈外依次是塑性区、黏弹性区。 从裂隙发育和渗透率特征分析,黏弹性区是瓦斯向巷道流动以及外部大气进入钻孔密封空间的天然屏障,合理的抽采钻孔使封孔深度进入黏弹性区,而不是大力封堵巷道松动圈裂隙[5]。

钻孔施工初期钻头旋转破岩所需要的压力低,钻进速度快,煤体具有破碎区围岩的特征;而后钻进速度基本稳定情况下,钻进压力显著增加,并在15 ~20 m 达到相对稳定高值,表明钻进15 ~20 m间存在应力峰值;20 m 左右后钻进速度断崖式下降,具有弹性区外缘和原始应力区特征。 黏弹性区可通过现场钻孔施工情况来判断:淮北矿区顺层钻孔施工过程普遍在钻进15 m 后阻力显著增加,维持距离5 ~8 m。 钻孔施工完成后放置筛管,筛管进入钻孔15 ~20 m 时阻力明显增大,而后筛管的推进却相对容易。

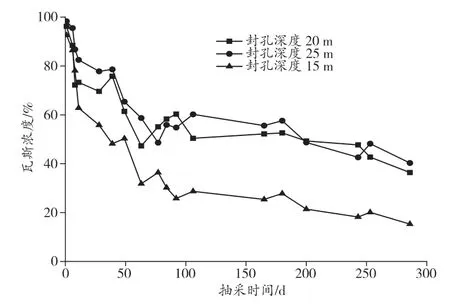

结合钻孔施工反馈和预置筛管分析情况,综合判断,集中应力峰值在15 ~20 m 之间。 巷道周围存在瓦斯排放带,是最大的封孔深度[6]。 淮北矿区赋存有气煤、肥煤,巷道瓦斯排放带为20 m 左右,综合确定淮北矿区顺层钻孔封孔深度不宜超过20 m。现场进行了3 种不同封孔深度的抽采效果试验,具体数据如图5 所示。 由图5 可知,3 种情况下瓦斯抽采浓度初期均可保持在80%以上,而后逐渐下降,但下降速率分化严重。 封孔深度为15 m 的瓦斯浓度下降最快且幅度最大,封孔深度为20 m 的次之,而封孔深度25 m 的下降最慢且幅度最小。20 m 的封孔深度和25 m 的封孔深度,抽采效果区别不大,因此,20 m 的封孔深度能够满足瓦斯抽采需求。

图5 不同封孔深度下的瓦斯抽采瓦斯浓度

综合各矿井顺层钻孔施工情况,考虑可接受的瓦斯抽采效果,确定淮北矿区顺层钻孔的封孔深度为17 ~20 m。 同时,结合预置筛管和“两堵两注”封孔工艺,钻孔抽采的有效服务时间达6 个月以上,瓦斯浓度长时间保持在30%以上。

4 顺层钻孔高效抽采技术的瓦斯抽采试验效果

瓦斯抽采是一项复杂的系统工程,单方面改进瓦斯抽采效果不明显。 因此,淮北矿区系统结合了上述人造导流通道、合理封孔深度等技术因素,形成了适合松软突出煤层特点的顺层钻孔护孔-封孔技术体系。 试验过程中,统计了7 个钻孔的瓦斯抽采浓度变化情况,如图6 和表1 所示。 其中71#、185#孔为传统工艺,即不下筛管护孔;其余5 个钻孔采用新工艺即下筛管护孔,封孔深度20 m。 从统计结果来看,71#、185#孔封孔后的瓦斯浓度低,两个月后瓦斯浓度降至30%以下。 其他5 个测试钻孔瓦斯浓度较高,3 个月内的瓦斯浓度均维持在45%以上,考察时间较长的3 个钻孔的瓦斯浓度在第6 个月也能达55%以上。 这表明封孔深度20 m是可靠的。

图6 7 个钻孔的瓦斯抽采浓度变化

图7 和表1 为考察钻孔抽采有效期、抽采活跃期和对应的流量。 原工艺下的71#孔,抽采活跃期60 d,每米钻孔的平均流量为0.51 L/min;新工艺下的185#钻孔封孔质量不佳,其抽采瓦斯的活跃期和对应的每米钻孔平均流量相当。 新工艺下,考察较为完整的233#、235#和46#钻孔其活跃期达200 d以上,233#钻孔甚至可达250 d;在抽采活跃期,233#、235#和46#钻孔的每米煤孔平均流量分别为0.50、0.47、0.82 L/min,略等于或超过71#钻孔在活跃期的流量。 新工艺下的补53#孔和补208#孔,考察时间短,但结果显示抽采活跃期至少在90 ~110 d,也超过71#钻孔;同时,其每米煤孔平均流量达0.8 L/min左右,远超过71#钻孔。 抽采活跃期后,钻孔的抽采仍然是有效的。 原工艺下的71#钻孔在活跃期后的60 d 仍能抽出瓦斯来,每米煤孔的平均流量达0.18 L/min。 新工艺下,总瓦斯抽采时间可达280 d,每米钻孔的平均流量达0.17 L/min 以上。

图7 抽采有效期、抽采活跃期及对应流量

表1 抽采有效期、抽采活跃期及对应流量

可见,采用顺层钻孔高效抽采技术后,钻孔瓦斯抽采活跃期达200 d 以上,是原抽采钻孔的3 倍以上,甚至在280 d 还有瓦斯产出,且瓦斯流量与原钻孔60 ~120 d 的瓦斯流量相当。 原抽采条件下即使是封孔效果较好的钻孔在60 d 的瓦斯浓度已降至30%甚至更低,而新技术下抽采6 个月后瓦斯浓度仍能保持在30%以上。

4 结论

1)淮北矿区突出煤层顺层钻孔在20 ~25 m 位置容易塌孔,通过孔内下筛管维持钻孔空间,可保障瓦斯流动通道畅通,延长钻孔有效抽采瓦斯的时间。

2)巷道侧煤体应力重新分布,处于弹性范围的集中应力区渗透性降低,是阻碍外部空气进入的天然屏障,通过“两堵两注”封堵孔边裂隙和巷道裂隙,配合自然屏障,可实现有效封孔。

3)系统集成孔内预置筛管维持钻孔空间、钻孔施工反馈确定封孔深度,形成了适合淮北矿区突出煤层特点的顺层钻孔预抽技术,现场实践表明顺层钻孔的抽采活跃期可达200 d 以上,抽采瓦斯浓度维持在30%以上,有效抽采时间达280 d,瓦斯抽采的数量和质量显著提高。