紧凑型磁力泵模态计算与分析

2020-08-17童凯孔繁余周以松钱文飞汪家琼

童凯,孔繁余*,周以松,钱文飞,汪家琼

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 江宁区住房和城乡建设局,江苏 南京 211100)

紧凑型磁力泵为军工车船特种用泵,对战车的安全运行起到重要作用.当紧凑型磁力泵工作时,若存在随时间变化的流体载荷及质量偏心的周期性动载荷,泵的安全稳定运行将受到严重影响.当施加在泵上的载荷频率与泵自身的固有频率相当时,泵会出现自振现象,使泵的运行寿命大幅缩短,甚至无法正常运行.为满足军工等领域对磁力泵稳定性及可靠性的要求[1-3],有必要对工作状态下泵的主要结构进行模态分析,通过数值仿真得到泵部件的固有频率与振型,并对比轴频、叶频及其谐频,预测结构设计的合理性,保证泵机组的安全稳定运行.

文中采用数值模态分析方法进行研究[4-5].数值模态分析主要采用有限元法,在结构设计之初便可根据有限元分析结果预测产品的动态性能.模态分析在众多领域已被证实具有较高的准确性和实用性[6-8].近年来,在流体机械领域,已有众多学者对多种类型的泵进行模态分析. HUANG等[9]修正叶片模型后对涡轮泵的转子进行模态分析,研究其共振情况.刘厚林等[10]采用模态分析研究不同载荷对余热排出泵转子固有频率的影响.刘建瑞等[11]在此基础上对余热排出泵进行水中模态分析;MINETTE等[12]对电子潜水泵的固有频率和阻尼参数进行了试验分析.郑继平等[13]对液泵进行模态分析,排除了可能的共振带来的不利影响.

目前,对紧凑型磁力泵的模态分析研究较少.文中结合实际应用,以CJRB-70LW泵为研究对象,对其主要过流部件——叶轮、蜗壳及隔离套分别在有、无预应力下进行模态分析,并结合磁力泵运行时叶轮与蜗壳动静干涉产生的压力脉动频率,预测部件结构的振动固有特性,验证部件设计的合理性.

1 模态分析基本理论

对紧凑型磁力泵的不同部件分别在无预应力和有预应力(添加重力、流体流动压力等载荷)下进行模态分析.

1) 不考虑预应力时,模态方程为

(1)

2) 考虑离心力及流固耦合的影响,同时在结构面施加离心应力刚度矩阵Kr、流固耦合矩阵R、流体等效刚度矩阵Kf、流体等效质量矩阵Mf,并忽略阻尼项,得到有预应力下的模态方程为

(2)

式中:M为结构质量矩阵;ρf为流体密度;δ为位移;p为流体质点位移;C为阻尼;K为结构刚度矩阵;F为结构外载荷向量;θ为流体附加激振力矩阵.

2 研究对象

2.1 性能参数与几何尺寸

文中选取CJRB-70LW型紧凑型磁力泵作为研究对象,其主要部件有蜗壳、隔离套、连接体、外磁转子体、内磁转子体及电动机.泵装配图如图1所示.

泵的设计参数如下:流量Q=8 m3/h;扬程H=70 m;转速n=2 900 r/min;噪声小于等于80 dB;振动小于等于4 mm/s.泵叶轮主要尺寸如下:分流叶片进口直径Dsi=150 mm;叶轮进口直径Dj=40 mm;叶轮外径D2=230 mm;叶轮出口宽度b2=5.2 mm;叶片数Z=8;叶片进口安放角β1=24°;叶片出口安放角β2=34°;叶轮叶片包角φ=142°.

2.2 网格划分

2.2.1 流场网格

该型号泵内流场的仿真计算域包括进口管、出口管、叶轮水体、蜗壳水体与前后泵腔.采用Pro/E软件对泵的内部流场进行三维建模,应用ANSYS ICEM软件对流场的计算域进行网格划分.为保证计算精度及收敛速度,流场的计算域模型全部采用六面体结构化的网格划分方式,并在水体域壁面进行网格加密.最终生成的全流场网格总数为1 254 650,泵内流场水体及划分后的网格如图2所示.

2.2.2 结构体网格

利用Workbench软件,对叶轮转子体、蜗壳泵体和隔离套自动进行四面体网格划分,如图3所示.叶轮转子体、蜗壳泵体和隔离套网格数量分别为148 770,110 771和30 078.

2.3 求解设置

2.3.1 流场求解设置

使用ANSYS CFX软件对流场进行数值模拟.紧凑型磁力泵内部流体流动为三维不可压缩湍流流动,为保证近壁区域黏性流动计算的可靠性及远场扬程自由流动时的精确性,采用由k-ε模型与k-ω模型混合而成的SSTk-ω模型进行湍流模拟.设置进口边界条件为静压进口,压力101.325 kPa;出口边界条件类型设置为质量流量出口.内流场旋转域的转速均设置为2 900 r/min,模拟介质为常温水.

对非定常计算进行前处理设置,其计算网格与定常计算相同.将定常计算结果作为非定常计算的初始条件,设叶轮每旋转3°所需时间1.724 1×10-4s为时间步长,叶轮共旋转10圈,总时长0.206 896 5 s.

紧凑型磁力泵运行时,受动静部件相互作用的影响,泵内出现压力脉动现象.由于压力脉动通常发生在叶轮转子体、蜗壳泵体等过流部件中,因此分别在叶轮与蜗壳流道内设置监测点,以便观察脉动情况.

2.3.2 模态分析求解设置

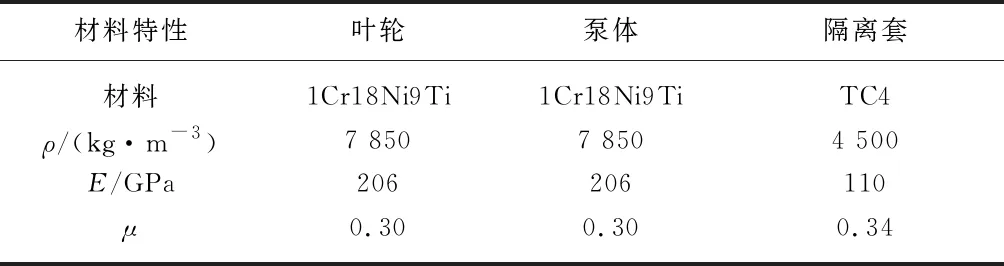

应用Pro/E软件对紧凑型磁力泵的主要过流部件进行实体建模,再将模型导入模态分析模块,并定义模型各部件材料.模型结构体的材料特性如表1所示,表中ρ为密度,E为弹性模量,μ为泊松比.

表1 结构体材料特性

文中对紧凑型磁力泵进行模态分析时,重点研究转动部件——叶轮转子体,以及静止部件——泵体和隔离套.泵体与叶轮的材料必须满足强度要求,且不易腐蚀,因此选用具有良好抗氧化性和耐腐蚀性的奥氏体不锈钢1Cr18Ni9Ti.隔离套选用非导磁材料TC4,其具备良好的综合力学性能,可满足紧凑型磁力泵的使用要求.

无预应力模态分析时,对叶轮轮毂和轴承接触的位置施加圆柱约束,在与电动机连接处的蜗壳泵体法兰面和隔离套与泵体的接触面施加固定约束.预应力模态分析时,除上述约束条件外,对蜗壳泵体和隔离套施加重力和流体压力载荷,对泵叶轮转子体施加流体压力载荷、离心力载荷及重力载荷.

3 结果分析

3.1 压力脉动分析

泵工作时,叶轮与蜗壳间的相互作用使流体压力无法保持稳定,随叶轮旋转将产生压力脉动,对泵各部件均有影响.脉动的最小幅值将增加泵发生空化的可能性;一旦脉动的主频与结构的固有频率重合,就会导致共振的发生,破坏机组的安全稳定运行[14-15].为了分析紧凑型磁力泵内的压力脉动特性,更直观地研究泵内压力脉动的变化情况,引入压力脉动系数Cp,有

式中:Δp为压力及其平均值之差,Pa;ρ为密度,kg/m3;u2为叶轮圆周速度,m/s.

泵设计工况下,提取各监测点数据进行脉动分析.通过泵转速及叶轮叶片数,计算得到磁力泵叶轮轴频48.33 Hz,叶频386.67 Hz.计算结果表明:设计流量下,叶轮内各监测点主频与叶轮轴频基本相同,叶轮对流体的影响频率为轴频及其谐波.蜗壳流域内各监测点主频为叶轮叶频(386.61 Hz),是轴频的8倍;流道扩散段内的主频(193.31 Hz)为叶轮叶频的一半,是轴频的4倍.

压力脉动分析结果表明:脉动产生的频率与由叶轮转速与叶片数计算所得轴频及叶频基本相同;若其与泵各过流部件结构的固有频率重合,泵将发生共振,严重危害机组的运行.因此,对泵结构开展模态分析,预测各部件振动的固有特性,有助于分析其结构设计的合理性.

3.2 模态分析

3.2.1 无预应力下的模态分析

紧凑型磁力泵运行时产生的压力脉动诱发泵出现振动,而压力脉动诱发的激励频率主要为轴频、叶频及其谐频,因此泵各部件的固有频率应远离上述频率.通过压力脉动分析可知,文中研究的紧凑型磁力泵叶轮部件的固有频率应避免与轴频48 Hz重合,泵体、隔离套等静止部件的固有频率数值不应与叶频386 Hz及其倍数(772,1 158 Hz等)重合.

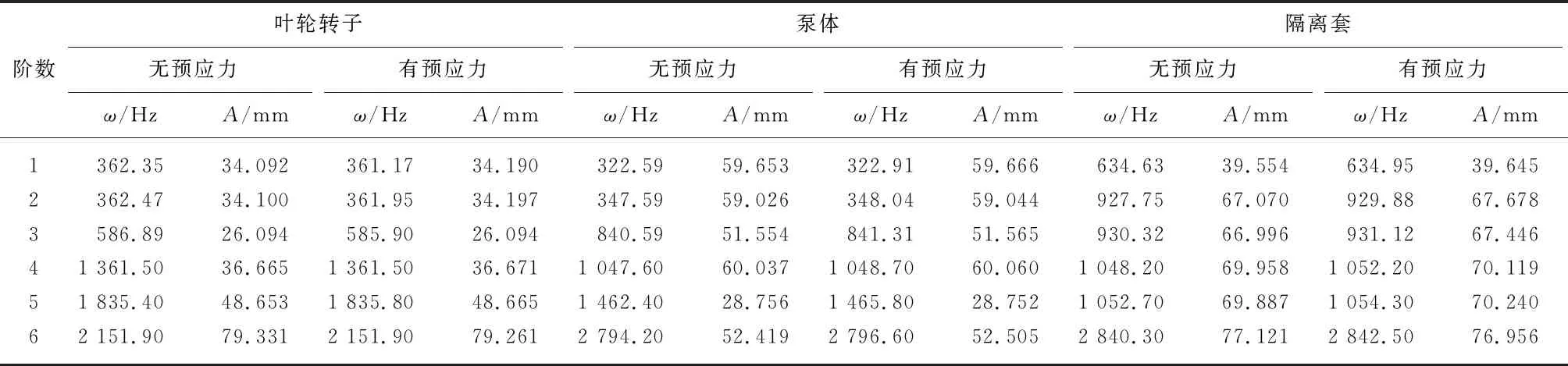

有、无预应力下,紧凑型磁力泵各部件前6阶模态的固有频率ω和振幅A如表2所示.根据表2,静止部件泵体、隔离套振幅变化平稳;转动部件叶轮转子振幅波动较大,第3,6阶中分别出现过流部件的最小振幅26.094 mm和最大振幅79.331 mm.

在固有频率方面,紧凑型磁力泵各部件的固有频率总体呈逐渐增大趋势.通过对比各部件各阶固有频率与轴频48 Hz、叶频386 Hz及其2次谐频772 Hz、3次谐频 1 158 Hz发现,磁力泵内各部件前6阶固有频率与其谐频有较大差异,因此无预应力下紧凑型磁力泵内主要动静部件结构合理,泵不会产生共振.

表2 结构体前6阶模态的固有频率和振幅

3.2.2 有预应力下的模态分析

有预应力下,磁力泵各部件固有频率的数值与变化趋势同无预应力时相比基本不变,整体变化幅度极小.添加预应力后,各部件固有频率及振幅变化幅度均小于1%.结果表明:有、无预应力下各阶模态振型变化基本一致.

由图4可知,叶轮转子体前6阶模态表明,各阶的振动变形主要发生在叶轮流道出口附近的前后盖板处,轮毂处振动变形较小.在4—6阶模态下,叶轮沿盖板边缘出现明显扭曲变形.

根据图5,蜗壳泵体各阶变形主要出现在进口管处,其与电动机的法兰连接处变形较小,变形位移基本为0.

由图6可知,隔离套各阶振动变形主要出现在隔离套小半径的圆筒壁面上.隔离套与泵体接触的圆盘面附近振动变形较小.在2—5阶模态下,隔离套圆筒壁面呈偏离轴线的扭转变形.

4 试验验证

图7为紧凑型磁力泵闭式试验台,可用于测量泵的外特性及其振动、噪声等数值.测量得到的泵外特性曲线与数值模拟对比结果如图8所示,其中Q为流量,H为扬程,η为效率.

由图8可见,紧凑型磁力泵数值模拟与样机试验得到的H-Q,η-Q曲线变化趋势基本一致.在设计工况点(8 m3/h)下,模拟计算与试验结果吻合得较好;在全工况下,仿真计算与试验结果偏差较小.试验与模拟得出的结果总体趋势一致,验证了数值模拟的可信度,因此计算结果可作为预应力加载至模态分析中.实测该泵的噪声为76.9 dB,振动为0.31 mm/s,已达到设计要求且未发生共振,泵运行稳定.

5 结 论

1) 对紧凑型磁力泵叶轮蜗壳内各监测点的压力脉动进行分析,可知在额定工况下,叶轮流域内各监测点的主频为48.33 Hz,叶轮对流体的影响为轴频及其谐波;蜗壳流域内各监测点主频多为叶轮叶频386.61 Hz,是轴频的8倍;第Ⅳ,Ⅶ断面内监测点的主频为193.31 Hz,是叶频的1/2、轴频的4倍.

2) 紧凑型磁力泵各部件在有、无预应力下前6阶模态的固有频率变化趋势基本不变;有预应力下的固有频率较无预应力时有一定的提高.泵内部件的固有频率随阶数的增加而升高.将泵主要部件各阶固有频率同轴频48 Hz、叶频386 Hz及其2次谐频773 Hz、3次谐频1 160 Hz进行对比,发现磁力泵内各部件前6阶固有频率与轴频、叶频及其谐频有较大差异,因此紧凑型磁力泵内叶轮转子、泵体、隔离套结构设计合理,各阶模态的固有频率均不与流动诱导激励频率重合,磁力泵不易出现共振.

3) 紧凑型磁力泵各部件在有、无预应力下的振幅变化较小,有预应力时各阶振型的变形量较无预应力时增加.对旋转部件叶轮转子体,模态计算后各阶振型表明的变形主要集中在叶轮轮缘的前后盖板处;静止部件蜗壳泵体的进口管,尤其是直角弯管壁面处易发生变形;静止部件隔离套的小半径处的圆筒壁面变形较大.