坚硬顶板爆破预裂及矿压显现规律研究

2020-08-16马智勇

摘 要:坚硬顶板是引起煤矿冲击地压与采空区瓦斯异常涌出的主要致灾因素。文章以宽沟煤矿I010203综放工作面为工程背景,采用超前预裂爆破处理坚硬顶板,并对爆破参数优选。同时、利用理论计算及数值模拟的方法,计算出未采取顶板预裂措施时,顶板周期来压步距。为验证顶板预裂效果,结合矿压在线监测及现场实际,分析矿压显现规律。通过顶板爆破预裂措施的采取,防止了顶板大面积悬顶,改善了坚硬顶板条件下冲击地压与瓦斯异常涌出对工作面威胁,确保了工作面的安全回采。

关键词:坚硬顶板;爆破预裂;矿压显现

引 言

坚硬顶板是引起煤矿顶板大面积来压、采空区瓦斯异常涌出及冲击地压灾害的主要致灾因素。对于厚硬砂岩的高瓦斯煤层,由于顶板坚硬,强度高,在采空区上方不能形成冒落带和裂隙带,钻孔法抽采采空区裂隙带瓦斯很难实现。并且,随着工作面的推进,坚硬顶板不易垮落,悬露面积变大,在采空区内将积聚大量瓦斯,易造成上隅角瓦斯超限,加之不稳定的悬顶状态,一旦垮塌,大量瓦斯涌向采场。给安全生产带来很大威胁。同时、坚硬顶板条件下,若煤、岩层具有冲击倾向性,坚硬顶板大面积悬顶,易造成冲击地压的发生。因此,解决坚硬顶板条件下综放面安全开采的切入点在于如何使坚硬难以冒落的顶板转化为可垮落顶板,使采动裂隙尽早沟通高位钻孔,并且减小因大面积悬顶造成工作面前方应力集中[1]。

目前处理坚硬顶板的方法有:步距式深孔爆破、循环式浅孔爆破、地面深孔爆破、注水弱化等。其中:循环式浅孔爆破及步距式深孔爆破,存在严重安全隐患,《煤矿安全规程》已严令禁止;地面深孔爆破工程量大、成本高、难成孔;注水弱化不适用于砂岩顶板。工作面切眼贯通后,深孔预裂爆破在开切眼完成后进行施工,爆破致裂改善了煤层透气性的同时弱化了顶板,释放顶板内部的能量,使坚硬顶板及时垮落、在工作面回釆之前实施,不影响工作面正常生产[2]。本文以宽沟煤矿I010203为试验工作面,采用顶板预裂弱化顶板,瓦斯异常涌出得到合理管控,无微震大能量事件发生,确保该工作面安全回采,

一、工程背景

宽沟煤矿属高瓦斯矿井,编号自下而上依次为B0、B1、B2、B3、B41、B41下、B42煤层,目前主采B2煤层。I010203综采放顶煤工作面位于一采区西翼B2煤层中,同一煤层下行15m为I010201采空区。I010203工作面布置4条巷道,上、下顺槽、工艺巷及开切巷。工作面采用U型通风方式,下顺槽、工艺巷道进风,上顺槽回风。工作面可采走向长1469m,倾向长192m,煤层厚度11m,煤层倾角13°,工作面上覆19.6m坚硬砂岩顶板。工作面采用综采放顶煤采煤法,其中机采高度为3.2m,放顶煤高度为6.3m。工作面采用走向长壁后退式综采放顶煤采煤法,全部陷落法管理顶板。

二、顶板预裂参数选择及施工方案

2.1 顶板处理高度确定

I010203工作面采高按平均为Hc=11m,设顶板崩落厚度为Hx,岩石碎胀系数为=1.4,为保证冒落顶板能完全充填采空区,使如下公式成立:

根据宽沟煤矿地质条件,B2煤层上部33m处为B3煤层,依据顶板处理高度的计算,为留有一定的富余系数,初步暂定I010203工作面顶板岩层处理范围沿工作面顶板至上方27m的垂直高度。

2.2 爆破参数的确定

炮孔直径:采用深孔爆破弱化顶板,一般炮孔直径在70mm~100mm。当炮孔直径较小时,装药比较困难,而且爆破影响范围与炮孔爆破直径成正比关系,炮孔孔径小,爆破效果较差,但当炮孔直径太大时,封泥困难,会影响爆破效果。因此,深孔爆破弱化顶板炮孔直经不能太大也不能太小,借鉴B2煤层相邻工作面回采期间经验,炮孔直径定为Φ94mm。

2.3 组内炮孔间距:

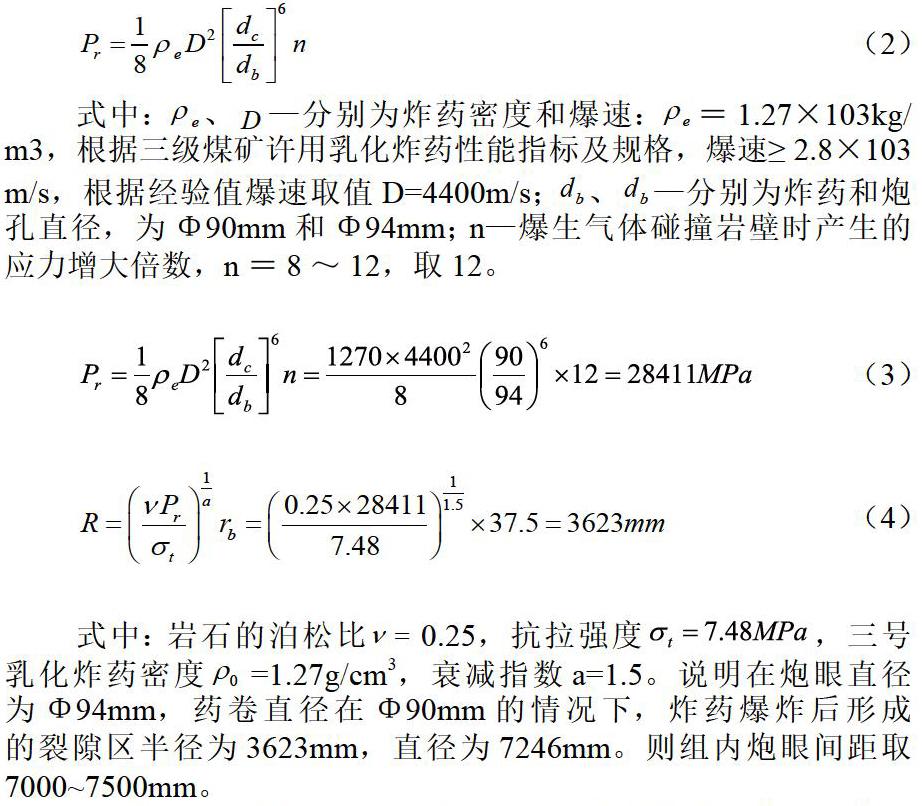

炸药爆炸后,从爆源向外依次形成压碎区、裂隙区和震动区。计算爆破作用下产生的裂隙区范围,可以确定合理的炮孔间距。由于爆破是在无自由面情况下进行的,不耦合装药时,按爆炸应力波计算卸压爆破的裂隙区范围。不耦合装药爆破,作用于孔壁上的径向应力峰值,即初始冲击压力为:

式中:、—分别为炸药密度和爆速:=1.27×103kg/m3,根据三级煤矿许用乳化炸药性能指標及规格,爆速≥2.8×103 m/s,根据经验值爆速取值D=4400m/s;、—分别为炸药和炮孔直径,为Φ90mm和Φ94mm;n—爆生气体碰撞岩壁时产生的应力增大倍数,n=8~12,取12。

式中:岩石的泊松比0.25,抗拉强度,三号乳化炸药密度=1.27g/cm3,衰减指数a=1.5。说明在炮眼直径为Φ94mm,药卷直径在Φ90mm的情况下,炸药爆炸后形成的裂隙区半径为3623mm,直径为7246mm。则组内炮眼间距取7000~7500mm。

根据上述顶板的力学参数和3号乳化炸药性能参数,计算结果为裂隙区直径大于7500mm。因此,在保证足够安全的情况下,同时使工作面顶板产生预裂,达到顶板无法出现应力集中的前提下,因此此次组炮间距定为10000mm。

③炮孔深度

炮孔深度主要由顶板的厚度、工作面长度、煤层倾角、孔底距离、孔口距离确定,确定方法是根据这些参数用做图法进行确定。而炮孔深度不能太深,如炮孔太长在装药中会增加很大的困难,且容易出现“卡孔”现象。

④封孔长度

柱状药包爆破时,煤岩体抗爆能力随炮孔深度增加而增加,而炸药爆煤岩能力与封孔长度和煤岩体抗爆强度有关。若封孔长度过短,抗爆能力降低,在爆炸时会产生抛掷漏斗影响爆破效果,特别是将破坏顺槽的稳定与支护。如果封孔长度大于其临界长度,使爆煤岩能力小于抗爆能力,爆炸时封孔段煤岩体不能形成裂隙,同样影响爆破效果。因此,合理的封孔长度,既要保证封孔段煤岩体松动预裂,同时又不能产生抛掷漏斗。

根据一般情况考虑,深孔爆破时封孔长度应为孔深的25~30%,但考虑到爆破点距煤层顶板较近,容易造成架前漏顶事故,根据经验爆破点应控制在煤层顶板上方4m以上。

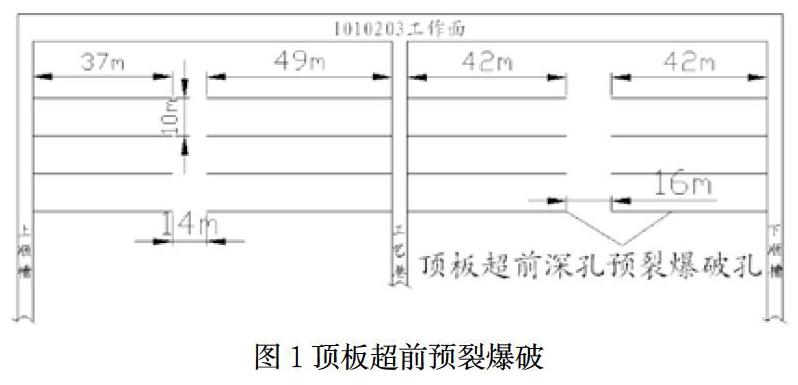

2.4 顶板预裂方案设计

为确保工作面在正常回采期间满足顶板随采随冒,避免尾巷超长导致悬顶及时的释放顶板弹性能,因此对工作面工作面及上下端头顶板进行超前预裂爆破。根据I010203工作面巷道布局情况,在上顺槽、工艺巷、下顺槽施工顶板预裂孔进行顶板预裂。其中:上顺槽每组施工两个钻孔,孔深25m步距5m;工艺巷每组施工四个钻孔,每组间距10m,炮眼布置垂直于巷道中心线,下顺槽每组施工三个钻孔,孔深分别为38m、34m、34m。钻孔采用黄土和水泥锚固剂联合封孔。同组炮孔必须在全部施工完毕后再进行起爆,采用孔内并联孔外串联的爆破方式一次爆破。随工作面推进循环实施钻眼放炮工作。端头孔需超前工作面100m完成施工,并超前工作面50m完成爆破。

三、顶板预裂前后矿压显现规律

3.1 未采取顶板预裂措施矿压显现规律

工作面回采初期可将顶板视为一端由工作面煤壁、另一由边界煤柱支撑的固定梁。随着工作面回采,初次来压后、岩梁变成一端支承在工作面煤壁上、另一端悬露在采空区的悬臂梁。根据固定梁及悬臂梁理论推导计算如下式,固定梁及悬臂梁断裂时的极限跨距为[3][4]:

式中:h——老顶第一分层厚度,19.6m;RT——极限抗拉强度,取7.11MPa; q——根据组合梁原理计算的均布载荷,q = 1.23MPa。

根据计算得老顶的初次来压步距为66.64m。老顶的周期来压步距为33m。

为进一步研究坚硬顶板未采取爆破预裂情况下顶板垮落规律,本文利用UDEC数值模拟软件,模拟坚硬顶板条件下工作面回采区域顶板垮落情况。本数值模拟将在结合现场实测数据和理论分析的基础上,以机采高度为3.2m,放煤高度6.3 m的I010203综采放顶煤工作面为背景,模型走向长度350m,垂直高度109m,模擬采深为 450m。模型边界条件:模型底部边界固支,左右边界水平方向简支,上部边界为自由边界,整个模型考虑垂直应力与水平应力。原始模型如图 2,图3所示。

在模型达到初始的应力平衡后,将模型中所有单元的位移重设为0,然后进行B2煤层开挖。B2煤层开采方法为一次采全高,自左侧 50 m 向右开挖,开挖步距为5m~20m,开挖 160m 结束,采用全部垮落法控制顶板。

图4~图7是工作面分别开挖20m,60m,100m、140m老顶垮落及下沉情况,。当工作面推进20m时,老顶强度较大未出现明显裂隙和下沉,随着工作面的推进,煤层直接顶开始垮落,老顶出现裂隙并开始弯曲下沉,当工作面推进60m时,老顶垮落,工作面初次来压逐渐将采空区中部肝石压实,形成承载结构,上覆软弱流动层也随老顶垮落一起下沉。工作面初次来压后,顶板由固定梁结构变为悬臂梁结构,随着工作面推进,顶板出现周期性垮落,模型中顶板周期性垮落步距为40m,模型计算基本和理论计算一致。

3.2 顶板预裂后矿压显现规律

I010203工作面从2018年开始回采,并在面前100m范围内施工了顶板预裂孔,同时确保超前50m的预裂范围。为摸清顶板预裂后矿压显现规律,检验顶板预裂效果。利用支架在线观测系统对支架工作阻力进行观测,观测从2018年3月3日至2018年3月27日,分别从工作面上、中、下部选择100#支架、60#支架、20#支架作为观测对象,工作面在此期间共推进69.6m,基本上清楚了该综放工作面矿压显现规律,能够掌握采场周期来压步距基本情况,通过比较支架的实测循环阻力与各循环阻力平均值和其标准差之和的大小来作为判断顶板来压的依据。

由实测数据表明,I010202综采面周期来压现象较明显,采面周期来压步距5.6~ 34.4m,平均 15.48m。来压动载系数在采面上部、中部和下部区域。由此可见,I010202综放面中部区域顶板活动剧烈,而上、下部区域相对较缓和。

四、结论

1、坚硬顶板是引起工作面冲击地压及瓦斯异常涌出的主要致灾因素,采用顶板预裂措施,改变大面积悬顶,缓解冲击地压及瓦斯异常涌出对工作面的威胁,确保工作面安全开采。

2、通过理论计算及工程类比的方法,对炮孔直径、深度、炮孔间距等顶板预裂参数进行优化,并确定了顶板预裂实施方案。为顶板预裂工程实施提供了可靠依据。

3、通过理论计算及数值模拟计算的方法,计算出I010203工作面未采取顶板预裂措施时,周期来压步距为40m。为检验顶板预裂效果,利用矿压在线监测并结合现场实际,分析了采取顶板预裂措施后,周期来压步距平均15.49m。表明顶板预裂措施对处理坚硬顶板的有效性。

参考文献

[1] 王涛,王墅华,刘华博,等.冲击地压后瓦斯异常涌出条件及致灾原因分析[J].煤炭学报,2014,39(2):371—376.

[2] 崔永杰,孙祺,郑跃兵,等 . 坚硬顶板弱化处理昕止瓦斯骤然涌出[J]. 煤炭技术,2011(12).

[3] 李刚,王雨.基于板结构力学模型的工作面来皮步距计算分析[J].中国矿山工程,2013,42(4):47-50.

[4] 孙西学.巧庄生建煤矿坚硬顶板矿压显现与控制[D].青岛:山东科技大学,2006.

作者简介:马智勇(1981-),河南林州人,工程师,主要从事冲击地压与瓦斯复合灾害研究。