非公路机械传动油剪切安定性测试方法的研究

2020-08-15姜禹王哲高洁徐晶晶张伟光黄东升

姜禹,王哲,高洁,徐晶晶,张伟光,黄东升

(中国石油大连润滑油研究开发中心,辽宁 大连 116031)

0 引言

非公路机械包含工程机械和农用机械。工程机械是装备工业的重要组成部分,概况地说,凡土石方施工工程、路面建设与养护、流动式起重装卸作业和各种建筑工程所需的综合性机械化施工工程所必需的机械装备,均称为工程机械;农业机械是指在作物种植业和畜牧业生产过程中,以及农、畜产品初加工和处理过程中所使用的各种机械,包括农用动力机械、农田建设机械、土壤耕作机械、种植和施肥机械、植物保护机械、农田排灌机械、作物收获机械、农产品加工机械、畜牧业机械和农业运输机械等,其中最常见和经常使用的是拖拉机。

非公路机械大体分为动力系统、传动系统和执行系统三个部分,传动系统采用的传动形式有:机械传动、液压传动和液力传动,其中大部分采用的是齿轮传动形式。齿轮传动是利用齿轮副来传递运动和动力的一种机械传动,其优点在于:传动效率高、传动比恒定、结构紧凑、工作可靠寿命长以及适用功率范围广,而缺点在于:制造安装精度要求较高、使用维护费用较高以及精度低时振动噪声较大。

液压传动是基于流体力学的帕斯卡原理,利用液体压力能进行能量转换的传动方式。其优点在于:设备运行过程中可以实现大范围的无级调速,同等输出功率下,液压传动装置的体积较小、重量较轻、运动惯量较小、动态性能好,液压传动可实现无间隙传动、运动平稳,容易实现自动工作循环和自动过载保护,液压元件可以标准化和系列化,方便设计、制造和推广应用;其缺点在于:传动能量损失大、传动效率低、液压装置发热量大,不能做到定比传动,液压元件的加工精度要求较高,成本造价较高。

液力传动是由几个叶轮组成的一种非刚性连接的传动装置,这种装置把机械能转换为液体的动能,再将液体的动能转换为机械能,起着能量传递的作用。液力传动与液压传动是不同的,液力传动是依靠液体的动能来传递能量的,而液压传动则是依靠液体的压力能传递能量的。其优点在于:液力传动系统输出力矩能够随着外负载的增大或减小而自动地增大或减小,在较大范围内能实现无级调速,液力传动可吸收来自发动机和外界负载的冲击和振动,使机器启动平稳,加速均匀,延长零件寿命,其缺点在于:传动效率较低,高效传动范围较窄,需要增设冷却补偿系统,液力传动系统整体结构复杂、成本较高。

非公路机械传动油对非公路机械传动系统提供润滑和保护,在液力变矩器中起功率传动油的作用,在液压控制系统起液压油作用,在变速齿轮箱的轴承和齿轮系统起润滑作用,在湿式离台器中起摩擦控制介质的作用,此外还需要将传动过程中产生的热量带走,起到传热介质的作用。

非公路机械传动油的性能需求有:黏温性能、抗氧化性能、抗磨性能和摩擦特性等。随着传动系统的变化与改进,要求油品具有良好的低温流动性和足够的高温流体黏度,即对传动油黏温性能要求越来越高。目前最常用方法是使用黏度相对较低的基础油用来保持低温性能,然后添加黏度指数改进剂,用以提高传动油高温下的黏度。

黏度指数改进剂是一种油溶性高分子聚合物,在室温下一般呈橡胶状或固体[1]。非公路机械传动油在使用过程中会受到高强度的剪切力,油品中的黏度指数改进剂因剪切而发生断链,使油品运动黏度降低,油压下降,最后导致离合器打滑,这是非常危险的,因此需要选择合适的黏度指数改进剂来调配非公路机械传动油[2],并且对非公路机械传动油的剪切稳定性进行考察。

1 剪切安定性试验方法介绍

传动油黏度对于整个传动系统的性能起着至关重要的作用,决定了传动油工作时的油膜厚度,防止滑动或者移动的工作部件直接接触,在液压操作系统温度升高时协助保持泵容量。而且传动油工作过程中始终处于高强度剪切力的环境中,这些都对传动油的剪切稳定性提出了很高的要求。

为了开发传动油产品,需要开发相应的剪切安定性测试方法用于评测油品的抗剪切能力,评测的结果要与传动油在实际工作中的黏度变化有良好的相关性。不仅如此,剪切稳定性分析方法还需要满足以下条件:一是试验仪器的尺寸要尽量的小,这样有利于试验仪器的安置和摆放;二是试验结果的重复性要好;三是试验时间要控制在合理的范围内;四是试验温度要可以控制;五是要和实际工作数据有良好的相关性。

目前,检测含聚合物油剪切稳定性的方法常用的有四个,分别为:

(1)柴油喷嘴剪切安定性法(ASTM D3945、ASTM D6278、SH/T 0103)。

(2)超声波剪切安定法(NB/SH/T 0505)。

(3)THCT循环台架(DEXRON®-Ⅲ Cycling Test)。

(4)圆锥滚子轴承剪切法(KRL、CEC L-45-99-A、NB/SH/T 0845)。

以下对四种剪切安定性方法进行简单介绍。

1.1 柴油喷嘴剪切安定性法

含聚合物的油品在一定的剪切速率下通过柴油喷嘴时会引起聚合物分子的降解,降解会导致试样的运动黏度降低,用黏度损失百分数表示含聚合物油的机械剪切安定性。1980年,美国试验与材料协会标准首次引入柴油喷嘴剪切安定性法,其方法号为ASTM D3945-80,标准名称为《用柴油喷嘴测定含聚合物油的剪切安定性试验法》,其中含有测试程序A和测试程序B两种方法。

国内引进了柴油喷嘴剪切安定性法,并根据实际情况不断进行更新。在行业内,中国石油化工行业标准SH/T 0103-1992《含聚合物油品剪切安定性测定法(柴油喷嘴法)》是公认的典型方法,是参照采用ASTM D3945-86中A法制定的。2007年,根据我国国情采用ASTM D6278-02并对此方法标准进行了更新,更新后的方法为SH/T 0103-2007《含聚合物油品剪切安定性的测定(柴油喷嘴法)》。更新前后的标准差异见表1。

表1 SH/T 0103-1992与SH/T 0103-2007标准差异

由表1可知,SH/T 0103标准更新后使用的柴油喷嘴类型并没有改变,只是操作压力以及仪器校准方面有些变化。更新后的仪器标准明确了校准周期,操作压力范围加大,更加贴近不同工况条件下油品受到的剪切强度。SH/T 0103-2007采用试样初始100 ℃运动黏度的下降百分率来衡量含聚合物油的剪切安定性,这样使不同的剪切稳定性分析方法对于聚合物抗剪切能力的考察具有了可比性。

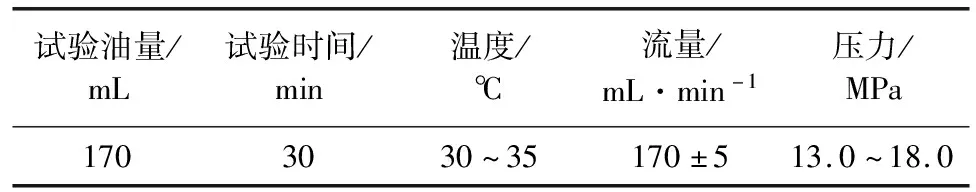

柴油喷嘴剪切安定性测试时,用三相异步电机驱动两缸柴油高压喷射泵,将量筒中的油样经过过滤器泵送到柴油喷嘴中,当喷嘴中油样的压力达到设定压力时,喷嘴的针栓打开,一部分油样被雾化,喷嘴中油样压力降低,又使喷嘴的针栓关闭,一部分油样被剪切。雾化的油样经由雾化室流到冷凝器中冷却后流进量筒中。试验油样按照上述操作被循环剪切30次后,试验结束。由于黏度指数改进剂的大分子链被喷嘴剪断,试验油样的运动黏度将有所降低[3]。试验的具体条件如表2所示。

表2 柴油喷嘴剪切安定性试验条件

试验仪的具体结构见图1。

1-喷嘴 2-雾化室 3-雾化室出口 4-分配版 5-冷却器 6-冷却器出口的三通活塞 7-贮液槽 8-贮液槽出口的三通活塞 9-支架 10-与泵吸入口连接的管 11-双活塞式喷射泵 12-泵速调节螺丝 13-电动机 14-泵排气螺丝 15-冲程式计数器 16-从泵到喷射器的耐高压管线 17-过剩液体的回流管线 18-压力传感装置

柴油喷嘴剪切安定性法具有较好的重复性和在线性。对于重复性的要求是:由同一操作者使用同一仪器,在相同操作条件下,对同一样品进行重复测定,得到的连续两个测定结果之差不超过1.05%;方法对于在线性的要求是:由不同操作者在不同试验室,对同一样品进行测定,所得的两个独立测试结果之差不超过2.68%。

1.2 超声波剪切安定性法

超声波剪切安定性法是将适量含聚合物的试样油品,置于聚能器(即超声波振荡器)触棒中,使其经受一次或多次固定时间的超声波剪切处理,聚合物分子链在受到一定能量的作用下发生断链,使试样的运动黏度下降[4-5],从而考察油品试验剪切安定性的一种方法。

超声波剪切安定性法1966年和1967年就已在美国和日本订立了标准(分别为ASTM D2603和NDS XXK2723),我国在1983年也建立了类似的方法(SY2626-83)。目前采用的超声波剪切法是由国家能源局发布的NB/SH/T 0505-2017《含聚合物油品剪切安定性的测定(超声波剪切法)》。

超声波剪切法每次开机进行试验前,需要利用参考油按照标准剪切试验条件测定1~2次,考察并调整功率值,直至参考油的40 ℃运动黏度下降率控制在16%±0.6%范围内,方可进行试验测试样品。若连续开机24 h以上,则每24 h应校机一次。试验方法的条件见表3。

表3 超声波剪切安定性试验条件

由表2和表3的参数可知,相对于柴油喷嘴剪切安定性法,超声波剪切法用油量少、时间短,重复性和在线性大体相同,试验仪价格相对便宜。

1.3 THCT循环台架(DEXRON®-Ⅲ Cycling Test)

1940年美国通用汽车公司(GM)将dramatic(液压自动控制)传动装置安装在奥尔兹莫比尔(Ol-dsmobile)小客车上,从而开始了对传动油的开发研究。1949年制订了第一个传动油规格,命名为A型,1957年修改为AA型,1967年制定了DEXRON规格,1973年制订了DEXRON-Ⅱ,1978年修订为DEXRON-ⅡD。到目前为止,最新的规格为DEXRON-Ⅵ,规格对于传动油的低温流动性、抗泡性、密封材料适应性、氧化安定性、摩擦特性、剪切安定性以及抗磨性等方面均提出了很高的要求[6]。

THCT循环台架试验是全尺寸台架,采用了实际使用的汽车发动机以及汽车变速箱,而不是像超声波剪切试验和柴油喷嘴剪切试验那种采用模拟配件,主要用来考察传动油的摩擦特性以及剪切安定性。THCT循环台架测试试验包括32000个循环,每个循环持续时间约45 s,通过1-2、2-3和3-4档换档使用40%的油门加速。每次试验均需要更换新的变速箱以及新的摩擦片材料,由于是全尺寸台架,试验油品需要准备几升或者十几升,以满足变速箱的用油需求,相比超声波剪切法和柴油喷嘴剪切法试验油用量较大。

THCT循环台架测试开始后每隔5000个循环,需要从变速箱中取出试验油样测试40 ℃和100 ℃的运动黏度,整个试验大约需要222 h。由于采用实际使用的变速箱评估试验油样的剪切安定性,因此最贴切实际车辆使用的评价方法。但是这个方法也有比较明显的缺点:其一是整个试验过程中变速箱油底壳温度大体保持在130 ℃左右,随着试验的进行,试验油样氧化导致试验油样的黏度增大,因此通过油底壳采集的试验样品的运动黏度要比整体的运动黏度略微大一些;其二是整个试验的时间较长,大约需要222 h,远超过超声波剪切试验和柴油喷嘴试验;其三是THCT循环试验的成本要远高于超声波剪切试验和柴油喷嘴试验。

为了降低检测时间和检测成本,DEXRON-Ⅳ规格中增加了圆锥滚子轴承剪切法(KRL)[7],将在下面介绍这种方法。

1.4 圆锥滚子轴承剪切安定法(KRL、CEC L-45-99-A、NB/SH/T 0845)

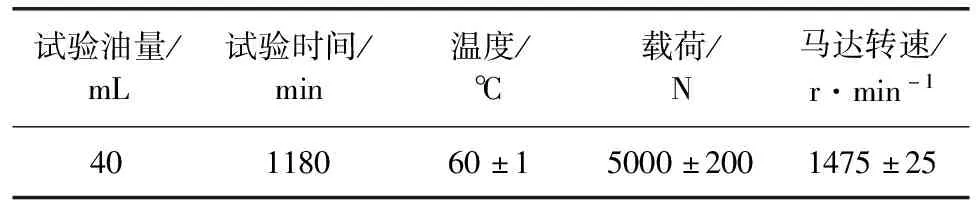

圆锥滚子轴承剪切安定法主要是将试验油样置于四球机的锥形滚柱轴承中,马达驱动圆锥滚子轴承在固定的转速、负载及温度下旋转一定的时间,试验后测量试验油样100 ℃运动黏度的下降百分率,来衡量含聚合物油的剪切安定性。

圆锥滚子轴承剪切法是由德国标准DIN 51350第六部分演变而来, 也被称为KRL(德语KugelRollenLager缩写)或者圆锥滚柱轴承测试。大众汽车公司的试验版本VW-PV-1450(KRL 8h)主要用于发动机油的剪切稳定性评估,法国版本CETOP RP 122H(KRL 4 h)已于1999年废止, 进而采用CEC(欧盟委员会)方法。

CEC方法填补了旧剪切方法如柴油喷嘴和超声波与传动油实际应用需求之间的缺口,并且与车辆的实际工况相关性非常好, 已经被全球OEM及SAE J306齿轮油规格所广泛采用。例如:褔特Mercon®Ⅴ规定了KRL 20 h的剪切实验要求;通用Dexron®Ⅵ规定KRL 40h的剪切实验要求;采埃孚的一些油品要求进行KRL 100 h甚至192 h的测试;另外液压油的Parker-Denison HF 0认证也同样要求使用KRL 20 h进行剪切评定。

国内对CEC L-45-99-A标准进行了引进并根据实际情况进行了修改。2011年,国家能源局发布了NB/SH/T 0845-2010《传动润滑剂黏度剪切安定性的测定(圆锥滚子轴承试验机法)》,该方法采用SKF32008XQ型圆锥滚子轴承对试验油样进行剪切安定性的测试,具体试验条件见表4。

表4 圆锥滚子剪切安定性试验条件

圆锥滚子剪切安定性试验仪器装置图见图2。

1-机座 2-加热/冷却圈 3-圆锥滚子轴承外圈 4-主轴嵌入体 5-心轴 6-圆锥滚子轴承内圈 7、8-O型环 9-试验润滑油 10-拉紧螺母 11-控制杆 12-锥形安装点

NB/SH/T 0845-2010标准与2008版及以前更早的圆锥滚子剪切试验方法相比,主要变化体现在参比油及校准程序方面。之前的校准用参比油采用的是RL181,NB/SH/T 0845-2010标准加入了RL209及RL210两种新的参比油,这主要是因为RL181已经不再生产,而且新增加的两个参比油能够增强轴承磨损水平控制精确度,新方法的测试重复性由4.23%提升到3.91%,而再现性也从4.84%改良至4.67%。由于采用了两种参比油,因此相应的校准程序比以前更为复杂,但是测试方法的精确性也相应地得到了提升。

2 剪切安定性试验方法的应用

通过以上的介绍,对四种剪切安定性方法进行全面的比较和讨论,具体比较见表5。

表5 四种剪切安定试验方法比较

THCT循环试验台架是在发动机驱动下的正常车辆变速箱中操作进行的,其试验结果是最贴切实际工况的。但是组建该试验台架比较复杂,不仅需要发动机、车辆变速箱,还需要配套的水、电以及温控等配套系统,需要至少一个试验室的空间才能搭建起来,而且试验的成本较贵、周期较长。THCT循环试验台架主要应用于DEXRON油品规格认证。

超声波剪切安定性法的试验周期较短、成本较低,所需要的试验空间较小,一个试验操作台就能满足超声波剪切试验仪的要求。目前在国内应用的较少,主要应用于水基液压液中,具体见表6。

表6 超声波剪切安定性应用标准

柴油喷嘴剪切安定性法主要用于液压油和农业机械拖拉机底盘用油中。拖拉机底盘系统主要包括动力换挡变速器、液压系统、机械系统以及湿式制动器,所用润滑油国内称为多功能传动系用油,国外称为UTTO(满足液压—传动—刹车-变速系统用油),国内外采用柴油喷嘴剪切安定性法的产品标准见表7。

表7 柴油喷嘴剪切安定性应用标准

圆锥滚子剪切安定性试验周期较短,一般为20 s左右,根据标准要求不同,可以调整试验时间,主要应用于液力传动油以及齿轮油中,圆锥滚子剪切安定性法的具体应用见表8。

表8 圆锥滚子剪切安定性应用标准

由表6、表7和表8可知,虽然超声波剪切安定性法、柴油喷嘴剪切安定性法和圆锥滚子轴承剪切安定性法都是对含聚合物油品的剪切安定性进行考察,但是不同的方法适用的非公路机械传动油的种类不同。由于超声波剪切安定性法在国内的应用较少,选取液压油、液力传动油、拖拉机底盘用油和齿轮油等非公路机械传动油,分别利用柴油喷嘴剪切安定性法和圆锥滚子剪切安定性法对其进行测试,测试结果与其500 h在用油的运动黏度进行对比,具体数据见表9。

表9 柴油喷嘴剪切安定性法与圆锥滚子轴承剪切安定性法比较 mm2/s

由于非公路机械传动油换油周期均不相同,国内大部分传动油的换油周期在600 h到1000 h之间,故选择了500 h在用油样品,传动油到了换油周期之后的运动黏度和500 h在用油的运动黏度相差不大。

由表9的数据可知,两种剪切安定性法对于相对应的传动油油品均有较好的模拟。采用柴油喷嘴剪切安定性法测试液力传动油和齿轮油,剪切后的运动黏度较比实际使用后的运动黏度偏大,利用柴油喷嘴剪切安定法设计的液力传动油和齿轮油在实际使用过程中运动黏度比预计的要小,会导致油膜过薄,影响传动油品的抗磨性能以及润滑性,容易造成非公路机械传动系统部件的磨损与损坏;采用圆锥滚子剪切安定性法测试液压油和拖拉机底盘用油,剪切后的运动黏度比实际使用后的运动黏度偏小,利用该方法设计的液压油和拖拉机底盘用油在实际使用过程中运动黏度比预计的要大,会导致传动油品的成本增高,使用中运动黏度较大浪费更多的能量,以及传动系统的温度偏高。

3 总结

非公路机械传动系统在实际过程中工况复杂,不同类型的机械对于其传动系统的性能要求均大不相同,对于传动油的性能要求也不相同。考察非公路机械传动油的抗剪切性能,要根据油品的种类挑选合适的剪切安定性法,这样才能对实际工况有较好的模拟效果,从而设计出合格适用的产品。