基于经验模态分解剩余信号能量特征的滚动轴承故障模式智能识别

2020-08-15

(海军工程大学动力工程学院,武汉 430032)

1 引言

常见的旋转机械设备故障中,与滚动轴承失效相关的故障约占70%[1]。为减少甚至避免机械事故的发生,保证旋转机械设备良好运行,滚动轴承的故障诊断技术已成为旋转机械设备故障诊断技术的重要分支,其关键性技术主要包括振动信号预处理、故障特征提取和故障特征分类[2]。

在旋转机械故障诊断技术领域,发达国家一直处于领先地位。早在20世纪60年代,美国军方就成立了机械故障预防小组,专门研究故障原因以及如何进行诊断与预防。欧洲一些国家也紧随其后建立了研究中心,从事旋转机械故障诊断技术的研发。在我国,旋转机械设备故障诊断技术虽起步较晚,但随着经济水平的快速发展,在该领域也开展了大量的工作,特别是滚动轴承故障的早期诊断技术一直是业界的研究热点[3]。滚动轴承发生故障早期,因受环境噪声影响,采集的振动信号信噪比较低,特征信号频率较高,故障特征信号提取难度大。常用的传统故障信号特征提取方法有短时傅里叶变换、小波变换、Wigner-Ville 分布、经验模态分解(EMD)[4]等。随着传感器技术的广泛应用,所采集的信号数据量越来越多,为实现基于数据驱动的故障诊断技术提供了条件。常见的基于数据驱动的故障诊断方法包括决策树(DT)、人工神经网络(ANN)以及支持向量机(SVM)[5-7]等。目前,将人工智能、信号处理方法以及参数寻优方法相互融合,是进行滚动轴承早期故障诊断研究的热点[8-10]。

本文利用人工智能、信号处理以及参数寻优方法相结合的优势,考虑到支持向量机在小样本数据集上良好的分类能力,及其参数选择具有随机性的特点,利用广泛使用的遗传算法进行全局参数寻优;通过将振动信号的时域无量纲特征参数与经验模态分解的剩余信号能量特征相结合,提出一种基于经验模态分解剩余信号能量特征的滚动轴承故障模式智能识别方法,并实验验证了其有效性。同时,将所提方法与不同特征提取方法进行了比较,证明了该方法的准确性和优越性。

2 振动信号特征提取

2.1 时域特征提取

轴承故障模式识别中常用的时域特征参数,有峰值因子Xcf、裕度因子Xcif、脉冲因子Xif、波形因子Xsf、峭度因子Xkv以及偏度Xsk等,其具体形式如表1 所示[11]。这些特征参数的特点是,均为无量纲参数,能直观地反映滚动轴承的故障特征,对故障和缺陷比较敏感,且基本不受轴承型号的影响,但是其对信号的频率和幅值改变反应较为迟缓[12]。其中,峰值因子、脉冲因子、裕度因子、波形因子能反映时域信号的时间序列分布情况;峭度因子对信号中的冲击特性很敏感,能有效判定轴承是否发生故障。为进一步提高故障诊断的可靠性,本文采用多参数进行模式识别,使用的振动信号时域特征参数有峰值因子、脉冲因子、裕度因子、波形因子、峭度因子和偏度。

2.2 经验模态分解剩余信号能量特征提取

经验模态分解假设任何信号都由不同的特征模态函数(IMF)组成[13],任何一个信号都可以分解为有限个IMF 分量和一个剩余信号之和。其中,剩余信号提取过程如下:

表1 时域特征参数具体形式Table 1 Time domain characteristic parameters

(1)X(t)是一个确定性的信号,利用样条曲线连接相应的极值点形成上包络线和下包络线。其中信号X(t)与上下包络线的均值m1的差记为h1,则

将h1看作新信号X()t,重复以上处理方法,直至h1满足IMF的成立条件,即为从原始信号X(t)筛分出的第一阶IMF,记为C1。

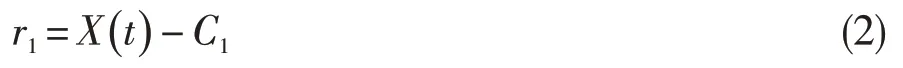

(2)将C1从X(t)中分离出来,得到一个差值信号r1,有

将r1看作新信号,重复步骤(1),直至第n阶的剩余信号分解成为单调函数,不能再筛分出IMF 分量,即

(3)通过以上信号分解,信号X(t)可表示为若干个IMF分量与一个剩余项之和,即

式中:Ci(i=0,1,…,n)为第i个IMF 分量;rn(t)为经验模态分解的剩余信号,代表原始信号变化的平均趋势,反映原始信号的均值信息。

提取剩余信号的能量特征Ej(j=0,1,…,n):

式中:rj(t)为剩余信号离散点幅值。

2.3 滚动轴承不同故障模式剩余信号能量特征分析

2.2 节步骤(1)中,在筛分到第K()K=0,1,…,k步时满足IMF 的成立条件,此时由极值点形成的上下包络线分别为xu(t)和xd(t),则上下包络的均值函数m1k为:

筛分的第一个IMF和差值信号可以表示为:

由式(7)和式(8)可知,完成信号分解后,剩余信号rn可以表示为:

式中:mnk为获得第n个IMF分量时,第K步筛分后由极值点形成上下包络的均值函数。rn即为极值点上下包络线均值函数的线性组合。式(9)表明,信号X(t)的极值点对剩余信号的能量有着直接影响。

结合本文研究内容,在滚动轴承元件通过损伤点时,会产生突变的冲击脉冲力,进而形成冲击振动。相同工况下,不同元件(外圈、内圈、滚动体等)出现故障时,其振动信号的特征会有所差别[14]。如内圈损伤时,转子通过损伤点后振动的振幅会发生强弱变化,从时域波形上则反映为振幅大小发生明显的周期性变化;外圈损伤时,由于损伤点位置与承载方向位置关系一定,从时域波形上反映出的是高频衰减振动;滚动体损伤时,在损伤点与外圈或内圈发生冲击接触后,会出现以滚动体公转频率进行的振幅调制。而滚动轴承正常状态下,由于无冲击存在,其时域波形变化十分缓慢。根据前述滚动轴承不同元件故障所对应的时域波形图有差异,由极值点形成的上下包络线的均值函数也不相同,结合式(5)和式(9)可知,相同工况下,不同故障模式的振动信号的剩余信号的能量不同。

3 基于支持向量机的故障模式识别

3.1 支持向量机算法

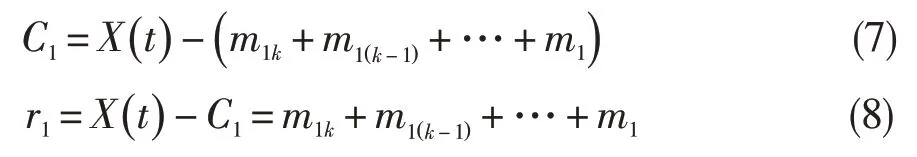

设已知训练集H={(x1,y1),(x2,y2),…,(xl,yl)},其中xi∈Rn,yi∈y={-1,1}(i=1,2,…,l)。引入核函数K(x,x′)及惩罚因子C,构造并求解最优化问题:

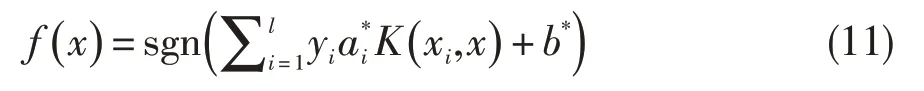

构造划分的超平面[w·*Φ(x)]+b*=0,求得决策函数:

根据得到的训练模型对测试数据进行分类判断。对于两类分类问题,若存在测试数据t′,使用决策函数式(11)求得f(t′)值,若f(t′)=1,则t′属于正类;若f(t′)=-1,则t′属于负类。对于多类分类问题,本文采用一对一方法[15]。

3.2 支持向量机模型的参数选择

依据支持向量机算法,引入的核函数及惩罚因子需进行参数选择。本文选取高斯核函数,即:

式中:高斯核参数σ需要进行选择。同时,惩罚因子大小直接反映的是分类面间隔。C越小,分类间隔越大,泛化能力就越强,但分类精度较低;C越大,分类间隔越小,分类精度提高,但泛化能力降低。本文的选取思路是,先初始给定一个较小的值C0,然后以一定的步长逐步增加,直到达到最优值。针对所研究的滚动轴承故障诊断问题,本文使用遗传算法来对支持向量机寻求最优高斯核参数和惩罚因子。

4 遗传算法优化支持向量机参数

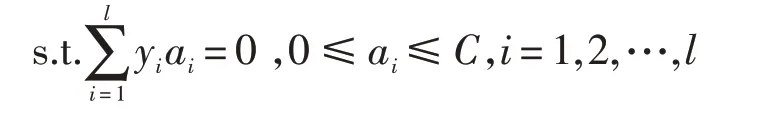

结合经验模态分解剩余信号的能量特征和振动信号无量纲参数的时域特征,利用遗传算法[16]对支持向量机参数进行寻优,整体算法过程如图1所示。

5 实验分析

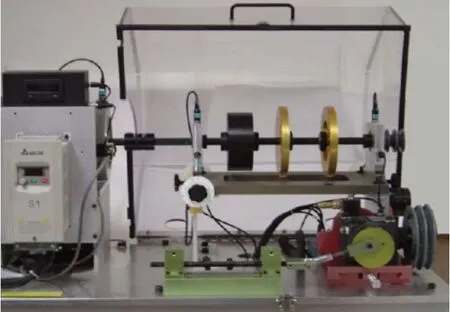

使用SpectraQuest 公司的机械故障综合模拟实验台进行滚动轴承机械故障诊断实验,实验台装置如图2 所示。实验用轴承为SpectraQuest 公司提供的MB ER-16K 轴承,其滚珠数为9 个,分别在其内圈、外圈及滚动体上利用电火花预制了故障。实验过程中,通过调节电动机的转速实现不同的轴转速,同时利用压电式加速度传感器采集滚动轴承的振动信号,采样频率为12 kHz。将采集的实验数据经信号预处理,分别得到滚动体故障、外圈故障、内圈故障以及正常状态下的各115 组数据[17]。这四种类型样本数据中,随机选取75%的样本作为训练样本,余下的样本作为测试样本。图3为四种类型振动信号的时域图。

图1 遗传算法优化支持向量机参数流程图Fig.1 Flow chart of genetic algorithm optimization support vector machine parameter

图2 机械故障综合模拟实验台Fig.2 Mechanical fault comprehensive simulation test bench

按照上文所述的经验模态分解剩余信号能量特征提取方法,将采集的四种类型振动数据进行分解,得到对应的剩余信号,再代入式(5)得到不同种类故障信号的EMD剩余信号能量分布,如图4所示。

所得能量值与时域特征参数结合后,作为从信号中提取的特征向量组成输入元素T′。同时,为方便后续数据处理及加快计算收敛速度,对提取的各个特征向量进行归一化处理。

5.1 遗传算法优化支持向量机参数的故障模式识别方法

图3 四种类型振动信号的时域图Fig.3 Time domain diagram for four-state vibration signal

图4 同一转速下不同种类故障信号的EMD剩余信号能量分布Fig.4 EMD residual energy distribution diagram of different kinds of fault signals at the same speed

由前文可知,支持向量机的高斯核函数参数σ和C对分类效果有较大的影响,为此采用遗传算法对二者进行优化。取群体规模为50,最大迭代次数为200,σ的取值范围为0.000 1~100,C的取值范围为0.1~100;采用交叉验证方式,交叉概率为0.9,变异概率为0.001;终止条件为满足最大迭代次数即200时停止进化。故障模式识别使用Libsvm3.1工具箱完成[18]。经计算,遗传算法参数寻优的最佳适应度达到99.3%,通过寻优做到的σ为0.000 1,C为99。测试的115 个样本中,分类准确率达到97.35%(112/115),如图5所示。

5.2 不同特征提取方法对比

为进一步说明所提方法的优越性,研究了在均采用遗传算法优化支持向量机参数的模式识别情况下,不同特征提取方法对分类结果的影响。第一种为仅采用振动信号的无量纲时域特征参数进行故障识别(GASVM-TD)时,将峰值因子、脉冲因子、裕度因子、波形因子、峭度因子和偏度作为从信号中提取的特征向量组成输入元素;第二种为仅采用振动信号经验模态分解剩余信号能量参数进行故障识别(GASVM-E)时,将剩余信号能量值作为从信号中提取的特征向量。

图5 基于经验模态分解剩余信号能量特征的故障诊断方法测试结果Fig.5 Test results of a fault diagnosis method based on the residual signal energy characteristics of EMD

利用上述两种特征提取方法对数据样本进行训练与测试。同样,随机选取样本中75%的数据为训练数据,余下的样本数据为测试样本,与提出的基于经验模态分解剩余信号能量特征的遗传算法优化支持向量机方法(GASVM)进行比较,结果见表2。分析可知,仅使用剩余信号能量值作为特征参数时,对数据样本进行训练后,识别率能达到90.50%;仅使用无量纲时域信号作为特征提取方法时,对数据样本进行训练后,识别率为93.10%;而本文所提方法的准确率达到了97.35%,比前两者都要高。

表2 不同特征提取方法的识别准确率Table 2 Classification accuracy rate for different classifiers

6 结论

针对旋转机械中滚动轴承故障模式识别问题,提出一种基于经验模态分解剩余信号能量特征的遗传算法优化支持向量机参数的故障识别方法。实验验证表明,所提的滚动轴承故障模式智能识别方法在小样本情况的基础上,能够精准地识别滚动轴承的故障类型,具有较强的实用性,可为滚动轴承故障的模式识别和智能诊断提供帮助。