U形坡口焊条电弧焊ANSYS三维数值模拟研究

2020-08-14李敏胡玲玲

李敏,胡玲玲

1.通号轨道车辆有限公司 湖南长沙 410217

2.湖南信息职业技术学院 湖南长沙 410200

1 序言

焊条电弧焊在机械工业、设备维修、建筑钢构等行业中的应用非常广泛,是不可或缺的加工工艺,但焊接过程热输入量大,在焊中、焊后会出现较大的变形,主要体现在焊接残余应力变形,进而影响装配尺寸和公差的稳定性。此外,焊接残余应力和变形还影响焊接工件制造精度和使用功能[1],因此对焊接温度场和残余应力的研究十分必要。Alfredsson等人采用Abaqus的有限元法,估算定位焊引起的残余变形和应力,并校准其残余应力分布[2]。Dean Deng等人采用有限元法,对低碳钢薄板对接焊接头的温度场、塑性应变和焊接残余应力的分布展开了数值计算[3]。蔡志鹏等人利用Marc软件,用串热源模型对起重机主梁进行焊接残余应力分析[4]。黎江采用ANSYS软件,对厚板及圆筒进行焊接残余应力分析计算,获得了较好的焊接应力和变形分析结果[5]。盛选禹等利用Abaqus软件,对大型储罐的X形焊缝进行了计算模拟,给出焊接过程的温度、应力分布图[6]。本文利用ANSYS软件,对母材为Q355、焊材为J606RH的U形坡口进行有限元数值计算,分析焊接的温度场、残余应力对焊接变形的影响,对后续的工程应用具有非常重要的意义。

2 模型的建立

2.1 数学模型

焊接是局部快速加热和冷却的生产过程,它是随着热源的位移不断改变,焊接母材、焊材的温度场、热物理性能也随之改变,同时焊接母材、焊材熔化时,存在相变潜热问题,故焊接过程系非线性瞬态热传导问题,其控制方程为[7]:

式中 ρ ——密度(kg/cm3);

c ——比热容[J/(kg·℃)];

T——温度(℃);

t——时间(min);

λ——导热率[W/ (m·℃)];

Q——内热源;

qs——单位面积上的外部输入热源;

α——表面换热系数;

Ts——物体表面温度(℃);

Ta——周围介质温度(℃);

x、y、z——直角坐标系三个方向。

2.2 物理模型

(1)研究对象 采用150mm×300mm×30mm的Q355标准平板试件,U形对接焊,焊缝坡口如图1所示。

图1 U形焊缝坡口

(2)模型网格 U形焊缝是通过焊条焊接形成的。为达到真实模拟的效果,采用了单元“生死技术”,因此单元必须具备生死、耦合功能,可进行热-应力耦合分析,由此根据上述条件,焊接试件母材选用Plan13单元,焊缝区选用Solid5单元,网格划分模型如图2所示。

图2 U形焊缝网格划分模型

(3)材料属性 平板试件由两种材料组成,母材采用Q355钢,焊材采用J606RH。焊接数值分析属非线性瞬态分析,由于母材Q355、焊材J606RH的热物理参数并不齐全,尤其在接近熔化状态时,热物理参数都是空白的。故在20~1500℃内定义材料属性时,Q355的热物理、力学性能参数[8]部分是通过插值法计算得出。对于J606RH热物理、力学性能[9]的部分参数是按常值处理的,其中传热系数按Q355来取值。两种材料的基本热性能参数分别见表1、表2。

(4)热源模型 在U形坡口焊接数值模拟研究时,热源处理是影响结果精度的关键,也是关系到分析正确与否的关键。为了精确地模拟焊材在高温下不断熔化和填入到焊缝的过程,故将整个坡口内的单元按Y方向、Z方向(见图2)分层、分段,得到形状规则的体块焊料有限元焊缝模型,并遵循焊条的移动轨迹对块体单元进行排序。通过ANSYS提供的单元生死功能,逐个地杀死焊缝内的块单元,再逐个不断地激活单元,在所激活单元的各个节点上施加焊料的初始温度(初始温度取20℃,焊料温度设定为1500℃,参考温度取20℃)[10],从而实现移动热源的施加。同时J606RH是低氢焊条,U形坡口平板试件在焊接前进行了预热处理(温度取150℃)。模拟计算一道焊缝形成后,进入焊缝冷却时间,待焊接区域冷却到150℃时,再读取焊接区域数据,进行下一道焊缝模拟计算。图3为正在进行模拟焊接时焊缝内的情形。

3 计算结果分析

(1)温度场分析 从图4可以看出,在U形焊件的焊缝中心线上,随着热源移动,无温度场集中现象。为了更全面地反映U形焊接过程,分别从焊缝长度、焊缝厚度、宽度三个方向不同的侧面,提取U形焊缝节点上的温度-时间历程变化曲线,进而分析研究其变化规律。

表1 Q355热物理及力学性能参数

表2 J606RH热物理及力学性能参数

图3 正在焊接的U形焊缝

图4 U形焊缝温度分布

1)通过图5和图6可以看出,随着焊接热源沿着焊缝中心线的移动,U形焊缝长度方向中心线上各点温度变化都是从起始值急速上升至最大值,然后又迅速下降。并且可以看出,温度上升速度很显然大于温度下降速度,但温度下降速度平缓后,各节点的温度变化趋势基本相同。此外还可以看出,焊接中心线上各点温度随时间变化的趋势基本相同,但前后节点的温度变化,在时间上有一个间隔,而这个间隔时间近似等于一道焊缝焊接所需的时间。

2)通过图7和图8也可以看出,U形焊缝厚度方向,温度-时间历程变化曲线,基本与焊缝长度方向一致,只是前后节点温度变化的时间间隔近似等于一道焊缝焊接所需的时间。

图5 U形焊缝长度方向采样点分布

图6 U形焊缝长度方向温度-时间历程变化曲线

图7 U形焊缝厚度方向采样点分布

图8 U形焊缝厚度方向温度-时间历程变化曲线

3)通过图9和图10还可以看出,在U形焊缝宽度方向,当焊接热源到某个焊缝横截面时,该截面温度急速上升,但随着焊接热源连续地往后移动,截面温度又迅速下降。同时,焊缝中心线上的温度上升速度很显然大于温度下降速度,这是由于热传导的缘故,距焊缝中心越远的节点其温度值越小。

4)经分析,得出的温度-时间历程曲线变化规律,与文献[9]的分析结果基本一致。

图9 U形焊缝宽度方向采样点分布

图10 U形焊缝宽度方向温度-时间历程变化曲线

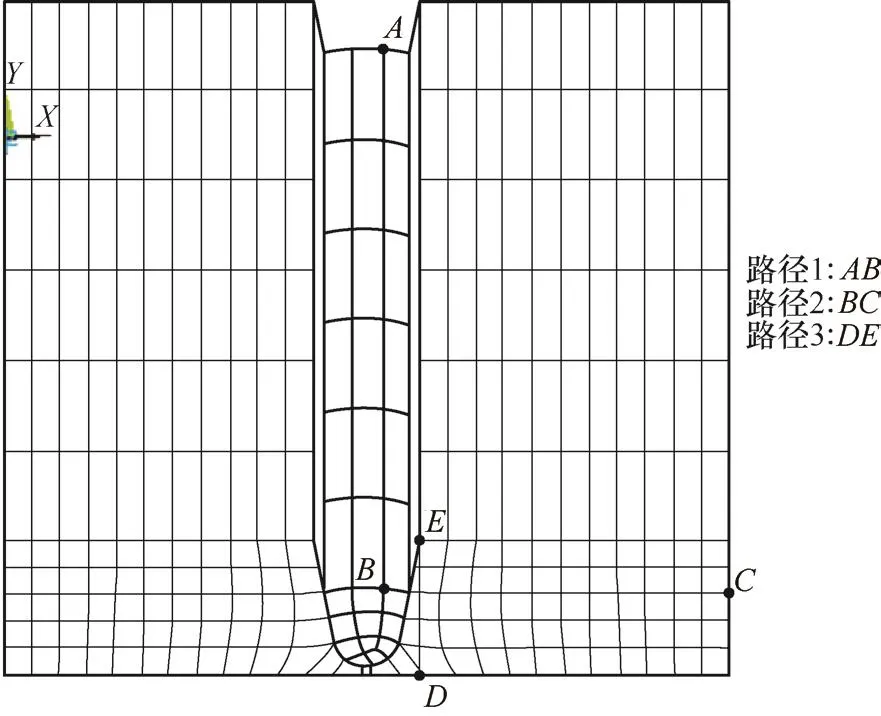

(2)焊接残余应力分析 在U形焊件焊接过程中,残余应力随着时间而动态变化,因此从U形焊件的焊缝长度方向、焊缝宽度方向、焊缝厚度方向设定路径1、路径2、路径3等3个路径(见图11),通过ANSYS后处理器得到U形焊缝残余应力分布以及沿各个路径的残余应力曲线,如图12~图15所示。

图11 U形焊缝残余应力路径

图12 U形焊缝残余应力分布

图13 U形焊缝沿路径1的残余应力变化曲线

图14 U形焊缝沿路径2的残余应力变化曲线

1)从图12可以看出,当焊接完成后,U形焊件焊缝区的最大残余应力为499MPa,母材区的最大残余应力为120MPa,其值都小于材料的屈服极限(见表1、表2)。

2)从图13可以看出,横向和纵向的残余应力均是压应力,其横向最大压应力达到287MPa,最小压应力为156MPa,纵向最大压应力为221MPa,最小压应力为26.3MPa。焊缝的横向与纵向残余应力变化趋势,先由最大压应力逐渐减小,当焊接到中间部位时稳定一段时间,然后又逐渐增大,这主要是受U形焊件的焊缝两端的影响。此外,从图13可以看出,U形焊缝的Mises残余应力也为拉应力,其在路径1方向的最大残余应力为365MPa。

图15 U形焊缝沿路径3的残余应力变化曲线

3)从图14可以看出,路径2的横向、纵向残余应力,与Mises残余应力的变化曲线基本一致,在焊缝区以及近焊缝区残余应力逐渐增大,但随着焊缝宽度方向的距离增大,其节点上的横向、纵向残余应力和Mises残余应力又逐渐减小。

4)从图15可以看出,路径3上的横向残余应力为拉应力,其值逐步减小,然后变为压应力,但随着焊缝厚度的增大,又由压应力转变为拉应力。

(3)焊接参数对残余应力的影响 焊条电弧焊的主要焊接参数涉及到焊条直径、焊接电流、电弧长度、焊接速度等。根据U形坡口焊接试件实际情况,讨论以v1=8mm/s、v2=15mm/s的焊接速度对残余应力的影响,具体如图16~图23所示。

1)从图16、图17可以看出,当焊接速度v1=8mm/s时,焊接试件的最大变形为19mm,最大残余应力为595MPa;当焊接速度v2=15mm/s时,焊接试件的最大变形为16mm,最大残余应力为450MPa。由此得出,适当地提高焊接速度,可以有效地减小变形和残余应力。

图16 v1=8mm/s时残余应力分布

图17 v2=15mm/s时残余应力分布

图18 路径1残余应力变化曲线(v1=8mm/s)

图19 路径1残余应力变化曲线(v2=15mm/s)

图20 路径2残余应力变化曲线(v1=8mm/s)

图21 路径2残余应力变化曲线(v2=15mm/s)

图22 路径3残余应力变化曲线(v1=8mm/s)

图23 路径3残余应力变化曲线(v2=15mm/s)

2)从图18~图23可以看出,在不同的焊接速度时,残余应力的变化曲线大致相同;但不同之处是:当焊接速度增大时,残余应力的变化在转折点处会出现尖点,而当焊接速度较小时,残余应力变化曲线相对平缓。

4 结束语

通过ANSYS的生死单元功能,对U形焊件焊缝进行了焊接过程的温度场模拟,分别得到了焊缝的长度、宽度、厚度三个方向的温度-时间历程变化曲线和残余应力变化曲线,根据以上计算结果及后处理得出以下结论。

1)在U形焊件的焊缝中心线上,随着热源移动,无温度场集中现象。

2)在U形焊件的焊缝区长度、宽度、厚度方向,温度-时间历程变化曲线基本一致,温度上升的速度很显然大于温度下降的速度。

3)U形焊件焊缝区最大残余应力为499MPa,母材区的最大残余应力为120MPa,焊接残余应力都小于母材、焊材的屈服极限。

4)U形焊件焊缝沿路径1、路径2、路径3方向,其纵向残余应力随着时间的变化,最终均为压应力。

5)当U形坡口焊接时,适当地提高焊接速度,可以有效地减小变形和降低残余应力。

6)通过对U形焊件焊接残余应力的数值模拟和分析,能够预测其焊接残余应力分布,为U形焊缝结构设计和生产实际提供重要的工程指导。