针对微孔涂层对反应堆压力容器下封头沸腾传热能力的强化作用的调查研究

2020-08-14冉仁杰张笑天曲自信

黄 山 冉仁杰 张笑天 曲自信 喻 恒

0 引言

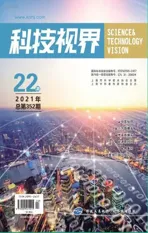

图1 极端事故工况下的IVR-ERVC

随着核能这样一种清洁能源在全世界能源领域所扮演的角色越来越重,核电的安全性也随之越发受到世人们的关注,特别是在美国三哩岛核电站事故和日本福岛核电站事故发生以后,各种事故工况下的应急措施急需得到突破性的发展。在众多事故工况中,最常见的是燃料棒芯块破损和包壳熔化这两种现象。这两种现象将导致整个堆芯的熔融。一旦堆芯熔融,熔融物将会落到压力容器底部导致压力容器被烧穿。所以,为了保证堆芯熔融事故工况下整个压力容器的完整性,就需要对压力容器外表面进行有效的冷却。目前公认的有效方法是通过外部堆腔冷却(External Reactor Vessel Cooling,ERVC)来实现熔融物堆内滞留(In-Vessel Retention,IVR)(图1)。整个冷却的过程考虑到安全因素需要将压力容器表面的散热率控制在临界热流密度(CHF)以下并提高热工余量,因此急需要研究出一个能够有效提高CHF 极限值的方法。本文重点研究了微孔涂层材料(Micro-Porous Coatings)用于优化下封头沸腾传热性能的可行性。

1 沸腾传热曲线

1934 年,日本科学家Nukiyama[1]最先总结出了池式沸腾在不同阶段的特性,并引入了沸腾曲线(图2)的概念。

图2 标准大气压下的沸腾传热曲线

起先在温度并不高的情况下,热表面和冷却剂之间的换热靠热表面附近的高温流体与远离热表面的低温流体之间产生的自然对流。随着热表面温度的增高,气泡逐渐在热表面生成并离开热表面,传热能力也进一步增强。这个阶段就是核态沸腾传热阶段。当热表面温度继续升高,越来越多的气泡产生并相互干扰和合并,使得热表面热流密度到达一个极限值之后开始逐渐降低,即传热能力增强到一个极限后就开始下降。这个核态沸腾区域的最大热流密度就是临界热流密度(CHF),而因气泡的相互干扰和合并导致的热流密度下降区域称为过渡沸腾区。随着气泡相互干扰导致彼此合并得越来越多,传热能力进一步下降,最终会形成气膜覆盖整个热表面,冷却剂和热表面完全分离开,热交换主要靠热辐射来完成。综合比较四个沸腾阶段,核态沸腾无疑是最安全也是传热效率最高的。因此在堆芯熔融工况下的应急冷却设计中,需尽可能长的时间内让换热过程处于核态沸腾的状态下。

2 压力容器下表面沸腾传热模型

表面朝向上的热表面的核态沸腾可以看作简单的湍流对流换热,换热关系可以由Rohsenow 公式来表达。然而,IVRERVC 工况下表面向下的核态沸腾就需要考虑热表面附近由浮力引起的两相流边界层(见图3)。这也将导致其热表面核态沸腾热流密度的明显的局部变化。因此,在这种情况下需要为向下的热表面建立一个考虑浮力驱动的流动尺度。

图3 下封头传热

2.1 表面向下的浮力驱动流尺度

首先,需要尺度分析连续性方程。

方程中x 是沿着外表面的局部切线坐标,y 是外表面的法向坐标。用m 下标来描述气液混合物的相关变量。气液混合物的速度与密度:

其中α 是在特定角度上的两相流边界层空泡份额。然后重新对各变量进行近似化处理

x 是沿着压力容器外表面的坐标,近似等于Rθ。y 是垂直于压力容器外表面的法向坐标,由表示。

结合上面的流体连续性方程,可以推出

将上述变量引入到流体动量方程中

是汽液两相流的热扩散系数。是两相流的动态黏度。

公式(8)中的各项可近似处理为

再次将上述近似转换过的变量引入到能量方程中去。

动量方程(8)左右两端相等,故

是两相流热扩散系数。

km是两相流热传导系数。cpm是常压下两相流的比热容。ΔTe是压力容器外表面的过热度(ΔTe=Tw-T∞)。同样经过一系列近似替换,按照能量方程左右对流项等于扩散项的原则得到。

2.2 表面向下的核态沸腾传热关系

边界层中的热传导和热对流的产生的热流密度。

联立(19)得

将(22)两端各项无量纲化,即两边同时除以长度尺度Rθ,等式变为。

再将等式两边进行一定的变形。

再在右边乘以一个待定常数C 使得等式两边完全相等。

可以看出等式的左边项是Nusselt 数,而等式右边是Reynolds 数和 Prandtl 数。

以上的公式是基于层流状态下推导出来的,对于湍流来说,等式右边的Reynolds 数和Prandtl 数的指数并不等于1/2,因此用a 和b 来代替。经过一系列变形,两相流传热关系式可表达为。

km,ρm,μmandPrm的值都是需要在饱和温度和确定的空泡份额α 的情况下去估量的。在实验中给定的流体状态下b=1/3。但是系数C 和a 是需要用公式(27)去和实验数据拟合的。

3 微孔涂层材料

微孔涂层材料是一种表面布满了凹槽和小洞的涂层材料。

图4 微孔表面涂层

根据Chang 和You[2]的研究,微孔涂层材料表面的小洞与小洞之间形成相互连接的通道,蒸汽陷入这些凹槽洞腔中形成活化的成核位置,而这些槽孔和洞孔同时扮演者冷却剂流体的入口和蒸汽的出口。涂层的厚度小于过热液层厚度(δ99)(图5)时,在核态沸腾的过程中涂层表面的凹槽能够得到有效地激活,起到最大化提高沸腾传热系数的作用。

图5 微孔表面涂层厚度

4 下封头传热CHF 模型

基于已有的下封头传热模型和实验测量数据,并结合如流体加热尺寸(L),间隙大小(s),压强,方向(θ),接触角(β),以及在0°-90°范围内不同方向上的间隙等诸多因数的影响,El-Genk et al.[3]推导出了下封头传热CHF 计算公式。

Cheung 和Haddad[4]首先为下封头饱和池式沸腾传热建立了理论模型(图6)。CHF 能够导致液膜的耗尽和加热表面的干涸,结果就是两相流边界层不能给予微孔涂层足够的流量补给。

结合 Helmholtz 波长分析和 Haramura 和 Katto’s 的论文[5],Cheung 和Yang[6]推导出了下封头带微孔涂层的CHF 计算公式。

5 实验测量设备

宾夕法尼亚州立大学教授Fan Bill Cheung 的团队搭建了亚尺度边界层测试装置Sub-scale Boundary Layer Boiling(SBLB)(图7)来模拟压力容器外表面的核态沸腾现象,测量并采集众多热流密度数据。整个实验装置包括带有冷凝器装置的水槽,可加热的半球形容器,绝缘结构,数据采集系统,摄像装置,控制系统等。

图6 下封头饱和池式沸腾传热模型

图7 SBLB 装置总图

6 实验结果及分析

6.1 CHF 值的提升

整个实验过程分别对没有加涂层的压力容器下封头和加了微孔铝制材料涂层的压力容器下封头进行了相应过热温度下,热流密度的测量。

Fan Bill Cheung 团队的博士生 J.Yang 测量并汇总了压力容器下封头两种状态下的CHF 值(表1)。

可以从表格中的数据发现,在涂有铝制微孔涂层材料之后,下封头表面所允许的最大过热温度Tw 和临界热流密度CHF 值都有显著的提高。

6.2 传热系数的提升

很明显的是当墙的过热达到65K 的这样一个CHF 极限状态的时候,空泡份额保持在近似0.92 的水平。Cheung 和Haddad[7-8]通过实验观测到接近CHF 的时候空泡份额假定为0.915 最为理想。Cheung 的团队利用SBLB 装置采集到实验中的热流密度数据并利用公式(27)对采集到的数据进行拟合,得出在公式中的系数C 和a。得到的结果如下。

表1

图8 裸露的下封头传热拟合结果

图9 涂有微孔涂层的下封头传热

7 总结

从以上试验结果的数据分析可知,微孔涂层材料能够增大过热温度对应的热流密度,提高传热效率。同时能够提高下封头表面所允许的最大过热温度Tw 和临界热流密度CHF 值,起着对压力容器下封头材料的保护作用。因此利用微孔涂层材料来优化下封头沸腾传热性能的方法有效可行。