西门子PLC 双机热备冗余系统在散货港口带式输送机自动化控制系统中的应用

2020-08-14连俊

连 俊

0 引言

湄洲湾港东吴港区东吴作业区东1#、东2#泊位为大型散货码头,在装卸船生产过程中带式输送机需要不间断运行,如果带式输送机流程停机会出现装卸船停产现象,给港区及货主带来巨大损失,对作为带式输送机控制系统核心的PLC 在稳定性和可靠性方面提出了很高的要求,所以港区带式输送机程控系统采用西门子PLC 双机热备冗余、WINCC 上位机以及分布式I/O 设计,以保证系统的高效稳定性。

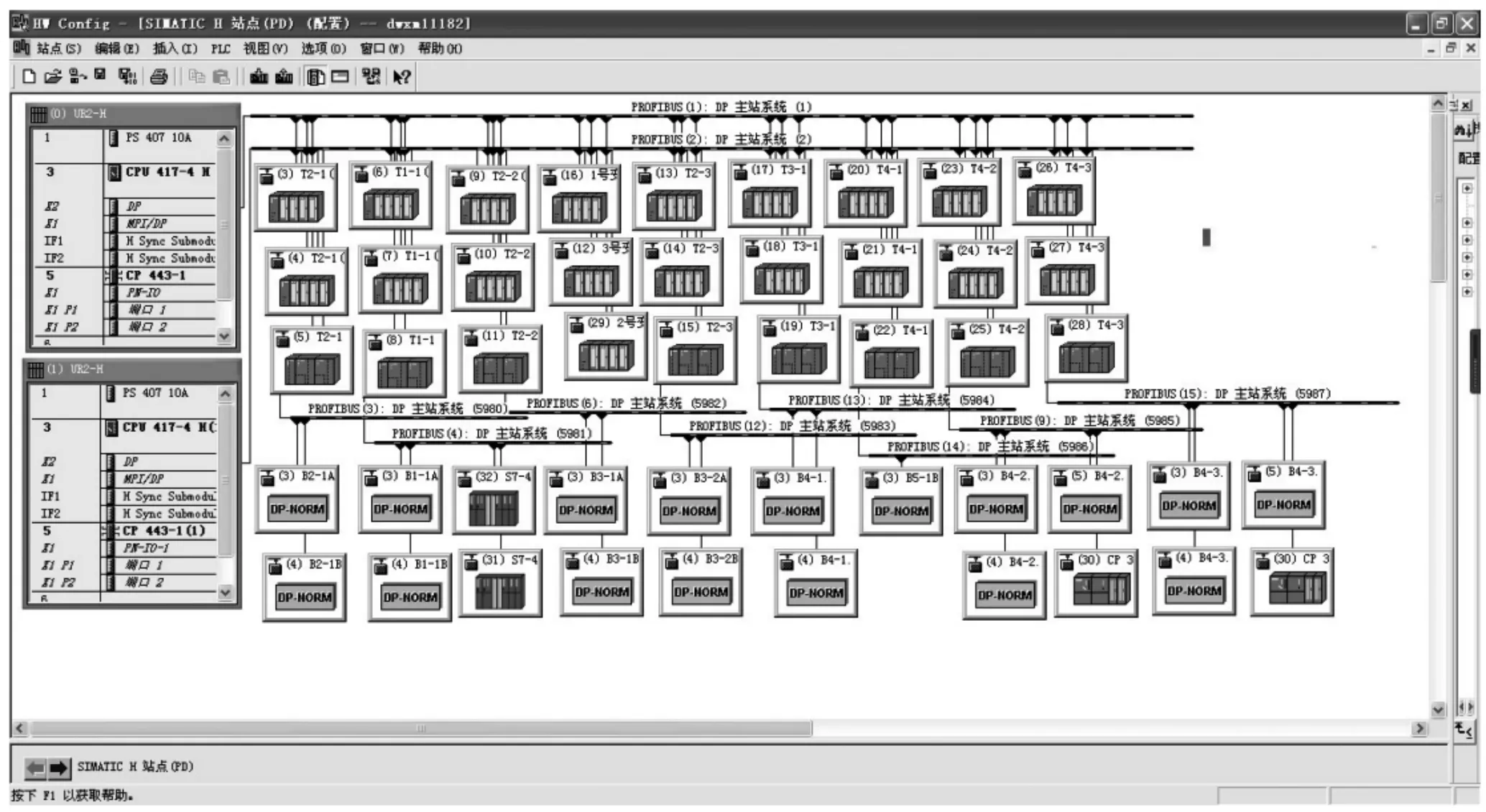

1 程控系统网络结构

带式输送机程控系统采用监控层、控制层和现场设备层的三层结构和PROFIBUSDP 现场总线、工业以太网的两层网络控制模式。设备层由分布式I/O ET200M/LINK 连接现场设备。控制层主要包括CPU417-4H 硬件冗余PLC、CPU 冗余电源模块PS407、以太网通信模块CP443-1,主备CPU 通过冗余以太网通信模块进行信息交互。设备层与控制层通过PROFIBUS-DP 协议进行数据传送。监控层通过工业以太网协议与控制层进行数据交换。系统拓扑网络结构图如图1、图2 所示。

图1 系统拓扑网络结构图1

图2 系统拓扑网络结构图2

1.1 监控层

在带式输送机程控系统上位监控部分,采用西门子WINCC 组态软件开发上位机界面,实现对带式输送机及其辅助设备的启停、运行状态、电机温度、轴承温度、物料流量等进行监控和设置。

1.2 控制层

带式输送机程控系统控制层主要包括CPU417-4H 硬件冗余PLC、PLC 电源模块PS 407、以太网通讯模块CP443-1。以太网用于CPU 之间的通信以及上位监控机与CPU 的通信,PROFIBUS-DP 现场总线用于PLC 的CPU 与分布式I/O 从站模块进行数据通信。

冗余控制是采用备量的设备组成控制系统,若正常运行的设备出现故障,立即通过硬件、软件、人为方式切换到备份设备,替换故障设备,保证系统不间断工作。为降低系统故障时候的切换时间,带式输送机程控系统采用CPU417-4H 双机热备硬件冗余方式。

1.3 设备层

带式输送机程控系统设备层包括带式输送机ABB ACS800变频器、ABB 变频电机、皮带秤、液压张紧、除铁器、刮水器、三通挡板切换控制、振打电机控制、采制样设备、带式输送机安全防护装置等设备以及分布式I/O 设备。带式输送机程控系统每一个分布式I/O 从站配置两套电源模块PS 307 和两套分布式I/O 接口模块ET200M/LINK,实现电源和PROFIBUS-DP 接口的冗余配置。带式输送机及其辅助设备将自身信号通过模拟量模块AI/O、数字量模块DI/O、RS422/RS485 通讯模块CP341 送入分布式I/O 设备ET200M/LINK,经过PROFIBUS-DP 现场总线网络传输到PLC 中进行处理,PLC 的运算处理结果再经PROFIBUS-DP 现场总线传输到ET200M/LINK 以输出带式输送机及其辅助设备执行机构执行相应动作。

2 程控系统上位监控层

带式输送机程控系统上位监控层位于中控室,采用西门子的WINCC 进行上位监控,上位监控利用PLC 将现场设备物理量(如轴承温度、皮带秤流量、液压张紧压力)和被监控设备运行状态进行采集,并将物理量转换为标准的电流或者电压型号,经分布式I/O 通过PROFIBUS-DP 传送到上位机中以图形、数字、指示灯或曲线的方式真实反应现场状况。在上位监控软件中,通过对采集到的物理量的变化分析判断,输出相应的动作信号,信号经PROFIBUS-DP 现场总线传送到现场的分布式I/O,驱动现场执行装置以完成相应的控制任务。如果带式输送机程控系统故障,上位机画面通过报警记录、颜色变化指导维护人员迅速排出故障。同时,上位机将带式输送机运行时间、电流、电压、电能、温度等数据进行分析、统计,并制作成报表。

图3 双机热备冗余PLC 体系架构

图4 T4-2 转运站从站机架电源冗余

3 程控系统P LC 双机热备冗余

带式输送机程控系统对关键部件机架、电源、CPU 模块、ET200M/LINK,采取1:1 基于模件级双重化配置,实现双机主从热备运行,从而避免PLC 单模块故障引发停机等事故,同时方便系统在线维护、升级,提高系统平均无故障时间(MTBF),缩短平均故障修复时间(MTTR)。

带式输送机程控系统在运行过程中主机按周期把实时数据信息备份到从机,以便主从切换后,采用相同的数据继续运行,实现无扰切换。主、从机在运行过程中定期对自身硬件、关键任务的运行情况进行检测,依照设定的标准判断是否出现故障,并给出诊断信息,为冗余设备的状态转换提供判断依据,当主机出现故障,从机升级为主机,而故障设备降为备用或退出运行,并报警提示需要维护。本系统在运行时,可带电拔插更换机架上的故障模块,不影响其它模块正常工作,新更换的模块自动加载运行。以下介绍带式输送机程控系统体系架构、电源、CPU 模块、通信等方面的冗余应用。

3.1 双机热备冗余PLC 的体系架构

体系架构上,冗余PLC 对机架、电源、CPU 模块、ET200M/LINK 采用双重化配置,如图3 所示。

主机架UR2-H 采用1:1 完全冗余配置,2 个主机架与11个变电所转运站的扩展机架间的通讯采用PROFIBUS-DP 双通道冗余通讯总线,提高系统通讯可靠性。2 个主机架间的CPU417-4H 之间通过工业以太网电缆互联,实现主从数据实时同步备份。

3.2 电源冗余

电源模块是PLC 机架上其它模块正常工作的重要保障。单电源模块工作发生故障时会导致整个PLC 机架的控制失效,影响装卸船生产。PLC 每个机架配置2 块冗余电源模块,每块电源都具备对整个机架供电的能力,正常工作时均衡分但负载,每个电源都工作在轻符合状态,有利于电源模块长期工作。当其中一块电源发生故障,其自动切断输出,并从系统中隔离,另一块电源模块承担起全部供电负荷。以T4-2 转运站从站机架图4 为例,机架电源模块实现1:1 冗余配置。

3.3 CPU 冗余

带式输送机程控系统PLC 的CPU 为2 台CPU417-4H,采用相同的硬件、软件设计,主CPU 启动任务获取I/O 信息、运输程序块、控制I/O 输出、进行自诊断,并将实时数据通过以太网通讯模块CP443-1 的以太网接口同步备份给从CPU。2 台CPU间的同步是基于以太网接口建立的连接通讯服务,在CPU 中创建高优先级的系统自诊断任务进行CPU 故障实时监视,根据2台CPU 各自诊断的信息进行判断,从而触发主从切换。当主CPU 故障触发主从切换后,该故障CPU 变为备用状态,并发出告警提示,在更换新CPU 模块时,只需通过拨码启动,就会在主CPU 模块运行间隙将配置文件及程序拷贝到新CPU 中,主CPU 与新CPU 之间的文件比较一致后加载运行,新CPU 转变为热备用状态,实现快速故障处理。

3.4 通信冗余

带式输送机程控系统通信采用PROFIBUS-DP 现场总线和工业以太网两种方式,由CPU 中的程序监控通信处理器的运行状态和网络通信质量。当检测到切换故障,如通信模块状态故障、数据收发率差值大于定值、网络数据传送超时等情况,通过CPU 程序修改当前工作通信模块及后备通信模块的定值,切换通信网络,并给出报警信息,通知维护人员处理。

由于进行通信网络冗余,分布式I/O 冗余方式不同以往,分布式I/O 从站不对I/O 模块进行1:1 完全冗余配置,而是在每个分布式I/O 机架上增加一个ET200M/LINK IM153-2 模块,即I/O 模块接冗余的ET200M/LINK IM153-2 模块,该机架底板总线将同一I/O 信号转换为数字信号后,经两个具有相同从站地址的ET200M/LINK IM153-2 模块,再通过PROFIBUS-DP 现场总线链路与主从CPU 进行通信。

4 结语

西门子PLC 双机热备冗余技术实现带式输送机程控系统的高可靠性控制,有效降低了系统故障风险。程控系统采用西门子ET 200 分布式I/O,减少了各转运站、变电所控制系统之间电缆敷设数量,降低了港区固定资产投入成本。采用WINCC组态软件实现上位机对现场的监视和控制,使装卸船带式输送机流程生产操作更便捷,故障信息更直观。西门子PLC 双机热备冗余程控系统自运行以来工作稳定,故障率低,满足大型散货船靠泊作业需求,为企业带来良好经济效益。