一种应用于常压换刀盾构机的无线滚刀监测系统

2020-08-14谢红武黄克功

殷 谦 谢红武 黄克功 成 思

1 盾构机滚刀监测意义

滚刀是盾构机的重要部件之一,施工过程当中,盾构机要穿越不同地层,滚刀的实际工作状态将会直接影响盾构机施工进度和工程安全。

大直径常压换刀盾构机由于刀盘直径大,挂接滚刀多,施工距离长,整个施工周期中需要多次更换滚刀,所以需要实时监测刀具状态。由于盾构机工作过程中,刀盘是处于旋转状态,各种检测传感器的信号线需要通过滑环才能将信号线引出,进而完成滚刀状态检测,为了避免线缆连接问题,需要采用无线方式进行数据通信[1]。

本文提出了一种应用于大直径常压换刀盾构机的无线滚刀监测系统(以下简称系统)。该系统能够准确完成滚刀偏磨、崩刃、回退等异常损坏的预报,指导施工人员及时更换刀具,避免因为换刀不及时带来的对其他刀具或刀盘进一步损坏和经济损失。在线监测滚刀状态也能够减少停机检查刀具所耗损的工程进度,提高了隧道掘进机的工作效率,节省了施工的综合成本。同时,无线的方式也避免了刀盘布线,提高可靠性的同时,也降低了设备成本。

2 系统方案

2.1 系统组成

应用于常压换刀盾构机的刀具无线监测系统(以下简称系统)采用ISM 工业频段。系统由4 部分构成,分别是:终端节点、主节点、室内采集单元和上位机。如图1 所示。

终端节点负责滚刀传感器信号的接收、采集以及处理,同时将采集后的数字化信号通过无线通信的方式发送到主节点。

主节点实现上位机的命令数据下发和终端节点数据的上传功能。

室内采集单元实现接口转换功能和主节点供电功能。

上位机是系统中数据最终的接收和处理的硬件载体。

图1 系统组成

2.2 系统工作原理

系统的终端节点与主节点之间采用无线通信方案,工作在ISM 频段,采用LoRa 扩频通信技术,能够实现长距离、低功耗的无线通信[2]。终端节点采用锂离子电池供电,实时采集滚刀温度、转速和磨损量等参数。

主节点与室内采集单元之间采用线缆通信方式,通信接口采用RS485 总线接口。主节点负责向各个终端节点发送指令,同时向室内采集单元上传终端节点的采集数据。

上位机的软件通过RS232 总线与室内采集单元实现数据传输,能对采集到的滚刀工作状态相关数据进行解析处理、实时显示、存储,同时能够对主节点和终端节点进行工作参数配置,并能进行通信状态测试等。

2.3 滚刀参数监测

考虑测量传感器的安装和成本,目前只对滚刀进行温度、转速、磨损量三个参数进行监测。

a)滚刀温度检测

通过在滚刀附近布置温度传感器,采集滚刀工作区温度,从而间接测量滚刀温度。设计采用MICROCHIP 公司的MCP9804 芯片,温度测量范围-40℃至+125℃,温度测量误差±1℃。传感器工作电流200μA,关断电流低至0.1μA,能够实现低功耗测量。芯片采用I2C 总线接口进行数据传输。

b)滚刀转速检测

在滚刀的圆周方向均匀布置四颗感应磁铁,滚刀旁布置霍尔传感器,在滚刀转动时,利用霍尔效应产生脉冲电流,通过计算两次脉冲之间的时间差值,从而计算出滚刀的转速[3]。

滚刀转速计算。根据刀盘转速ω1、滚刀所在位置距刀盘中心距离r1 和滚刀自身半径r2,计算滚刀理论转速ω2=(ω1×r1)/r2。其中ω1 额定转速2.5r/min,r1 取刀盘半径极限值7500mm,r2 取18 寸滚刀半径228mm,计算滚刀最大转速约为82r/min。

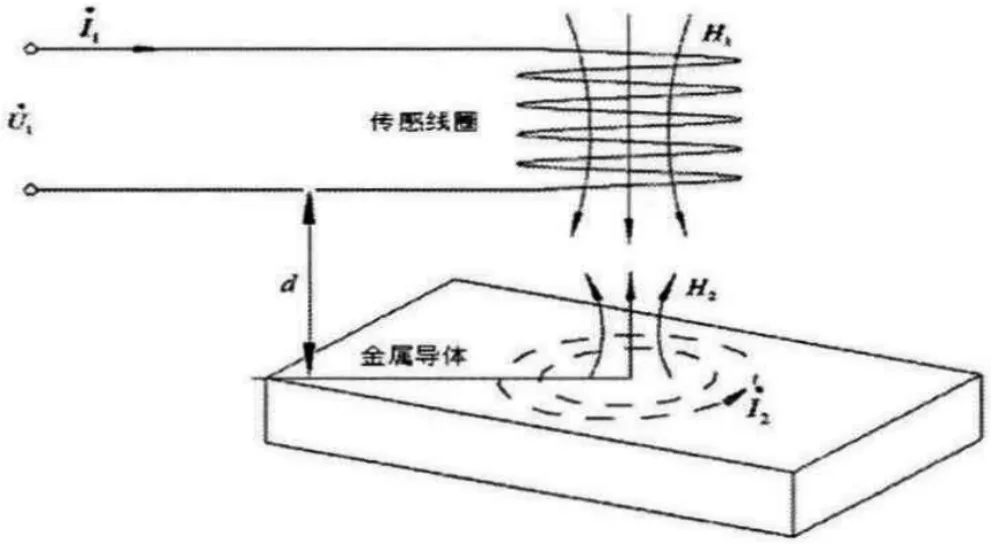

c)滚刀磨损检测

考虑到盾构机掘进面会产生大量泥水、岩石碎屑等,同时滚刀在盾构机工作时是处于转动状态的。故采用非接触式的电感式接近传感器[4]。

电感式接近传感器由高频振荡、检波、放大、触发及输出电路等组成。振荡器在传感器检测面产生一个交变电磁场,当金属物体接近传感器检测面时,金属中产生的涡流吸收了振荡器的能量,使振荡减弱以至停振。振荡器的振荡及停振这二种状态,转换为电信号通过整形放大转换成二进制的开关信号,经功率放大后输出。考虑到测量信号距离采集电路超过1 米,采用电流传输,磨损测量输出电流信号,输出范围4 mA-20 mA。传感器工作原理如图2 所示。

图2 传感器工作原理

振荡电路中的线圈产生一个高频磁场。当目标物接近磁场时,由于电磁感应在目标物中产生一个感应电流(涡电流)。随着目标物接近传感器,感应电流增强,引起振荡电路中的负载加大。然后,振荡减弱直至停止。传感器利用振幅检测电路检测到振荡状态的变化,并输出检测信号。振幅变化的程度随目标物金属种类的不同而不同,因此检测距离也随目标物金属的种类不同而不同。

3 低功耗设计

由于终端节点安装在刀盘,拆卸较为复杂,不方便更换电池,所以需要一次充电能够持续使用三周以上时间。所以,从以下几个方面对功耗进行优化。

a)静态功耗控制。采用低功耗器件,包括超低功耗微处理单元(MCU)[5]、低功耗温度传感器、高效率DC-DC 电源。对传感器和无线通信电路单元采用独立的电源分开供电,在系统停止采集数据时可以关闭传感器电路和无线通信电路,进一步降低功耗。

b)动态功耗控制。选择合适的发射电压、数据帧长度、通信速率,确保发射效率最优,同时,接收电路采用休眠模式,即只有在收到发射信号时才会自动唤醒,降低接收电路功耗。

c)软件系统联动,优化系统功耗。在盾构机施工过程中,大约有一半以上的时间是没有在掘进状态,通过上位机软件读取刀盘转动参数,智能启动、关闭系统,优化作业时间,从而提高终端节点续航时间。

4 现场应用

该系统目前已经装备中铁306 号盾构机,并在汕头海湾隧道项目中现场应用。如图3 所示。通过该系统监测到的滚刀状态参数,上位机软件可以直接进行刀具异常报警,通过多参数数据分析,可以对滚刀状态进行智能诊断。

图3 终端节点现场图

a)滚刀异常报警

根据在线检测的滚刀状态参数,包括滚刀温度、转速、磨损量,对比阈值数值,进行滚刀异常判定。当判定刀具状态异常时,报警提示。例如温度异常判定:计算24 小时内停机时滚刀的平均温度值,盾构机掘进开始半小时后滚刀温度比停机时平均温度值温升3 摄氏度以上,判定温度异常。

图4 滚刀监测数据异常

b)滚刀偏磨诊断

结合磨损测量曲线的异常跳变和转速阶段性为0 值,可以判断滚刀偏磨。如图4 所示。当判断偏磨后,现场将偏磨滚刀拆出后,发现该滚刀确实出现偏磨的现象,如图5 所示。

图5 滚刀偏磨

5 结论

本文提出了一种应用于常压换刀盾构机的无线刀具监测系统。描述了系统组成方案和刀具参数测量方案,给出了系统设计过程中关于低功耗设计和可靠性设计的实现方法。最后介绍了系统上位机软件的刀具异常报警判定和智能诊断刀具偏磨。

通过在汕头海湾隧道盾构机施工现场的应用,该系统能够很好地实现常压换刀盾构机滚刀在线监测,填补了国内盾构机刀具无线监测领域的空白,整体性能达到国际先进水平。相对于传统的有线方式,能够有效地降低刀盘设计复杂度,减少刀具在线监测费用。同时,能够向盾构机操作人员提供刀具异常报警,并对刀具进行智能诊断,保障施工安全。