一种连续变焦凸轮曲线精密检测方法

2020-08-13王玉坤

王玉坤, 崇 元

(中国人民解放军91550 部队, 辽宁 大连 116023)

0 引言

连续变焦系统通常由前物镜组、变倍组、补偿组、后物镜组四个镜组组成,实际工作过程中,变倍组和补偿组按照一定规律同步运动, 能够保证光学系统焦距连续变化且焦面不变。 为了保证变倍组和补偿组按照光学设计的规律同步运动,结构上大多采用凸轮结构实现[1],凸轮由两个曲线槽组成,一般采用数控铣削加工[2],机床四个维度的误差均会叠加到凸轮的曲线槽上, 而凸轮曲线槽的精度直接决定连续变焦系统的精度, 所以凸轮曲线的检测是至关重要的。 传统的凸轮曲线检测是通过机械式接触检测,检测精度及自动化程度都很低。为了解决这样的实际问题, 本文设计了一种连续变焦镜头凸轮曲线的精确检测方法。

1 连续变焦镜组运动规律

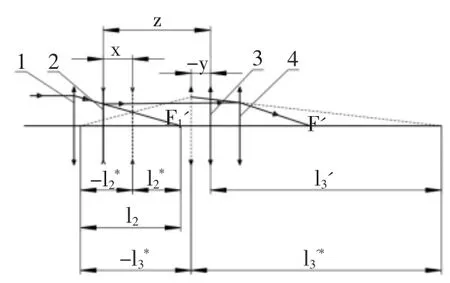

如图1 所示, 本文涉及的连续变焦光学系统由1 前物镜组、2 变倍组、3 补偿组、4 后物镜组四个镜组组成,根据光学连续变焦的原理, 可以求得变倍组和补偿组透镜的运动轨迹关系。 图1所示,变焦物镜在短焦时,变倍组对轴上入射的平行光线的理想像距l2、补偿组对此光线的理想像距l3'、 变倍组的焦距f2'、 补偿组的焦距f3'、变倍组和补偿组在短焦时的间隔z。 设变倍组移动距离x,为保证变焦距物镜的像面不动,由高斯公式,补偿组的位移量y 可按下列公式求得:

图1 连续变倍光学示意图

根据式(1)和式(2),求得:

选用两根中绝对值较小的根,其中[3,4]:

a=l2+f2'-x

b=(l3'-l2-z+x)x-(l2+f2')(l3'-z)-f2'l2

c=x[(l2+z-x)(l3'-f3')-f3'l3']

2 凸轮曲线检测方法

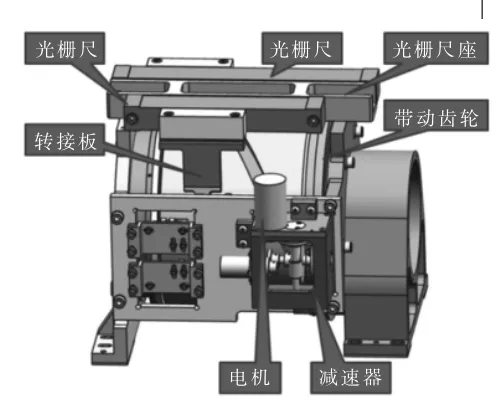

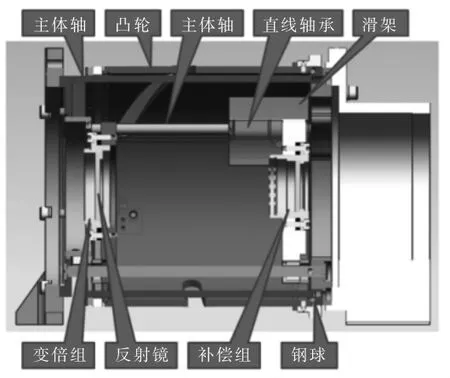

为了对某连续变焦系统凸轮曲线进行检测, 搭建如图2、图3 所示的传动系统,系统由直流电机驱动,经减速器把动力传递给固定于凸轮的带动齿轮, 从而带动凸轮转动,凸轮安装于主体轴上,主体轴设计有精密研磨的环带,凸轮设计有精密研磨的锥面,对应主体轴环带与凸轮锥面处设计有经过三坐标筛选出的精密钢球, 能够严格保证钢球的等径差, 从而保证凸轮转动时跳动在允差范围内。主体轴上安装有三条导向轴,变倍和补偿滑架内装直线轴承,在带动钉的带动下沿滑杆滑动,带动钉位于凸轮槽中。 当凸轮转动时,带动钉沿凸轮槽滑动,同时带动变倍和补偿滑架运动,完成由长焦到短焦的变焦过程。转动方向相反时,完成由短焦到长焦的变焦过程。为了测量凸轮变倍组和补偿组之间的运动关系, 采用两个光栅尺反馈的测量方式, 每个光栅尺的读数头均通过转接板与处于凸轮槽内的带动钉相连接,通过数据采集卡对两个光栅尺的数据进行同步采集,并发送给上位机,调整直流电机的转速,可以得到凸轮全行程范围内变倍组和补偿组若干个位移点的数据值。

图2 凸轮曲线检测原理图

图3 凸轮曲线检测结构

为了保证凸轮转动时带动钉严格沿直线运动, 保证凸轮曲线的测量误差, 在变倍组和补偿组滑架中分别设计有高精度平面反射镜,在连续变倍组件正前方放置自准直仪, 在凸轮运动的全行程范围内, 测量反射镜的摆角, 保证变倍组和补偿组全行程10s 的偏摆。 若摆角超差, 则调整三根导向杆的方向,使误差均化,保证变倍组和补偿组运动的直线性。 同时为了保证光栅尺读数头与带动钉行进方向平行度和直线度,减小阿贝误差,每个光栅尺读数头与转接板之间留有调整垫片, 能够调整读数头沿着带动钉行进方向平行度。通过读数头两个固定孔与螺钉的间隙,可以调整其与带动钉行进方向的直线度。 为了保证齿壳与读数头安装相对位置准确,在齿壳与固定座之间留有调整垫片,并通过螺钉孔间隙调整其两个方向角度保证与读数头相对位置的准确。 通过两个光栅尺分别对变倍组和补偿组进行位移反馈,利用公式(3)计算出对应于变倍组位移的补偿组位移一系列理论值, 对比补偿组位移理论值与光栅尺实测值,能够得出凸轮曲线的误差。

3 凸轮曲线检测误差分析

利用文中叙述的凸轮检测方法, 在测量过程中会存在以下误差:

带动钉与凸轮槽之间存在间隙误差引起检测误差δ1。由于加工误差,凸轮槽在全行程不会严格等宽,带动钉与凸轮配做,保证全行程均化间隙误差在2μm 以内,即δ1=2μm。

导轨导向误差,引起滚子角度偏摆,对应的变倍组与补偿组位移产生误差,引起检测误差δ2。本文所述的连续变焦系统,变倍组位移为100mm,补偿组位移为30mm,导轨导向误差引起变倍组和补偿组10”的偏摆,按照极限情况,变倍组和补偿组位移误差线性叠加,δ2=130×(1-cos10")=0.153μm

光栅尺自身精度引起检测误差δ3。

本文所用的光栅尺为长光数显公司生产的光栅尺,型号为SGC4.2, 出厂经干涉仪标定后精度可以达到4μm,即δ3=4μm。

综上,凸轮曲线测量误差为δ=δ1+δ2+δ3=6.153μm

4 结论

通过对连续变倍过程中凸轮带动变倍组和补偿组产生位移的规律进行分析, 设计了凸轮曲线检测的方法,并搭建起凸轮检测的传动与反馈结构,通过对比理论计算与实际测量数据, 可以测量出凸轮曲线的精度。分析测量过程中的各种误差,得出该检测方法测量误差为6.2um 以内,能够满足变倍过程中凸轮曲线的测量精度需求,证明了该检测方法的合理性,为连续变倍光学系统提供过程控制。