间苯二甲酸装置压力容器腐蚀情况分析及修复

2020-08-13赵立静

赵立静

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

0 引言

某公司间苯二甲酸装置在设备大检修中按计划进行了压力容器全面检验,检验发现部分压力容器存在较明显的腐蚀问题,主要集中在加氢反应器JR-202、醋酸加热器H-101B、汽提塔再沸器HE-604三台设备上,其腐蚀现象和成因各有不同。

1 腐蚀缺陷情况

1.1 加氢反应器JR-202情况

JR-202是年产5万吨每年间苯二甲酸装置精制工段的重点设备。2009年制造,2010年3月投产。其工作压力为2.3MPa,工作温度为234℃,操作介质为CIA、H2O、H2、PIA,筒体及上部分配管材质为00Cr19Ni10,筒体尺寸为Φ1100×7516,壁厚为32mm,封头壁厚为20mm,内壁均做酸洗钝化处理;下部出口过滤器材质为C276哈式合金。

加氢反应器的作用是将粗间苯二甲酸中主要杂质通过炭钯催化剂经氢气还原成间甲苯甲酸,利用间甲苯甲酸在水中溶解度大于间苯二甲酸使产品得以提纯。

表1 加氢反应器JR-202情况

1.2 醋酸加热器H-101B及汽提塔再沸器HE-604情况

本次压力容器检验中H-101和HE-604在检验中均发现了其接管有减薄问题。H-101的减薄出现在管程出口接管,其规格为φ57×5,材质为00Cr19Ni14Mo2,介质为醋酸,压力为0.4MPa,温度为80℃,内壁减薄量约为2mm左右。图1~11为壳体接管内壁冲蚀情况。

HE-604的减薄出现在壳程出口接管,其规格为φ60×7,材质为20#钢,介质为蒸汽,压力为0.53MPa,温度为200℃,内壁减薄量约为4mm左右。图12为管箱接管内壁冲蚀情况。

2 腐蚀原因分析

2.1 JR-202腐蚀原因分析

2.1.1 点腐蚀

由于反应器内催化剂的正常装填量为5858mm,分配管下部至催化剂间的位置为气液混合滞留区。反应器物料中含有一定浓度的醋酸和有机酸,同时还含有少量的Br。Br可以使00Cr19Ni10奥式体不锈钢产生点蚀,尤其在高温环境下对钢有强烈的腐蚀性,溶液中的酸性份有较强的活性,它能强烈的吸附在钢的表面,破坏钢表面的钝化膜,使其形成点蚀。Br在蚀孔内进一步浓缩,点蚀就会向深处发展。Br对醋酸的腐蚀性有很大影响,含有Br的高温醋酸更易引起00Cr19Ni10奥式体不锈钢的点蚀。大面积的点蚀刚好发生在这个气液混合滞留区间内,气液双相区只溴离子及醋酸富集,就容易产生点蚀。2011年4月的机会检修中,已经发现了上部物料分配管有腐蚀趋势,经过4个月的运行,点蚀有加速现象。因此点蚀坑是在气液双相区形成的是由于HAC-Br富集形成的。

2.1.2 冲刷腐蚀

00Cr19Ni10奥式体不锈钢在HAC-Br中主要发生均匀腐蚀和点蚀,处于高流速冲刷作用下,流动的介质破坏了钢表面的钝化层、腐蚀产物层或保护膜,从而使新基体露出表面,又被腐蚀,这种周而复始的冲刷作用加速了腐蚀,形成了冲刷腐蚀。高流速液体击穿了紧贴金属表面的几乎静止的边界层,并对金属产生切应力。这种切应力可以使保护膜或表面腐蚀产物开裂、剥落,使腐蚀加速。剥除掉腐蚀产物或保护膜还会使金属表面裸露出来,从而使裸区和腐蚀产物区或膜区构成电偶腐蚀,进一步使裸区发生更严重的腐蚀。

2.1.3 氢腐蚀

氢腐蚀是钢暴露在高温高压氢气中,温度为200~600℃,压力为1~73.5MPa,因氢侵入而使钢受到破损的现象。由于氢在奥氏体晶格中的扩散速度很小,所以,一般认为氢向奥式体不锈钢内的渗透、扩散、富集化比较困难。但奥氏体不锈钢由于使用条件不同也具有氢腐蚀的危险性。在应力加载状态下,因为加载促进了氢的扩散,则加速氢腐蚀。

加氢反应器是在高温高压临氢条件下长期运行,特别是管口堆焊层等在金相组织变化的部位,造成氢的聚集,因此加氢反应器不锈钢部位易出现氢脆腐蚀现象。同时,进入反应器的氢气是与蒸汽混合后进入的,而且温度难免会出现波动。氢气与蒸汽混合气的温度波动对分配管会产生应力和疲劳,对存在缺陷的接管更有不利的影响。反应器介质中含有溴离子,00Cr19Ni10不锈钢在应力和溴离子的作用下,极易产生应力腐蚀开裂(SCC)。一般认为奥氏体不锈钢应力腐蚀开裂是由于阳极溶解扩展的,但对组织不稳定的奥氏体不锈钢来说,加工或氢侵入会形成马氏体,这种马氏体不锈钢的局部腐蚀使SCC不断扩大。在临氢环境下,应力腐蚀开裂和氢致开裂相互作用加速了腐蚀的产生,所以靠近氢气近气口的分配管,主要是由于运行过程中介质中含溴离子,在临氢状态下局部应力集中产生的氢致应力腐蚀开裂。

2.1.4 缝隙腐蚀

在腐蚀介质中的金属材料,由于金属与金属或金属与非金属之间存在特别小的缝隙,造成缝内介质处于滞流状态而发生的一种局部腐蚀形态称为缝隙腐蚀。缝隙腐蚀一开始就在缝隙条件下受闭塞电池的作用。由于几何形状的限制或腐蚀产物的覆盖,腐蚀介质的扩散受到了很大的限制,从而形成了局部平衡的“闭塞电池(Occ1uded Cell)”。同时,在闭塞电池的内部介质的成分与整体介质有很大差异,这种介质的不均匀性导致了缝隙腐蚀。

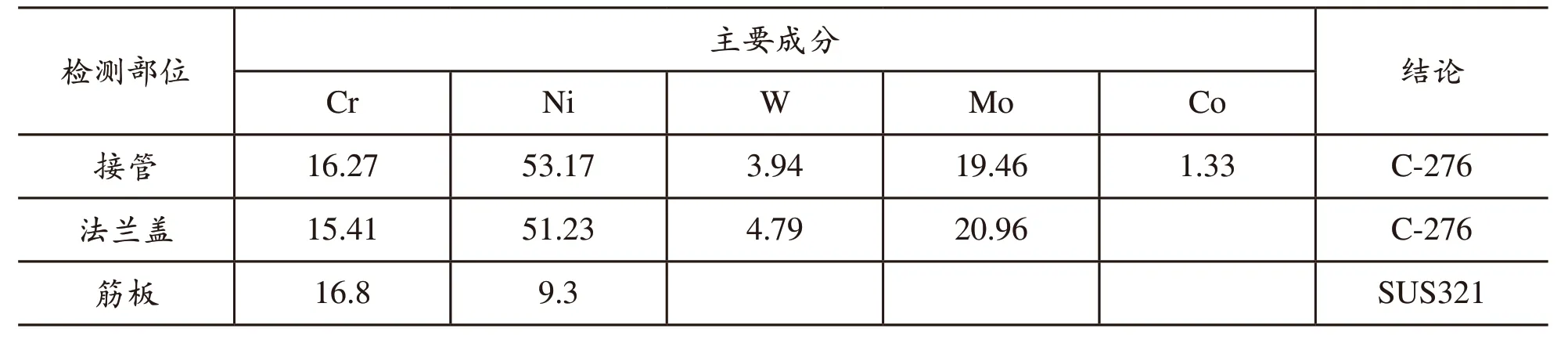

表2 强生网过滤器部件光谱检测结果

筒体中下部的人孔密封面,以及出口法兰密封面的腐蚀沟痕均发生在密封垫片支撑环的后侧(该缝隙约为0.1~0.6mm),而真正起到密封作用的石墨缠绕垫圈后却没有发生腐蚀。容器长期运行中,缝隙内介质停滞难以流动,这样在缝隙间金属表面会形成一种微电池,从而产生电化学腐蚀。同时,醋酸、有机酸以及微量的溴离子介质浓度的持续增高更加速了腐蚀的加深。由此可见,两处密封面腐蚀沟痕是缝隙腐蚀引起的。

2.1.5 材质检查

对出口强生网过滤器的检查发现,其法兰盖、出口接管、环板及隔离环均未出现腐蚀现象,而其筋板却出现了明显的腐蚀减薄问题,因此怀疑在制造过滤器时筋板的用材有误。经光谱检测,主要化学成份数值如表2强生网过滤器部件光谱检测结果。

由表2可见出口强生网过滤器筋板的腐蚀原因是用材不当。

2.2 H-101、HE-604腐蚀原因分析

从两台换热器接管的损坏宏观检查可以发现有明显的冲刷痕迹,初步判断为冲刷腐蚀。冲刷腐蚀又称为磨损腐蚀,是金属表面与腐蚀流体之间由于高速相对运动而引起的金属损坏现象,是材料受冲刷和腐蚀交互作用的结果,是一种危害性较大的局部腐蚀。局部扰流段突然扩充、收缩、凸台、凹槽等、流速发生较大变化的区域冲刷腐蚀最严重的部位,如阀门、换热器管、计量装置和孔板等、管道突然转向弯头、肘管、三通及变径处和管道底部位,并常有一定方向性。

两台换热器接管均为流速变化较大的部位,液体由较为宽大的箱体进入接管后立即形成了湍流,湍流使金属与流体介质的接触更加频繁,不仅加速了腐蚀剂的供应和腐蚀产物的转移,而且增加了流体与金属之间的切应力。这种应力会将金属腐蚀产物(包括保护膜)从基体上撕开并冲走,同时流体中固相颗粒物无规则地剧烈冲击金属表面,促进冲刷腐蚀,因此这两个接管的损坏是受到液体或气液双相冲刷磨损的结果。

3 修复情况

针对不同的腐蚀失效成因,我们采取了不同的修复方式。

3.1 JR-202的修复

3.1.1 分配管修复

由于上部物料分配管腐蚀严重,在本次检修中更换了分配管(修复后见图13新分配管图)。同时,减少分配管靠近筒体的孔数量。

3.1.2 筒内壁修复

对于筒体内壁的点蚀坑,我们采取了无应力打磨的方法消除。打磨后检测壁厚,结果显示腐蚀深度在腐蚀余量内,为避免产生氢致应力开裂,在打磨后并未进行补焊修复,以防止产生裂纹。

3.1.3 密封面修复

对于人孔及出口密封面,采取了机械加工的方法,即将反应器运送回制造厂,车去人孔和出口密封面的腐蚀沟,并使用2205双相钢焊材堆焊在出口加工面上,然后二次车出平直的密封面,这样可以避免在下个生产周期中再次出现密封面腐蚀却不能处理的困难。同时更换密封面垫片为聚四氟乙烯平垫片,且将其宽度加工为全部覆盖密封面以避免再次出现缝隙腐蚀。图14修复后的出口密封面、图15修复后的人孔密封面。

3.2 H-101、HE-604的修复

对于H-101、HE-604换热器接管,进行了更换,均采用氩弧焊接,焊后不做热处理,采用锤击法消除应力,避免焊接过程中表面温度急剧下降,影响焊接质量。堆焊的复层金属要圆滑过渡,且不低于母材。

4 结论

通过对腐蚀原因的深入分析、制定有针对性的修复方案并实施,取得良好的效果,为今后设备的安全运行提出了有效的指导防护措施。

4.1 针对加氢反应器

(1)本次检验证实了上部物料分配管腐蚀发生的时间段,即相同材质及相同工况条件下,该分管的使用寿命为11~13个月。应改变氢气入口位置,可尝试由侧方进气改为顶部进气。同时缩短分配管与催化剂间的气液双相滞留区间,以避免氢致腐蚀对筒体产生的点腐蚀,也增加分配管使用寿命;

(2)在反应器罐内的缝隙处,即垫片与密封面间易集中高浓度(或易腐蚀浓度)介质,应避免使用易产生缝隙的带加强环的石墨缠绕垫;

(3)出口过滤器主要材质为哈氏合金,其使用效果要优于用于支撑板的321材质钢材。基于以上结论,从增加设备寿命的原因出发应该考虑对该设备进行材质升级,考虑到哈氏合金的成本较高,宜将目前的304L材质升级为钛衬或双相钢材质;

(4)在设备更新前的生产中,应注意控制操作温度和压力,每1年左右应更换上部物料分配管,并缩短全面检修周期,尽可能条件满足的情况下增加检验频次,最好每年全面检验一次以避免故事出现。

4.2 针对H-101、HE-604换热器

(1)应在满足工艺条件的前提下降低操作压力,以减轻冲刷腐蚀;

(2)增加对此类换热器接管的测厚频次,以积累腐蚀减薄趋势,及时更换损坏接管,保证正常生产;

(3)对于经常发生冲刷腐蚀的部件进行材质升级;

(4)增大弯管曲率、尽量降低直径的急剧变化;

(5)在易冲刷部位覆盖防腐蚀层,阻隔介质与材料的接触, 防止化学和电化学腐蚀, 且其自身的机械性能和光滑表面也具有一定抗冲刷腐蚀性能;

(6)采用阴极保护措施。