铌钨合金车削技术研究

2020-08-11何小虎董效文

刘 林 何小虎 董效文

(西安航天发动机有限公司,陕西 西安710100)

1 概述

铌合金是难熔金属中密度最小的材料,在1100~1650℃下有较高的强度,焊接性能好;它的室温塑性好,能制成薄板和外形复杂的零件。

因此,在超高音速飞机、航天飞行器、卫星、导弹和超音速低空火箭上可作为优选的热防护材料和结构材料。针对航天应用,铌合金主要用作高比冲、能多次启动、推力可调节的双组元液体火箭发动机。

2 结构特点

依据液体发动机推力大小的不同,不同型号燃烧室段的直径加工尺寸通常相差数倍。对于大推力的发动机身部,内径尺寸较大,在加工过程中较为方便;而小推力发动机身部因自身结构小,在车加工过程中就会遇到深小孔结构,大大增加了加工的难度。零件示意图如图1。

图1

3 加工难点分析

3.1 冷却性能差

铌钨合金属于难熔融金属,导热性好,切削过程中热量容易留在材料上,短时间内零件表面温度急剧升高,极易产生加工硬化,加工硬化后材料表面硬度升高,塑性降低,使刀具磨损加剧,切削力加大。

3.2 刀杆震颤

零件需精加工到孔深比D:L 为1:10 的深小孔,而且是由直线,圆弧等形成的曲线内型面。要加工到零件喉部位置,传统的机械加工刀具难以满足加工要求,需要针对零件型面特点磨制专用形状的刀具。但是自制刀具加工到喉部位置时,因刀杆直径小,导致刀杆强度不足,刀杆震动严重。喉部尺寸为零件的关键尺寸,公差范围仅为20μm,刀杆的震颤直接影响到对喉部的精密加工过程,严重时刀杆甚至会折断。

3.3 不易排屑

铌钨合金对刀具的化学亲和力强,在切削温度高和单位面积上切削力大的条件下,刀具很容易产生粘结磨损,导致切屑无法顺利排除。切屑粘付在刀尖上,形成刀瘤,影响加工表面质量,粗糙度最好能达到Ra12.6,如果刀瘤连续产生,就会出现刀瘤在前刀面外堆积,使刀具完全失去切削能力,造成零件表面出现拉伤,刀具折断的严重后果。尤其是对于小孔零件,无法用目视直接观测,更不能手动排屑,加工过程更为困难。

4 加工方案选择

4.1 冷却液的选择

铌钨合金粗加工时,零件表面质量要求不高,为了降低切削温度,可以向切削区域大量浇注以冷却作用为主的切削液。切削液要求导热系数大、热容量大、汽化速度快,同时浇注要求流量大、流速快。

浇注常规冷却液时,零件表面质量一般可达到Ra12.3;车削刀具加工出的切屑一般为粒状,刀具的前刃上常有腐刀现象产生;加工过程中刀尖极易磨损,加工过程中易出现钩状伤。粗加工过程中要注意控制钩状伤痕的深度,以便精加工的连续切削。

精加工时,应该采用润滑作用较大的极压可溶性油作切削液,如蓖麻油、油酸、硫化油、氯化油等。此类冷却液虽然导热系数、汽化能力不如水溶性冷却液,但是润滑效果极佳,有利于减小刀具与工件摩擦产生的热量并使切屑顺利排出。尤其是在小孔精加工时,可溶性油冷却液还能避免积屑瘤的产生,从而提高加工精度。

4.2 刀具材料的选择

为了解决细长刀杆加工小孔时的震颤和排屑难的问题,刀具材料应从增加刀杆强度和减少与铌钨合金亲和力两方面考虑。刀具材料料要求红硬性好,抗弯强度高,导热性好。高速钢的耐热性差,抗弯强度差,难以满足铌钨合金材料的加工,因此应选择硬质合金类刀具。

同时要达到增强刀杆强度的效果,硬质合金刀具最好选用整体式,使用硬质合金棒磨制专用车刀为最佳。经选用各种材料加工对比后发现,YT 类硬质合金会与铌钨合金产生亲和,加剧刀具的粘结磨损,不宜用来加工铌钨合金零件。而YG 和YD类硬质合金比较适合铌钨合金的加工,在实际加工中就选用了YD15 的硬质合金棒来磨制专用车削刀具。

4.3 刀具几何角度与切削用量的选择

车削加工中的热量有一大部分是由切屑带走,而小孔铌钨合金加工易出现断屑,断屑不易排出就会影响精加工的质量。事实上,通过选择刀具的几何角度和切削用量可以控制切屑流向改善切削质量,实现加工过程中不断屑。

(1)前角的选择

铌钨合金过程中应选用较大前角,是因为在切削过程中切屑沿着前刀面滑行;使用大前角滑行过程中遇到的阻力就会减小。同时增大刀具的前角还可以使刀尖保持锋利,有利于降低切削力,切削过程中做的功就较少,还可以降低切削热量,减小切削时的振动,减弱加工硬化效应。但前角过大则会消弱切削刃的强度,降低刀具的耐用度。

(2)后角的选择

铌钨合金塑性好,已加工表面回弹大。因此在后角的选择上应尽量避免材料回弹对后刀面造成摩擦、粘附、刮蹭等现象。较大的后角不仅可以避免后刀面磨损,而且可以避免影响已加工的面的质量。

(3)主、副偏角的选择

因车加工过程中温度高、回弹大,在刀具刚性允许的条件下,减小主偏角,可以增加刀刃的有效工作长度,从而减小单位长度上的切削力。减小副偏角则可以增加刀尖强度,降低加工表面粗糙度,使加工表面达到Ra3.2。

(4)切削用量的选择

车削加工铌钨合金时,切削温度高、刀具寿命低,因此需要通过调节切削用量来控制切削温度。硬质合金刀具的最佳切削温度约为650~750℃,为了降低切削温度,车加工过程中一般采用较低的切削速度、较大的切削深度和进给量。

切削速度对刀具寿命影响最大,最好能使刀具在相对磨损最小的最佳切削速度下工作。进给量对刀具的寿命影响较小,但进给量太小容易使刀具在硬化层内切削,从而加速刀具磨损,同时极薄的切屑不易于热量的排除。切削深度对刀具寿命的影响最小,一般选用较大的切削深度,这样不仅可以避免刀尖在硬化层内切削,减小刀具磨损,还可增加刀刃的有效切削长度,有利于散热。

(5)切削性能对比

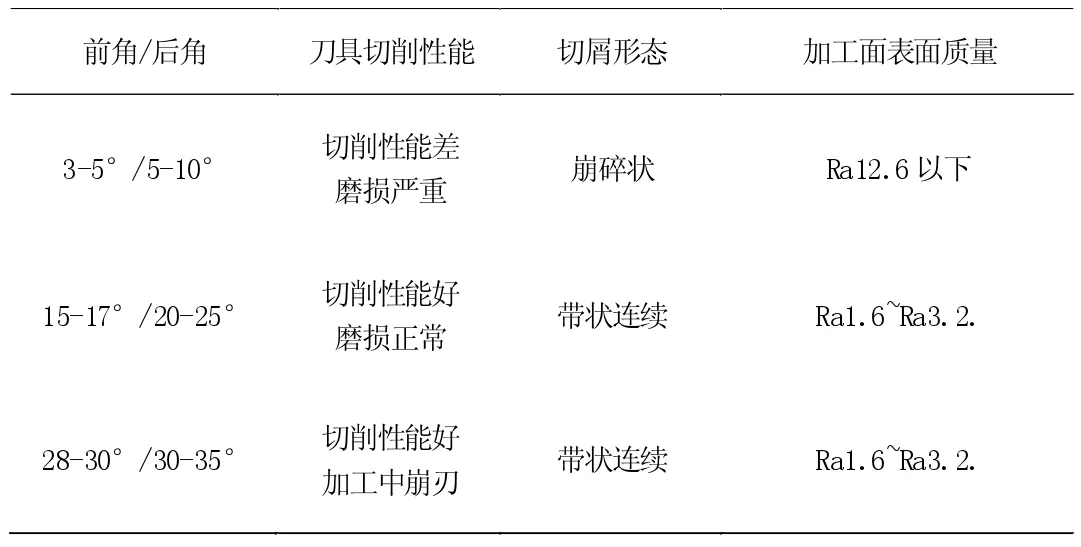

通过上述分析在加工过程中采用不同几何角度的专用车刀进行切削对比,在主偏角、副偏角、切削深度1mm、进给量0.05mm/r,不变时:分别选主轴转速为700r/min 和300r/min;前角 为3~5°、15~17°、28~30°;后 角 为5~10°、20~25°、30~35°。分析刀具的切削性能,磨损情况,切屑形态和零件的表面质量如下:

主轴转速为700r/min 时刀具采用不同前角后角的切削情况。

表1

主轴转速为300r/min 时刀具采用不同前角后角的切削情况。

表2

经过试验分析得出主轴转速为300r/min,刀具前角为15~17°,后角为20~25°时刀具的切削性能好,磨损轻微,切屑形态为带状连续,不易产生刀瘤,散热性好,零件加工表面质量可达到Ra1.6~Ra3.2,完全满足加工要求。

5 结论

通过对铌钨合金进行小孔车削加工中的难点进行分析,制定科学合理的解决方案,不仅可以提高加工效率,更改善了零件的加工质量。通过生产实践的反复对比与改进得到的加工参数,更为今后铌钨合金类零件的车削加工提供有力的数据支持。